Das Stanzwerkzeug ist das Herzstück der Großserienfertigung und bestimmt die Qualität, Präzision und Rentabilität der Teile. Obwohl eine Matrize ein einfaches Werkzeug zu sein scheint, handelt es sich um eine komplizierte Baugruppe, bei der jedes Teil entscheidend ist. Die Konstruktion, das Material und die Integrität dieser Einzelteile bestimmen die Gesamtleistung und die Lebensdauer des Werkzeugs zu mehr als 90 Prozent.

Der Leitfaden richtet sich an Ingenieure, Werkzeugkonstrukteure und Wartungsfachleute, die diese wichtigen Anlagen warten. Wir werden die Matrize aufschneiden und ihre Struktur und Funktionsteile untersuchen, die Materialauswahl erörtern und typische Fehler besprechen. Dieser Leitfaden ist mehr als eine Liste von Komponenten, er ist ein technischer Fahrplan für den Übergang von reaktiven Reparaturen zu einer intelligenten Werkzeugstrategie, die es Ihnen ermöglicht, die Betriebszeit zu maximieren, die Kosten zu minimieren und eine hohe Leistung in Ihrem Stanzbetrieb zu erzielen.

Was sind Stanzwerkzeuge und warum sind die Komponenten wichtig?

Ein Stanzwerkzeug ist ein spezielles, maßgefertigtes Werkzeug, das in einer Stanzpresse verwendet wird, um Bleche in die gewünschte Form zu schneiden oder zu formen. Dazu wird ein Blechstreifen, in der Regel in Form einer Spule oder eines Rohlings, zwischen die beiden Hälften des Gesenks eingelegt. Die Presse übt dann einen enormen Druck aus, so dass sich die Matrize schließt und eine bestimmte Bearbeitung des Materials vornimmt.

Diese Vorgänge lassen sich grob einteilen:

- Schneidevorgänge: Hierbei handelt es sich um Arbeitsgänge, bei denen das Metall abgeschert wird.

- Stanzen: Das Entfernen des äußeren Profils eines Teils aus einem größeren Blech. Der gewünschte Teil ist das ausgeschnittene Stück.

- Durchbohren: Bohren oder sonstiges Schneiden von Löchern oder anderen Formen in das Teil. Das ausgestanzte Material ist Ausschuss.

- Umformoperationen: Hierbei handelt es sich um Bearbeitungen, die die Geometrie des Metalls verändern, ohne es absichtlich abzuscheren.

- Biegen: Beanspruchung des Materials in einer geraden Richtung.

- Ziehen: Das Einpressen von Blech in eine Matrize, um eine becher- oder schalenartige Form zu erhalten.

- Umformen: Ein allgemeinerer Begriff, der die Herstellung von Merkmalen wie Flanschen, Rändern und Prägungen umfasst.

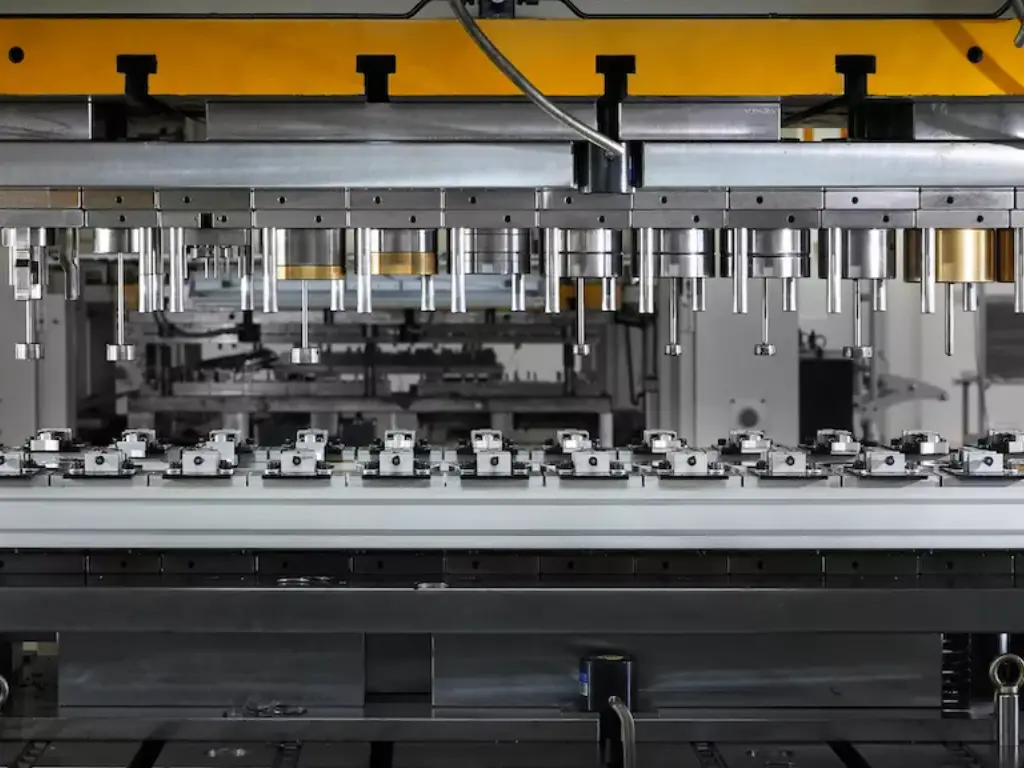

Ein kompletter Satz von Stanzwerkzeugen kann für einen bestimmten Arbeitsgang (Einstufenwerkzeug) oder für eine Reihe von Arbeitsgängen (Folge- oder Transferwerkzeug) hergestellt werden. In einem Folgeverbundwerkzeug wird eine Materialspule durch das Werkzeug geführt, und bei jedem Pressenhub wird an verschiedenen Stationen eine Folge von Arbeitsgängen ausgeführt, an deren Ende ein fertiges Teil steht. Der ursprüngliche Entwurf eines solch komplexen Werkzeugs wird häufig mit CAD-Software (Computer-Aided Design) entwickelt, um sicherzustellen, dass alle Teile korrekt funktionieren.

Die Komplexität und Genauigkeit solcher Vorgänge machen die Bedeutung jedes einzelnen Teils deutlich. Ein kleiner Fehler von wenigen Mikrometern bei einem Bauteil kann eine Kettenreaktion von Fehlern auslösen: falsche Abmessungen des Teils, frühzeitiger Werkzeugverschleiß, teure ungeplante Ausfallzeiten und eine hohe Ausschussrate. Daher ist die richtige Kenntnis der Arbeit jedes einzelnen Bauteils der erste Schritt zur Beherrschung der Wissenschaft des Stanzens.

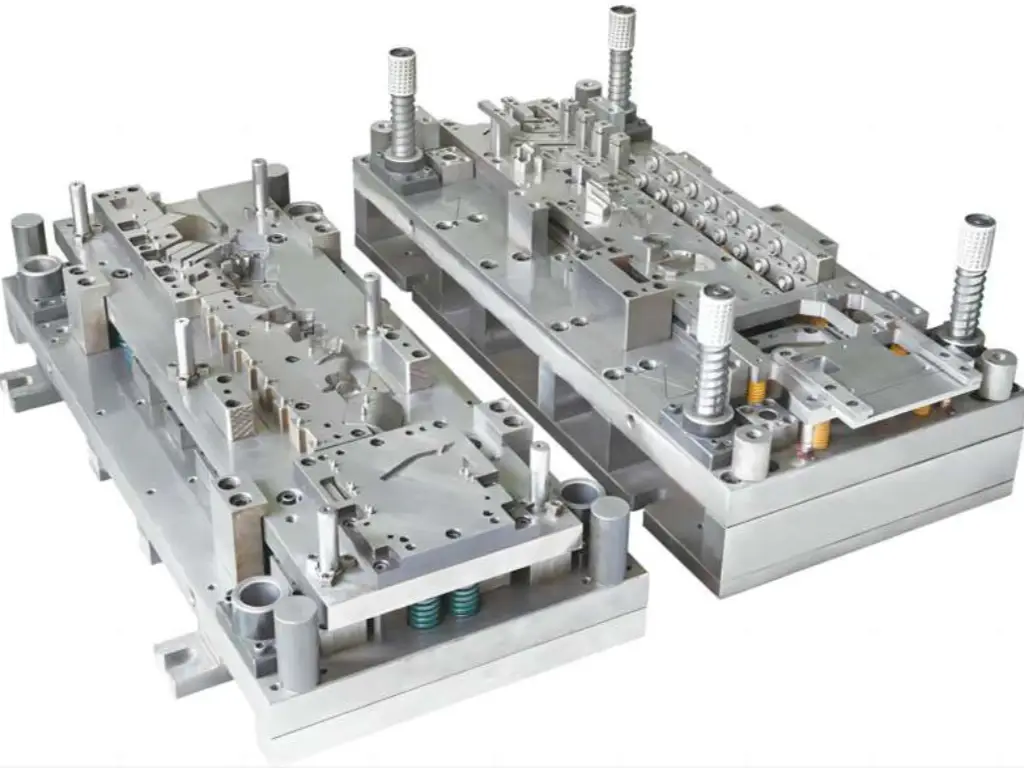

Hauptbestandteile der Struktur des Werkzeugsatzes

Der Stempelsatz ist das Fundament oder "Skelett" des gesamten Werkzeugs. Sein Hauptzweck besteht darin, alle anderen Komponenten, die oft durch robuste Klemmen gesichert sind, in präziser Ausrichtung zu halten und eine stabile Basis für die Montage des Werkzeugs in der Stanzpresse zu bieten. Die Integrität dieser Struktur ist nicht verhandelbar, um die Qualität der Teile zu gewährleisten.

Quelle: hlc-metalparts.com

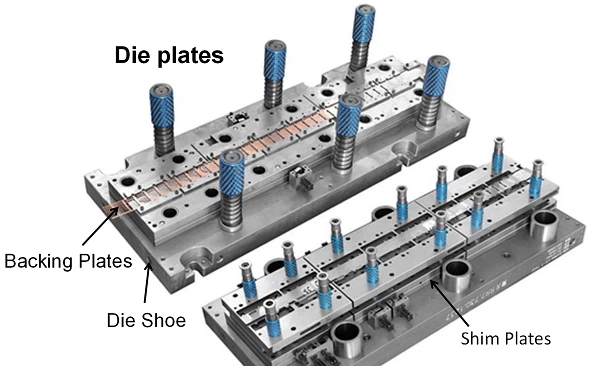

Die Schuhe (Ober- und Unterteil)

Die großen, schweren Grundplatten, die die obere und untere Hälfte des Werkzeugsatzes bilden, sind der obere und der untere Matrizenschuh. Der untere Matrizenschuh ist am Pressentisch oder -tisch und der obere Matrizenschuh am Pressenstößel oder -stempel befestigt.

- Funktion: Sie sind die Montageplattform für alle anderen Funktions- und Führungsteile des Werkzeugs. Sie müssen stark genug sein, um den enormen und sich wiederholenden Kräften des Stanzvorgangs standzuhalten, ohne sich zu verbiegen.

- Werkstoffe: Gusseisen (normalerweise hochwertiges Gusseisen wie Meehanite) oder dickes Stahlblech (wie A36 oder 1045). Die Auswahl richtet sich nach der Größe der Form, der erforderlichen Steifigkeit und den Kosten.

- Merkmale: Sie sind präzise bearbeitet, um Führungsstifte und Buchsen, Gewindebohrungen und Montageschlitze zur Befestigung anderer Teile und zum Halten des Werkzeugs in der Presse aufzunehmen.

Ausgleichsplatten (Shim-Platten)

Stützplatten sind gehärtete Platten hinter Stempeln und Matrizenknöpfen.

- Funktion: Ihr Hauptzweck besteht darin, eine harte, verschleißfeste Oberfläche zu bieten, die die Arbeitsteile hält und verhindert, dass sie unter hohem Druck in das weichere Material des Matrizenschuhs gedrückt werden. Sie helfen auch dabei, die konzentrierten Kräfte der Stempel auf eine größere Fläche zu verteilen. Mikroanpassungen an die Höhe der Werkstücke werden mit Hilfe von Unterlegscheiben, sehr dünnen Platten, vorgenommen.

- Werkstoffe: Fast immer gehärteter Werkzeugstahl, um Eindrücken und Verschleiß zu widerstehen.

Führungsstifte und Buchsen

Die Führungsstifte und -buchsen sind die Gelenke, die für eine perfekte Ausrichtung sorgen, wenn die Matrizenschuhe das Skelett bilden. Sie bestehen aus gehärteten, präzisionsgeschliffenen Stiften an einem Matrizenschuh, die in ebenso präzisen Buchsen am anderen Schuh gleiten.

- Funktion: Sie sorgen lediglich dafür, dass die obere und die untere Hälfte der Matrize während des gesamten Pressenhubs in der exakten Position bleiben. Dies ist wichtig, um den richtigen Abstand zwischen den Schneidteilen (Stempel und Matrizenknöpfe) zu gewährleisten, der sich direkt auf die Kantenqualität und die Lebensdauer des Werkzeugs auswirkt.

- Typen:

- Reibstifte (Gleitlager): Harte Stahlstifte, die in Buchsen aus Hartstahl oder Aluminiumbronze laufen. Sie sind eine stabile und kostengünstige Option für die meisten Anwendungen.

- Kugellager-Führungen (Kugelkäfige): Hier kommen Kugelkäfige zum Einsatz, die zwischen dem Stift und der Buchse rollen. Sie bieten weniger Reibung und größere Präzision und werden in Hochgeschwindigkeits- oder Hochpräzisions-Folgeverbundwerkzeugen eingesetzt.

- Werkstoffe: Führungsbolzen sind in der Regel aus gehärtetem Werkzeugstahl. Buchsen können aus einsatzgehärtetem Stahl, Werkzeugstahl oder selbstschmierendem Material, wie mit Graphit imprägnierter Aluminiumbronze, bestehen.

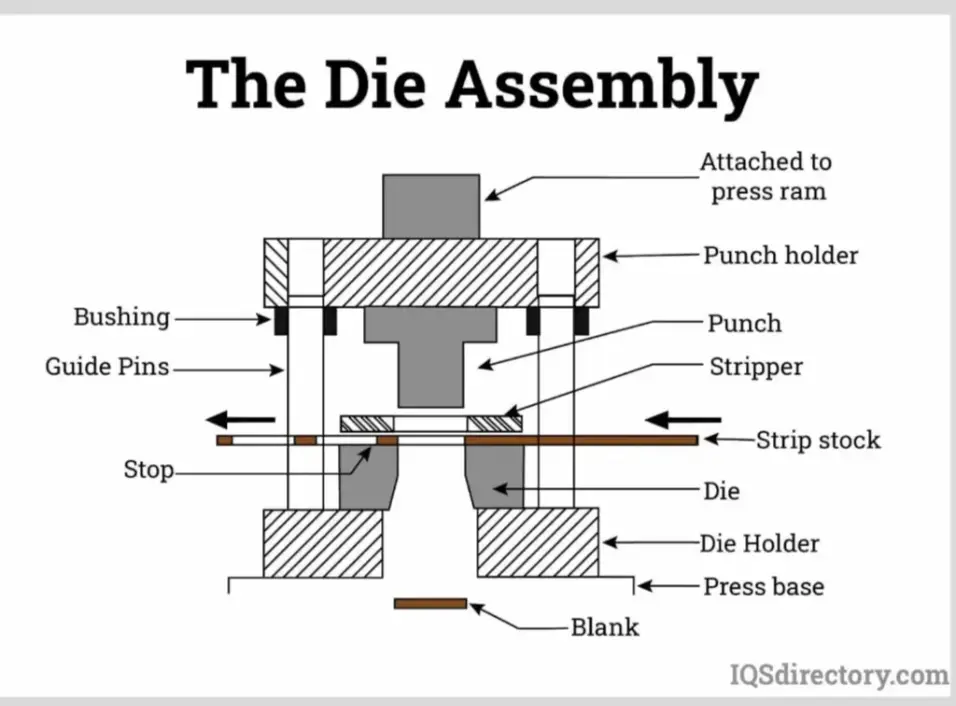

Kritische Arbeits- und Umformkomponenten

Dies sind die Teile, die in direktem Kontakt mit dem Werkstück stehen und es formen. Sie sind den größten Spannungen, der größten Reibung und dem größten Verschleiß ausgesetzt. Ihre Form, Beschaffenheit und Genauigkeit sind entscheidend für den Erfolg des Werkzeugs.

Platzhalter für eine Explosionszeichnung oder detaillierte Abbildungen von funktionierenden Komponenten

Quelle: IQSdirectory.com

Stempel (Schneiden und Umformen)

Die männlichen Teile, die das Lochen, Stanzen oder Umformen übernehmen, sind Stempel.

- Funktion: Beim Schneiden drückt sich die Stempelfläche durch das Material in den Matrizenhohlraum (Matrizenknopf). Bei der Umformung von Werkstücken wird das Material durch die Geometrie des Stempels in eine Form gepresst.

- Entwurf: Stempel gibt es in unendlich vielen Formen und Größen. Die wichtigsten Konstruktionsmerkmale sind die Art des Kopfes (Retention), der Körperdurchmesser, die Form der Spitze und die Länge. Bei Schneidstempeln wird in der Regel eine kleine hintere Verjüngung (der Stempel ist hinter der Schneidkante etwas kleiner) verwendet, um die Reibung zu minimieren.

- Werkstoffe: Die Auswahl des Materials ist entscheidend und hängt von der Anwendung ab. A2, D2 und M2 Werkzeugstähle sind gängige Optionen. Bei Anwendungen mit sehr hohen Stückzahlen oder abrasiven Materialien ist Wolframkarbid aufgrund seiner hervorragenden Verschleißfestigkeit das Material der Wahl.

- Beschichtungen: Um die Leistung zu verbessern, werden Stempel üblicherweise mit reibungsarmen Beschichtungen hoher Härte wie Titannitrid (TiN) oder Titanium Carbo-Nitrid (TiCN) versehen, die die Lebensdauer erheblich verlängern können.

Würfelknöpfe (Würfelmatrix)

Der Matrizenknopf ist das weibliche Äquivalent des Stempels in einem Stanzverfahren. Es handelt sich um eine präzisionsgeschliffene Buchse mit einem Loch, dessen Profil dem Profil des Stempels entspricht, und einem gewissen Spielraum.

- Funktion: Er bildet die Schneidkante, an der der Stempel schert. Wenn der Stempel das Material in den Matrizenknopf drückt, ist die Spannung größer als die Scherfestigkeit des Materials und das Material bricht sauber ab.

- Spielraum der Matrize: Einer der wichtigsten Parameter bei der Konstruktion von Matrizen ist der Abstand zwischen dem Stempel und dem Matrizenknopf.

- Unzureichender Freiraum: Verursacht Sekundärscherung, Überlastung und schnellen Werkzeugverschleiß.

- Zu viel Spielraum: Verursacht einen großen, unerwünschten Überschlag an der Kante des Teils und einen großen Grat.

- Richtiges Spiel: Sorgt für einen sauberen Schnitt mit wenig Überlauf und Grat, was die Lebensdauer des Werkzeugs verlängert. Der optimale Abstand ist ein Prozentsatz der Materialdicke und hängt von der Art des Materials ab.

- Werkstoffe: Die Matrizenknöpfe werden aus hochwertigen Werkzeugstählen (D2 ist sehr gebräuchlich) oder Wolframkarbid hergestellt, um eine maximale Lebensdauer wie bei Stempeln zu gewährleisten.

Abstreifbleche

Sobald das Material von einem Stempel durchbohrt oder ausgestanzt wird, hält es aufgrund seiner Elastizität den Stempel fest. Die Abstreifplatte hat die Aufgabe, dieses Material beim Zurückziehen des Stempels zu entfernen.

- Funktion: Um das Werkstück oder den Materialstreifen beim Aufwärtshub der Presse formschlüssig von den Stempeln auszuwerfen.

- Typen:

- Fester Abstreifer: Eine Platte, die mit Löchern versehen ist, durch die die Stanzen geführt werden. Sie bietet eine konstante Öffnung, durch die das Material geführt wird.

- Federbelasteter Abstreifer: Eine Platte, die durch hochbelastbare Federn beweglich ist. Sie fällt mit der oberen Matrize, hält das Material während des Schneidens flach und streift es beim Aufwärtshub ab. Dies ist notwendig, um eine Verformung des Materials und die Planheit des Teils zu vermeiden.

- Werkstoffe: In der Regel handelt es sich um legierten Stahl, der je nach Verwendungszweck gehärtet sein kann.

Stickstoffflaschen und Federn

Diese Elemente sorgen für die erforderlichen Abzieh-, Hebe- und Druckpolsterfähigkeiten.

- Mechanische Spiralfedern: Diese werden aus hochfestem Draht (z. B. Chrom-Silizium) hergestellt. Sie werden nach ihrer Belastbarkeit klassifiziert (z. B. mittelschwer, schwer, extraschwer) und geben mehr Kraft ab, wenn sie zusammengedrückt werden. Sie sind wirtschaftlich und können nach Millionen von Zyklen ermüden und versagen.

- Stickstoff-Gasfedern: Hierbei handelt es sich um mit Hochdruck-Stickstoffgas gefüllte Zylinder. Sie haben erhebliche Vorteile gegenüber mechanischen Federn, wie z. B. eine viel größere Kraft in einem kleineren Volumen, eine gleichmäßigere Kraft über den Hub und eine längere, besser vorhersehbare Lebensdauer. Sie sind die Standardoption bei anspruchsvollen Anwendungen.

Lifter und Führungsstifte

Sie sind wesentliche Teile für die Materialhandhabung und Ausrichtung, insbesondere bei Folgeverbundwerkzeugen.

- Anhebevorrichtungen: Heber sind Stifte oder Schienen, in der Regel federbelastet, die das Materialband am Ende jedes Hubes von der unteren Matrizenoberfläche anheben. Dadurch kann das Band leicht zur nächsten Station transportiert werden, ohne auf der Oberfläche der Matrize zu schleifen.

- Pilotstifte: Hierbei handelt es sich um genau positionierte, in der Regel kugelförmige Stifte, die in die bereits in das Materialband gestanzten Löcher eingesetzt werden. Sie dienen der abschließenden, sehr präzisen Korrektur der Position des Bandes an jeder Station, damit die Ausrichtung im nächsten Arbeitsgang perfekt ist.

Bauteilverschleiß: Eine Strategie für Wartung und Ersatz

Alle Komponenten von Stanzwerkzeugen sind verschleißanfällig, unabhängig davon, wie gut sie konstruiert sind oder wie stabil sie gebaut sind. Die enormen Kräfte, die Reibung und der Aufprall, die sich Tausende oder Millionen Mal wiederholen, führen zwangsläufig zu einem Leistungsabfall und schließlich zum Ausfall. Dies ist kein Hinweis auf ein schlechtes Werkzeug, sondern eine Tatsache.

Die häufigsten Fehlerarten sind:

- Abrasiver Verschleiß: Der Verschleiß, der durch die Reibung zwischen Werkzeug und Werkstück entsteht. Dies wird als Abstumpfung der Schneidkanten wahrgenommen.

- Klebstoffverschleiß (Galling): Das mikroskopische Verschweißen und Zerreißen der sich berührenden Oberflächen, insbesondere zwischen Führungsstiften und Buchsen oder Stempeln und Abstreifern.

- Abplatzen/Rissbildung (Ermüdungsversagen): Der abrupte Bruch eines Bauteils unter zyklischer Belastung, der in der Regel durch einen mikroskopischen Spannungsanstieg ausgelöst wird. Dies ist typisch für Stempel und Matrizen.

- Verformung: Die dauerhafte oder plastische Veränderung der Form eines Bauteils als Folge einer Überlastung.

- Federermüdung: Der Verlust der Festigkeit oder der Bruch einer Feder nach einer großen Anzahl von Zyklen.

Der Ausfall einer kritischen Komponente bedeutet, dass die gesamte Produktionslinie zum Stillstand kommt. Die unmittelbaren und hohen Kosten sind die verlorene Produktionszeit, die Arbeitskosten für den Ausbau und die Reparatur des Werkzeugs und die Möglichkeit einer großen Anzahl von Ausschussteilen, die unmittelbar vor der Feststellung des Ausfalls produziert wurden.

Angesichts dieser Tatsache verfallen die meisten Unternehmen in ein reaktives Run-to-Failure-Modell. Eine proaktive Wartungs- und Austauschstrategie ist eine intelligentere und kostengünstigere Strategie. Das Bauteil selbst ist selten der kostspieligste Aspekt eines Werkzeugausfalls, es ist die Ausfallzeit. Es ist viel kosteneffizienter, den Austausch von Teilen mit hohem Verschleiß durch qualitativ hochwertigere Teile zu planen, bevor sie kaputt gehen, als einen Werkzeugsatz im Wert von mehreren Tausend Dollar aufgrund des Ausfalls eines Teils zu ersetzen.

U-Need Lösung: Maximieren Sie die Betriebszeit von Werkzeugen durch den Einsatz von Präzisions-Ersatzteilen

Hier ist eine strategische Partnerschaft von großem Nutzen. U-Need ist ein Unternehmen, das sich auf die Herstellung von Hochleistungsersatzteilen spezialisiert hat, die in vielen Fällen besser sind als die Originalteile. Unsere Kunden betrachten den Ausfall von Bauteilen nicht als unvermeidliche Kosten, sondern als eine Chance zur Aufrüstung. Mit einer kundenspezifischen Lösung von U-Need können Sie die ursprüngliche Genauigkeit des Werkzeugs wiederherstellen und in vielen Fällen seine Lebensdauer über die ursprünglichen Konstruktionsspezifikationen hinaus erheblich verlängern, indem Sie ein verschlissenes Standardteil ersetzen. Diese präventive Strategie wird Ihnen langfristig viel Geld sparen und Ihr Wartungsbudget in eine proaktive Investition in Betriebszeit und Produktivität verwandeln.

Die Auswahl der richtigen Materialien für Werkzeugkomponenten

Die Auswahl des richtigen Werkstoffs für jedes Bauteil ist eine wichtige technische Entscheidung, bei der Leistung, Werkzeuglebensdauer und Kosten gegeneinander abgewogen werden müssen. Ein tiefgreifendes Verständnis der Materialeigenschaften ist für jeden Werkzeugkonstrukteur und -bauer unerlässlich. Zu den wichtigsten Eigenschaften gehören:

- Härte: Die Widerstandsfähigkeit eines Materials gegenüber Eindrücken und Kratzern. Gemessen auf der Rockwell-C-Skala (HRC). Eine hohe Härte ist wichtig, um eine scharfe Schneide zu erhalten.

- Zähigkeit: Die Fähigkeit eines Materials, Aufprallenergie zu absorbieren, ohne zu zerbrechen. Häufig besteht ein Kompromiss zwischen Härte und Zähigkeit; extrem harte Materialien sind eher spröde.

- Abnutzungswiderstand: Die Fähigkeit, Materialverlusten durch Abrieb und Adhäsion zu widerstehen. Dies wird durch die Härte und die Mikrostruktur des Materials (z. B. das Vorhandensein harter Karbidpartikel) beeinflusst.

- Druckfestigkeit: Die Fähigkeit, hohem Druck standzuhalten, ohne sich zu verformen.

Nachfolgend finden Sie eine Übersicht über die gängigen Werkstoffe, die für Stanzwerkzeugteile verwendet werden:

| Bauteil-Kategorie | Empfohlene Materialien | Hauptmerkmale und Begründung |

| Komponenten schneiden | D2 Werkzeugstahl: Hohe Verschleißfestigkeit, gute Zähigkeit. Das Arbeitspferd der Industrie. | Hervorragend geeignet für das Stanzen/Lochstechen von Weichstählen in großen Mengen. |

| (Stanzen, Stanzknöpfe) | A2 Werkzeugstahl: Bessere Zähigkeit als D2, gute Verschleißfestigkeit. | Eine sicherere Wahl für Anwendungen mit höherer Stoß- oder Splittergefahr. |

| M2 Schnellarbeitsstahl: Behält seine Härte auch bei hohen Temperaturen bei. | Ideal für Hochgeschwindigkeits-Stanzvorgänge, bei denen Wärmeentwicklung ein Problem darstellt. | |

| Pulvermetallurgische Stähle (PM): Sehr zäh, hohe Verschleißfestigkeit. | Überlegene Leistung durch feine, gleichmäßige Karbidverteilung. Ein Premium-Upgrade gegenüber herkömmlichen Werkzeugstählen. | |

| Wolframkarbid: Extreme Härte und Verschleißfestigkeit. | Die ultimative Wahl für extrem lange Läufe auf abrasiven Materialien wie Edelstahl oder Elektrostahl. Hohe Kosten, geringere Zähigkeit. | |

| Leitende Komponenten | Einsatzstähle: (z.B. 8620) Harte Oberfläche, zäher Kern. | Kostengünstig und langlebig für Führungsstifte. |

| (Führungsstifte, Buchsen) | Aluminiumbronze: Selbstschmierende Eigenschaften. | Wird häufig für Buchsen verwendet, um die Reibung zu verringern und ein Festfressen zu verhindern, insbesondere bei Hochgeschwindigkeitsanwendungen. |

| Strukturelle Teile | Baustahl (z. B. A36): Kostengünstig, leicht bearbeitbar. | Geeignet für Matrizenschuhe für kleinere Matrizen mit geringerem Gewicht. |

| (Würfelschuhe, Platten) | Stahl mit mittlerem Kohlenstoffgehalt (z. B. 1045, 4140): Höhere Festigkeit. | Der Standard für die meisten Stumpfschuhe, der ein gutes Gleichgewicht zwischen Stärke und Stabilität bietet. |

| Gusseisen (z. B. Meehanite): Hervorragende Schwingungsdämpfung. | Bevorzugt für sehr große Werkzeugsätze, bei denen Stabilität und Vibrationskontrolle von größter Bedeutung sind. | |

| Umformende Komponenten | D2, A2 Werkzeugstähle: Gute Verschleißfestigkeit für formgebende Oberflächen. | Wird häufig zum Formen von Stempeln und Matrizenabschnitten verwendet. |

| PEEK, PTFE, andere technische Kunststoffe: Geringe Reibung, nicht abriebfest. | U-Need kann diese für Anwendungen bearbeiten, bei denen Kratzer oder Markierungen auf einer fertigen Oberfläche (z. B. polierter Edelstahl) ein Problem darstellen. |

Kundenspezifische Formteile vs. Standardkomponenten

Wenn ein Teil ersetzt werden muss, müssen Ingenieure eine Entscheidung treffen: ein Standardteil von der Stange bestellen oder in ein individuell gefertigtes Teil investieren.

Die Funktion von Normteilen

Die Industrie verlässt sich auf Standardkomponenten, die in großen Katalogen erhältlich sind. Sie sind leicht zugänglich, für allgemeine Anwendungen wirtschaftlich zu verwenden und können in der Regel auch für weniger anspruchsvolle Werkzeuge oder kleinere Produktionsläufe verwendet werden. Sie sind ein Minimum an "gut genug".

Die Unzulänglichkeiten von Good Enough

Das Problem ist, dass die heutige Produktion sich kaum noch mit "gut genug" zufrieden gibt. Höhere Geschwindigkeiten, engere Toleranzen, längere Werkzeugstandzeiten und die Verwendung schwieriger Werkstoffe (hochfeste Stähle, exotische Legierungen) überschreiten häufig die Grenzen von Standardteilen, und es werden Werkzeuge benötigt. Ein typisches Ersatzteil bringt die Matrize bestenfalls auf ihre ursprüngliche, begrenzte Leistung zurück. Im schlimmsten Fall wird es nur die neue Fehlerstelle sein.

Kundenspezifische Komponenten Strategischer Wert

Hier sind kundenspezifische Bauteile ein entscheidender Vorteil. Ein kundenspezifisches Teil ist keine Kopie, sondern eine technische Lösung. Es ist eine Chance, den ursprünglichen Fehler zu untersuchen und einen Ersatz zu entwickeln, der wesentlich besser ist.

Dies ist der Kern des Wertversprechens von U-Need. Wenn Sie eine Standardkomponente benötigen, die Ihren Leistungsanforderungen nicht gerecht wird, oder ein spezielles Teil, das in eine besondere Ausrüstung passt, ist unsere kundenspezifische Fertigung die Lösung. Unsere Mindestbestellmenge (MOQ) beträgt nur ein Stück, so dass Sie testen, validieren und aufrüsten können, ohne große Investitionen tätigen zu müssen. Wir sind ein Team mit mehr als 30 Jahren Branchenerfahrung und wir lesen nicht einfach nur einen Druck, wir arbeiten mit Ihnen zusammen, um Ihre schwierigsten Werkzeugprobleme zu lösen. Ob es sich um ein Stanzwerkzeug, ein Kaltstauchteil oder ein kritisches Spritzgussteil handelt, wir haben die Erfahrung, um eine Lösung zu finden, die funktioniert.

Fehlersuche bei häufigen Bauteilfehlern von Stanzwerkzeugen

Jeder Techniker oder Ingenieur, dessen Aufgabe es ist, eine Druckmaschine am Laufen zu halten, muss ein profundes Wissen über Fehlermöglichkeiten haben. Hier sind drei der typischsten Fehler und eine schrittweise Lösung für sie.

Fehlermodus 1: Stempelausbrüche oder frühzeitige Abnutzung

- Anzeichen: Das scharfe Ende des Stempels wird abgerundet, oder es brechen kleine Fragmente ab (Absplitterung). Dies führt zu großen Graten auf dem Teil, einem höheren Tonnagebedarf und schließlich zu einem katastrophalen Ausfall.

- Mögliche Ursachen:

- Falscher Spielraum: Der Abstand zwischen dem Stempel und dem Matrizenknopf ist zu gering, was zu einer sekundären Scherung und einer starken seitlichen Belastung der Stempelspitze führt.

- Fehlausrichtung: Die obere und die untere Matrize sind nicht perfekt ausgerichtet und der Stempel stößt an die Kante des Matrizenknopfes.

- Ungeeignete Materialauswahl: Das für den Stempel verwendete Material ist nicht robust genug, um den Aufprall zu absorbieren, oder nicht verschleißfest genug, um das Material zu schneiden.

- Die U-Bedarf Lösung: Ein gemeinsamer Austausch kann den Fehler nur replizieren. Die U-Bedarf Methode ist es, die Ursache zu ermitteln. Unser Ingenieurteam mit durchschnittlich mehr als 15 Jahren Erfahrung wird nicht einfach einen Ersatz herstellen, sondern ein Upgrade vorschlagen. Dies könnte ein Wechsel zu D2, einem härteren PM-Werkzeugstahl, oder ein Wechsel zu Wolframkarbid sein, um eine bessere Verschleißfestigkeit zu erreichen. Noch wichtiger ist die Tatsache, dass wir Toleranzen von +/- 0,001 mm auf unseren hochmodernen Geräten, wie z. B. unseren optischen PG-Kurvenschleifern, bedeutet, dass das neue Bauteil das optimale Spiel und die optimale Geometrie hat, um in seiner Anwendung zu funktionieren, und dies ist die häufigste Fehlerursache.

Fehlermodus 2: Abrieb oder Festfressen des Führungsstifts

- Anzeichen: Kratzspuren, Riefen oder ein geschweißtes Aussehen an Führungsstiften oder Buchsen. Dies erhöht die Reibung, erhitzt sich und kann zu einem vollständigen Festfressen der Matrize führen, ein sehr gefährliches und zerstörerisches Phänomen.

- Mögliche Ursachen:

- Schlechte Schmierung: Dies ist die häufigste Ursache.

- Verschmutzung: Metallspäne oder andere Verunreinigungen gelangen in den Zwischenraum zwischen Stift und Buchse.

- Schlechte anfängliche Passform: Unzureichendes Spiel oder schlechte Oberflächenbeschaffenheit zu Beginn.

- Die U-Need-Lösung: U-Need behebt diesen Fehler auf der Ebene der Herstellung. Unsere Führungsstifte und -buchsen werden mit der besten Oberflächengüte, einem spiegelnden Ra=0,1um, durch Präzisionsschleifen und, falls erforderlich, durch manuelles Polieren hergestellt. Die einwandfreie Einhaltung der Maß- und Geometrietoleranzen wird mit hochentwickelten Messgeräten wie unseren CMMs und 2,5D-Projektoren überprüft. Dies garantiert eine perfekte Passform, die die Reibung reduziert und vom ersten Tag an einen starken Schutz gegen Abrieb bietet.

Fehlermodus 3: Herausziehen des Geschosses oder Festkleben des Teils

- Die Symptome: Das kleine Abfallstück (der Butzen) fällt nach dem Durchstoßen nicht durch die Matrize, sondern wird mit dem Rückziehstempel zurückgezogen. Ebenso kann ein ausgestanztes Teil an der Stempelfläche haften bleiben. Dies kann zu Schäden an der Matrize, Defekten an den Teilen und zum Stillstand der Presse führen.

- Mögliche Ursachen:

- Vakuum-Effekt: Öl oder Kühlmittel können das Geschoss/Teil und die Stempelfläche durch ein Vakuum abdichten.

- Elastizität des Materials: Das Material gibt nach und hält die Seite des Stempels.

- Magnetismus: Restmagnetismus von Stempeln oder Materialien.

- Die U-Need-Lösung: Dies ist ein traditionelles Problem, das manchmal eher eine maßgeschneiderte Lösung als ein Ersatzteil erfordert. Unsere Ingenieure sind in der Lage, Stempel mit bestimmten Anti-Schleudereigenschaften zu entwerfen und zu produzieren, darunter federbelastete Auswerferstifte im Stempel, abgewinkelte Scherflächen, um das Vakuum zu brechen, oder spezielle Beschichtungen, um die Reibung zu minimieren. Wir wissen, wie dringlich dies ist, und sind daher in der Lage, diese kundenspezifischen Lösungen mit unglaublicher Geschwindigkeit zu liefern, mit einer Vorlaufzeit von 3-5 Tagen für Muster. So können Sie eine endgültige Lösung testen, validieren und anwenden, ohne dass Ihr Produktionsplan stark beeinträchtigt wird.

Bauen Sie Ihre Smart Tooling Strategie mit U-Need auf

Jahrzehntelang war das Standardmodell für die Werkzeugwartung reaktiv. Ein Werkzeug läuft so lange, bis es kaputt geht, und dann wird es in aller Eile repariert. Dieses Modell ist ineffizient, unberechenbar und teuer. Die erfolgreichsten modernen Hersteller sind auf ein proaktives Modell umgestiegen - eine Smart-Tooling-Strategie.

Von der reaktiven Reparatur zur proaktiven Optimierung

Eine Smart-Tooling-Strategie ist ein datengestützter, proaktiver Ansatz zur Verwaltung Ihrer Werkzeugbestände. Sie gibt der maximalen Betriebszeit, der gleichbleibenden Teilequalität und den niedrigsten Gesamtbetriebskosten (TCO) Vorrang vor den kurzfristigen Kosten für eine einzelne Komponente. Jeder Austausch einer Komponente wird nicht als Reparatur betrachtet, sondern als eine Gelegenheit, die Leistung und Langlebigkeit des gesamten Systems zu verbessern.

Diese Strategie beinhaltet:

- Identifizierung kritischer, verschleißintensiver Komponenten in Ihren Werkzeugen.

- Verfolgung ihrer Leistung und Festlegung vorhersehbarer Austauschintervalle.

- Die Zusammenarbeit mit einem Lieferanten, der Komponenten liefern kann, die nicht nur Ersatz sind, sondern eine echte Leistungsverbesserung darstellen.

U-Need als Ihr strategischer Partner

Die Entwicklung und Umsetzung dieser Strategie erfordert einen Partner mit fundiertem technischem Fachwissen, erstklassigen Fertigungskapazitäten und einem Engagement für Ihren Erfolg. U-Need ist dieser Partner.

- Erfahrung und Vertrauen: Mit einer Mannschaft, die über Mehr als 30 Jahre Präzision Zerspanungserfahrunghaben wir uns das Vertrauen von über 300 Kunden in mehr als 20 Ländern. Wir haben über 35.000 einzigartige Nicht-Standardteile, jeweils eine Lösung für eine spezifische Kundenherausforderung.

- Integrierte Fähigkeiten: Unser ISO 9001:2015 zertifizierte Einrichtung ist ein Beweis für unser Engagement für Qualität. Es beherbergt eine ganze Reihe von internationalen Spitzengeräten von Takisawa (Japan), GF AgieCharmille (Schweiz), und Seibu/Sodick (Japan). Diese vertikale Integration ermöglicht es uns, die gesamte Produktionskette zu kontrollieren - von der ersten Designbewertung und Materialbeschaffung bis hin zur komplexen Wärmebehandlung und einer Auswahl von über 20 Optionen für die Oberflächenbearbeitung. Auf diese Weise erreichen und erhalten wir unsere 99.3% Teilqualifikationsrate.

- Unerreichte Anpassungsfähigkeit und Reaktionsfähigkeit: Wir glauben, dass jeder Kunde, unabhängig von seiner Größe, Zugang zu erstklassiger Technik verdient. Wir unterstützen Ihre Innovation mit einem MOQ von 1 Stück und bieten Kostenvoranschläge innerhalb von 24 Stunden. Unsere flexiblen Produktionslinien und unser Expertenteam ermöglichen es uns, auf dringende Aufträge zu reagieren und Lösungen in marktführender Geschwindigkeit zu liefern.

- Die U-Need-Garantie: Ihr Erfolg ist unser Erfolg. Wir stehen hinter unserer Arbeit mit einer umfassenden 1 Jahr GarantieWir bieten eine 24-Stunden-Reaktionszeit für alle Probleme und verpflichten uns, innerhalb von 3 Tagen eine Lösung zu liefern. Wir liefern nicht nur ein Teil, sondern auch Seelenfrieden.

Behandeln Sie Ihre Werkzeuge nicht länger als Wegwerfartikel. Kontaktieren Sie unser technisches Verkaufsteam noch heute um zu besprechen, wie eine intelligente Werkzeugstrategie, die durch die Präzisionskomponenten von U-Need unterstützt wird, Ihren Betrieb verbessern und eine messbare Investitionsrendite erzielen kann.