Verständnis der Präzisionszerspanung: Definition und Kernkonzepte

Was versteht man unter dem Begriff Präzisionsbearbeitung? Um die Frage zu beantworten, bezieht sich die Präzisionsbearbeitung auf eine Form der Fertigung, bei der präzise und detailreiche Komponenten mit hoher Genauigkeit hergestellt werden. Der Schwerpunkt dieser Produktionsmethode liegt auf der Erzielung einer hohen Qualität der Teile und Komponenten, dank einer computergesteuerten Anlage, numerisch fortgeschrittene Technologie und hochentwickelte einflussreiche Werkzeuge. Das Endziel der Präzisionsbearbeitung ist die Herstellung von Endprodukten aus Grundstoffe die auf spezifische Anforderungen zugeschnitten sind.

Es gibt mehrere Beispiele für Branchen wie die Automobilindustrie, die Medizintechnik und die Luft- und Raumfahrtindustrie, in denen die Präzisionsbearbeitung von größter Bedeutung ist. Man denke nur an chirurgische Instrumente oder Komponenten für die Luft- und Raumfahrt - diese Teile müssen innerhalb einer bestimmten Toleranzgrenze gefertigt werden, die oft im Bereich von Mikrometern oder einem Millionstel eines Meters liegt. Hier kommt die Hochpräzisionsbearbeitung ins Spiel, die die Herstellung zuverlässiger, sicherer und funktioneller Komponenten ermöglicht, die in der täglichen Praxis eine große Rolle spielen.

Eingebettet in den Kontext der Präzisionsbearbeitung sind vertikal integrierte Verfahren wie CNC-Fräsen, CNC-Drehen und CNC-Bearbeitung nach Schweizer Art. Die zerspanende Industrie musste sich stark diversifizieren und weiterentwickeln, um der Nachfrage nach komplizierten Formen, komplizierten Details und hochfesten Materialien wie Ti und Hartmetall gerecht zu werden. Ermöglicht wurde dieser Wandel durch Verbesserungen in der CNC-Technologie, die die Herstellung von Teilen mit engen Toleranzen mit sehr geringem Aufwand für den Bediener ermöglichte.

Wie sich die Präzisionsbearbeitung in der modernen Fertigung entwickelt hat

Die für die Bearbeitung erforderlichen Einstellungen wurden manuell vorgenommen, indem die Bediener die Werkzeuge von Hand auf die gewünschten Einstellungen in den Plänen einstellten. Die maschinelle Bearbeitung war immer noch sehr gut möglich. Eine solche Mikrobearbeitungstechnologie ist jedoch nur für diejenigen geeignet, die bereits seit mehreren Jahren als Maurer tätig sind. Diese Art von Arbeit war nicht nur hochspezialisiert, sondern schränkte auch das Produktionstempo, die Stabilität und die Expansion der damit verbundenen Ansätze ein.

Das alles änderte sich mit der Einführung der CNC-Technologie. Das Konzept der numerischen Steuerung wurde zu CNC weiterentwickelt, wobei die Arbeitsgänge von einem Computersystem gesteuert wurden. Dies verringerte die Anzahl der erforderlichen manuellen Befehle und führte zu erhöhte Geschwindigkeit, Genauigkeit und Konsistenz von Operationen in den meisten Fällen. Solche CAD-CAM-Systeme ermöglichen es den Bearbeitern, den Bearbeitungszustand zu sehen, bevor der Vorgang überhaupt beginnt, und gewährleisten so ein hohes Maß an Genauigkeit und Effektivität des gesamten Vorgangs.

Die Präzisionsbearbeitung in der Fertigung ist heute größtenteils automatisiert, wobei eine Kombination aus CAD/CAM- und CNC-Programmen die Werkzeugschneidebahn bestimmt. Dank des Einsatzes hochentwickelter Geräte ist es möglich geworden, komplizierte Formen aus verschiedenen Materialien wie Edelstahl, Messing, Kupfer und sogar Titan zu entwickeln. Aus diesem Grund ist die Präzisionsbearbeitung in Branchen wie der Automobilindustrie so wichtig geworden, die einen hohen Bedarf an hohe Qualität und Standardkomponenten. Hochpräzise Bearbeitung Sie hat nicht nur die Produktivität erhöht, sondern auch dazu beigetragen, dass immer kleinere, komplizierter gestaltete und verbesserte Bauteile entstanden sind.

Schlüsseltechniken der Präzisionsbearbeitung: Fräsen, Drehen und mehr

Für jede Bearbeitungsaufgabe gibt es eine ganze Reihe von Fertigungstechniken, die genau beschrieben und entwickelt wurden, um bestimmte Bearbeitungseigenschaften oder Merkmale bestimmter Bauteile in Perfektion zu erreichen. Man kann mit Sicherheit sagen, dass das Fräsen, Drehen und die Schweizer Bearbeitung weit verbreitet sind und in vielen Bereichen, von der Luftfahrt bis hin zu medizinischen Geräten, mehr oder weniger als Hauptbearbeitungsverfahren eingesetzt werden. Lassen Sie uns nun tiefer in diese primären Techniken und ihre spezifischen Arten der Bearbeitung eintauchen.

CNC-Fräsen

Fräsen ist definiert als ein Bearbeitungsverfahren, bei dem ein Werkstück durch einen rotierenden Fräser, die sogenannte Fräsmaschine, bearbeitet wird. Es handelt sich um eine subtraktive Form der Fertigung. CNC-Fräsen können Oberflächen präzise in spezifische Formen und Teile formen, z.B. bei der Herstellung von Edelstahl, Kupfer und Titan. Komplexe Geometrien lassen sich auf CNC-Fräsmaschinen leicht entwickeln, und auch diese Maschinen werden für die Entwicklung von Prototypen wie auch Endprodukte.

Wenden

CNC-Drehen andererseits ist die Bewegung eines Werkstücks, während das Schneidwerkzeug stillsteht. Daher wird diese Technik hauptsächlich zur Herstellung von hohlen Formteilen verwendet: Wellen, Drehteile oder andere runde Teile. Drehen ist ein präziser Vorgang, der zu hochgenauen Bauteilen mit Toleranzen von weniger als 25 Mikrometerund ist damit ideal für diese Anwendungen. Kleinteile für die Medizintechnik oder die Automobilindustrie.

Schweizer Zerspanung

Bei der Schweizer Bearbeitung handelt es sich um eine Art von CNC, mit der kleine Teile mit hoher Genauigkeit hergestellt werden können. Diese Art der Bearbeitung wird in der Industrie immer bekannter. die medizinische Industrie zur Herstellung von chirurgischen Instrumenten und anderen sehr präzisen Implantaten wo beide, Genauigkeit und Konsistenz sind der Schlüssel.

Diese drei Präzisionsbearbeitungsverfahren - Fräsen, Drehen und Zerspanen - können miteinander kombiniert und für verschiedene Anwendungen eingesetzt werden, von Flugzeugteilen bis hin zu komplizierten Details in medizinischen Geräten. Die Kenntnis der Anwendung dieser Methoden ermöglicht es den Herstellern, die Anforderungen der aktuellen Industrien zu erfüllen und die Qualität der Produktion sowie die Effizienz zu gewährleisten.

Die Rolle der CNC-Technologie bei Präzisionsbearbeitungsprozessen

Die CNC-Bearbeitung ist ein wichtiger Bestandteil der modernen Zerspanungstätigkeit. CNC-Pläne, die alle Funktionen von Werkzeugmaschinen automatisiert haben, ermöglichen ein hohes Maß an Genauigkeit und Effizienz. Mit Hilfe von CAD-Programmen erstellen Maschinenbediener Entwürfe, aus denen CNC-Programme generiert werden, die die Bewegung des Schneidwerkzeugs steuern.

Ein wesentlicher Vorteil der CNC-Präzisionsbearbeitung ist die Beseitigung menschlicher Fehler. Die von einem Computer ausgegebenen Befehle werden immer befolgt, so dass die präzisen Computeranweisungen der CNC gleichmäßig komplex geformte Komponenten produzieren. Dies ist sehr wichtig für Sektoren wie die Luft- und Raumfahrt, die Medizintechnik und die Automobilindustrie, in denen jede Abweichung von den Spezifikationen ein ernstes Sicherheitsrisiko darstellen kann.

Auch die CNC-Technik trägt zur Verbesserung der Genauigkeit bei; sie auch steigert die Produktivität. Mit einer gut vorbereiteten Einrichtung können die CNC-Programme einen Zyklus ausführen und viele Teile mit möglichst wenig Leerlaufzeit herstellen. Das bedeutet, dass die Produktionskosten gesenkt und die Durchlaufzeiten erheblich verkürzt werden. Durch den Einsatz der CNC-Technologie wurden alle Bearbeitungsprozesse wie Fräsen, Drehen und Schleifen integriert und ermöglichen eine effiziente und hochpräzise Produktion für Branchen, die Bauteile mit hoher Präzision benötigen.

Schritt-für-Schritt-Übersicht über den Präzisionsbearbeitungsprozess

Der Prozess der Präzisionsbearbeitung umfasst mehrere genau definierte Schritte, von denen jeder einzelne entscheidend für das Erreichen des gewünschten Genauigkeits- und Qualitätsniveaus ist. Im Folgenden finden Sie einen Überblick über die wichtigsten Phasen der Präzisionsbearbeitung, vom ersten Entwurf bis zur Endbearbeitung, die zusammen sicherstellen, dass während des gesamten Produktionszyklus hohe Standards eingehalten werden.

| Schritt | Beschreibung |

| CAD-Konstruktion | Der Prozess der Präzisionsbearbeitung beginnt mit der Konstruktion des Teils mithilfe von CAD-Software, die es den Bearbeitern ermöglicht, ein detailliertes 3D-Modell zu erstellen, in dem genaue Abmessungen, Materialanforderungen und andere Spezifikationen definiert sind. |

| CAM-Programmierung | Sobald der Entwurf fertig ist, wird er mit Hilfe von CAM-Software in CNC-Programme umgewandelt, die spezifische Anweisungen für die Werkzeugmaschine enthalten und die Bewegungen, Schnittgeschwindigkeiten und Werkzeugwechsel beschreiben, die für die Herstellung des Endprodukts erforderlich sind. |

| Auswahl des Materials | Der nächste Schritt ist die Auswahl des Rohmaterials. Je nach Anwendung werden Materialien wie rostfreier Stahl, Messing, Kupfer, Kunststoff, Hartmetall oder Aluminium gewählt. Das Material wirkt sich auf das Verfahren und die Eigenschaften des Endprodukts aus. |

| Bearbeitung | Der eigentliche Bearbeitungsprozess beginnt mit dem Fräsen, Drehen oder Schleifen, je nach Konstruktion und Material des Teils. Der Präzisionsmechaniker überwacht den Prozess, um sicherzustellen, dass die Maschinenkalibrierung und die Einrichtung der Werkzeuge korrekt sind. |

| Fertigstellung | Zum Schluss wird das Teil noch nachbearbeitet, z. B. durch Polieren oder Beschichten, um seine Eigenschaften zu verbessern, bevor es als fertiges Produkt ausgeliefert wird. |

| Inspektion | Nach Abschluss der Bearbeitung wird das Teil mit Hilfe von Messwerkzeugen geprüft, um sicherzustellen, dass es den vorgegebenen engen Toleranzen und genauen Spezifikationen entspricht. |

Die oben genannten Schritte wirken zusammen, um sicherzustellen, dass die Präzisionsbearbeitung Komponenten hervorbringt, die den strengen Anforderungen der Industrie entsprechen. Von der CAD-Konstruktion bis zum letzten Schliff bei der Endbearbeitung ist jede Phase des Prozesses entscheidend für die Lieferung zuverlässiger, hochwertiger Teile. Durch die Einhaltung dieser Schritte können Hersteller Komponenten herstellen, die in kritischen Anwendungen - von Luft- und Raumfahrtsystemen bis hin zu medizinischen Geräten - zuverlässig funktionieren.

Vorteile der Präzisionszerspanung für verschiedene Branchen

Die Präzisionsbearbeitung ist in vielen Bereichen weit verbreitet, und die Vorteile, die sie mit sich bringt, sind von unschätzbarem Wert. In der Medizin beispielsweise ermöglicht die Präzisionsbearbeitung die Herstellung sehr kleiner Teile, z. B. von chirurgischen Instrumenten und Implantaten. Solche Teile müssen genau sein, da jeder Fehler das Risiko für die Patienten während der Operation erhöhen kann.

In der Luft- und Raumfahrt erleichtert die Präzisionsbearbeitung den Bau vieler Teile, wie z. B. Turbinenschaufeln, Triebwerkskörper und verschiedene Komponenten, die enge Toleranzen erfordern. Der Prozess der Hochpräzisionsbearbeitung garantiert die Zuverlässigkeit dieser Teile, die unter extremen Bedingungen eingesetzt werden. Ohne die Präzisionsbearbeitung wäre es nahezu unmöglich, den Qualitäts- und Zuverlässigkeitsstandard zu erreichen, der für die Herstellung von Teilen für die Luft- und Raumfahrt erforderlich ist.

Die Automobilherstellung ist ein weiterer Bereich, in dem die Präzisionsbearbeitungstechnologie für die Massenproduktion von Teilen wie z. B. Motorkomponenten, Getriebeteileusw. Dank der hochpräzisen Fertigung von Automobilteilen konnten viele Parameter verbessert werden - Kraftstoffverbrauch, Sicherheit, Leistung. Die CNC-Präzisionsbearbeitung bietet eine schnelle und genaue Möglichkeit, komplexe Formen in den erforderlichen Abmessungen herzustellen, was für moderne Automotoren und viele andere Systeme sehr wichtig ist.

Schließlich zeigt sich die Bedeutung der Präzisionsbearbeitung auch in der Elektronikindustrie, wo die Geräte immer mehr zu kleiner und kompakter. Bei der Herstellung moderner elektronischer Bauteile sind oft winzige und feine Merkmale erforderlich, die durch Präzisionsbearbeitung erzeugt werden.

Toleranzen bei der Präzisionsbearbeitung: Arten und ihre Bedeutung

Bei U-Need bieten wir Präzisionsbearbeitung und Metallverarbeitung, die über die Industriestandards hinausgehen und engere Toleranzen und zuverlässigere Ergebnisse gewährleisten.

| Präzisionsnivellier | U-Bedarf | Industriestandard | Verbesserung |

|---|---|---|---|

| CNC-Drehen | ±0,005 mm | ±0,02 mm | 75% |

| CNC-Fräsen | ±0,01 mm | ±0,05 mm | 80% |

| CNC-Schleifen | ±0,002mm | ±0,01 mm | 80% |

| CNC-EDM | ±0,01 mm | ±0,05 mm | 80% |

| Drahterodieren | ±0,001mm | ±0,01 mm | 90% |

Der Begriff "Toleranzen" in der Präzisionsbearbeitung bezieht sich auf die zulässigen Grenzen der Abweichung des tatsächlichen Teils von der beabsichtigten Konstruktion. Dies ist insbesondere in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik der Fall, wo lose Toleranzen katastrophale Folgen haben können. Ein Präzisionsmechaniker befasst sich mit Winkel-, Linear- und Geometrietoleranzen als einige der Arten von Toleranzen.

Eine lineare Toleranz bietet der Grad, mit dem dieDie Länge eines Merkmals kann von seiner Nennwert. Eine lineare Toleranz könnte besagen, dass ein Objekt überall sein kann zwischen 0,5 und 0,6 mm in der Dicke. Winkelabweichungen werden genutzt, um die Toleranz in Bezug auf den Winkel zu definieren, was bei Teilen wichtig ist, die Merkmale enthalten, die Teile mit einer gemeinsamen Achse sind. Die geometrischen Toleranzen hingegen, wie z. B. EbenheitRundheit, oder Konzentrizitätdefinieren die Konfiguration eines Teils, das andere definierende Merkmale enthält.

Enge Toleranzen sorgen dafür, dass präzisionsgefertigte Komponenten lückenlos in dieselben Teile eingebaut werden, wodurch die Reibungskräfte gering sind und die Komponenten länger halten. Dies ist in Bereichen wie der Medizintechnik und der Luft- und Raumfahrt von entscheidender Bedeutung, wo die Bauteile extremen Bedingungen ausgesetzt sind und man sich darauf verlassen muss, dass die Bauteile funktionieren. Um diese Toleranzen zu erreichen, kann die gesamte Kombination aus Werkzeugmaschinenkalibrierung, Materialeigenschaften und den gewählten Bearbeitungstechniken genutzt werden.

Gängige Materialien für die Präzisionsbearbeitung und ihre Anwendungen

Die Präzisionsbearbeitung ist ein wichtiger Schlüsselprozess in der Produktion, der die Herstellung präziser Teile aus einer Vielzahl von Werkstoffen in verschiedenen Präzisionsbearbeitungsprozessen ermöglicht. Ein sehr wichtiger Aspekt ist dabei die Materialauswahl, denn jedes Material hat einige Eigenschaften, die es für bestimmte Anwendungen geeignet machen. Die gängigsten Werkstoffe, die in der spanabhebenden Bearbeitung verwendet werden, sind Edelstahl, Aluminium, Kupfer, Messing, Titan und einige Kunststoffe, von denen jeder spezifische Vorteile aufweist.

| Material | Eigenschaften | Gemeinsame Anwendungen |

| Rostfreier Stahl | Festigkeit, Korrosionsbeständigkeit, Biokompatibilität | Medizinische Geräte, chirurgische Instrumente, Implantate |

| Aluminium | Leichtes Gewicht, einfach zu bearbeiten | Automobil-, Luft- und Raumfahrtindustrie |

| Kupfer | Ausgezeichnete elektrische Leitfähigkeit | Elektrische Komponenten |

| Messing | Gute elektrische Leitfähigkeit | Elektrische Komponenten |

| Titan | Hohes Verhältnis von Festigkeit zu Gewicht | Luft- und Raumfahrt, medizinische Anwendungen |

| PEEK | Nicht leitend, biokompatibel | Elektronik, medizinische Industrie |

| PTFE | Nicht leitend, biokompatibel | Elektronik, medizinische Industrie |

Die Entwicklung der Präzisionsbearbeitung ermöglicht die Verwendung eines breiten Spektrums von Werkstoffen, so dass der Hersteller in der Lage ist, auf die unterschiedlichen Anforderungen der verschiedenen Branchen zu reagieren und Teile mit den erforderlichen Spezifikationen und Funktionskriterien herzustellen, die sie erfüllen. Daher ist die Präzisionsbearbeitung in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Elektronik und dem Gesundheitswesen von entscheidender Bedeutung. Viele dieser Sektoren verlassen sich auf fortschrittliche Präzisionsmetallbearbeitung Prozesse zur Einhaltung strenger Designvorgaben.

Anwendungen der Präzisionsbearbeitung in verschiedenen Branchen

In der heutigen Fertigung spielt die Präzisionsbearbeitung eine wichtige Rolle, da sie die Möglichkeit bietet, komplizierte Maschinen und Maschinenkomponenten mit Präzision herzustellen, indem sie fortschrittliche Schleifmaschinen verwendet. Dieses Verfahren wird in zahlreichen Branchen eingesetzt, die von der Genauigkeit und Zuverlässigkeit profitieren. Es umfasst mehr als nur medizinische Geräte und Flugzeugteile. Bei der Präzisionsbearbeitung handelt es sich um eine Fertigungstechnik, die sicherstellen soll, dass bei der Herstellung der eigentlichen Bauteile die engen Toleranzen eingehalten werden, die sich aus dem ursprünglichen Entwurf ergeben.

- Medizinische Industrie: Chirurgische Instrumente, Implantate und viele medizinische Geräte werden durch Präzisionsbearbeitung hergestellt, da die Genauigkeit der Geräte für die Sicherheit und zufriedenstellende Ergebnisse bei den Patienten unerlässlich ist.

- Luft- und Raumfahrtindustrie: Die Präzisionszerspanung ist an präzisen Turbinenschaufeln, Triebwerkssegmenten und anderen Präzisionsteilen beteiligt, die für den Einsatz in extremen Umgebungen konzipiert sind und unter strengen Leistungs- und Sicherheitskriterien hergestellt werden.

- Automobilindustrie: In der Automobilbranche wird die Präzisionsbearbeitung an Motorteilen, anderen Komponenten des Antriebsstrangs und Baugruppen durchgeführt, die den Verbrennungsgrad und die Emissionen für eine sauberere Umwelt verbessern.

- Elektronikindustrie: Sie ist von großer Bedeutung für die Herstellung von anspruchsvollen Kleinstteilen wie Steckern, Sensoren und Gehäusen, da die Elektronik technologisch immer weiter fortschreitet und immer mehr Komponenten auf kleinerem Raum untergebracht werden müssen.

- Andere Branchen (Verteidigung, Öl und Gas, Konsumgüter): Die maschinelle Bearbeitung ist für die Herstellung verschiedener Produkte wie Waffenrohre, Industriewerkzeuge und andere Spezialprodukte von großer Bedeutung.

Zusammenfassend lässt sich sagen, dass präzise Bearbeitungstechniken in verschiedenen industriellen Anwendungen von entscheidender Bedeutung sind, da sie die erforderliche Genauigkeit bei der Herstellung hochwertiger Komponenten liefern. Die Fähigkeit, auf die anspruchsvollen Anforderungen jedes Segments zu reagieren, stellt sicher, dass die Entwicklung fortschrittlicher Technologien nicht aufhören wird. Um besser zu verstehen, wie diese Techniken in der Praxis angewendet werden, lesen Sie unseren Leitfaden über präzisionsgefertigte Teile.

Empfohlene Präzisionsbearbeitungsunternehmen: Wie Sie den richtigen Partner finden

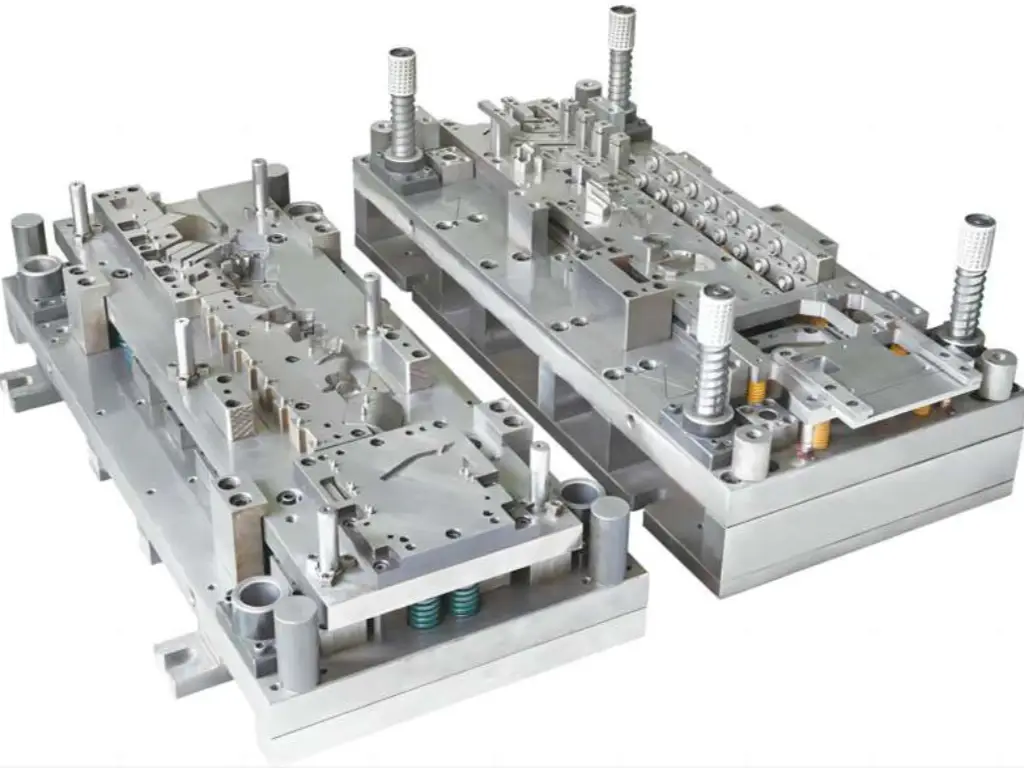

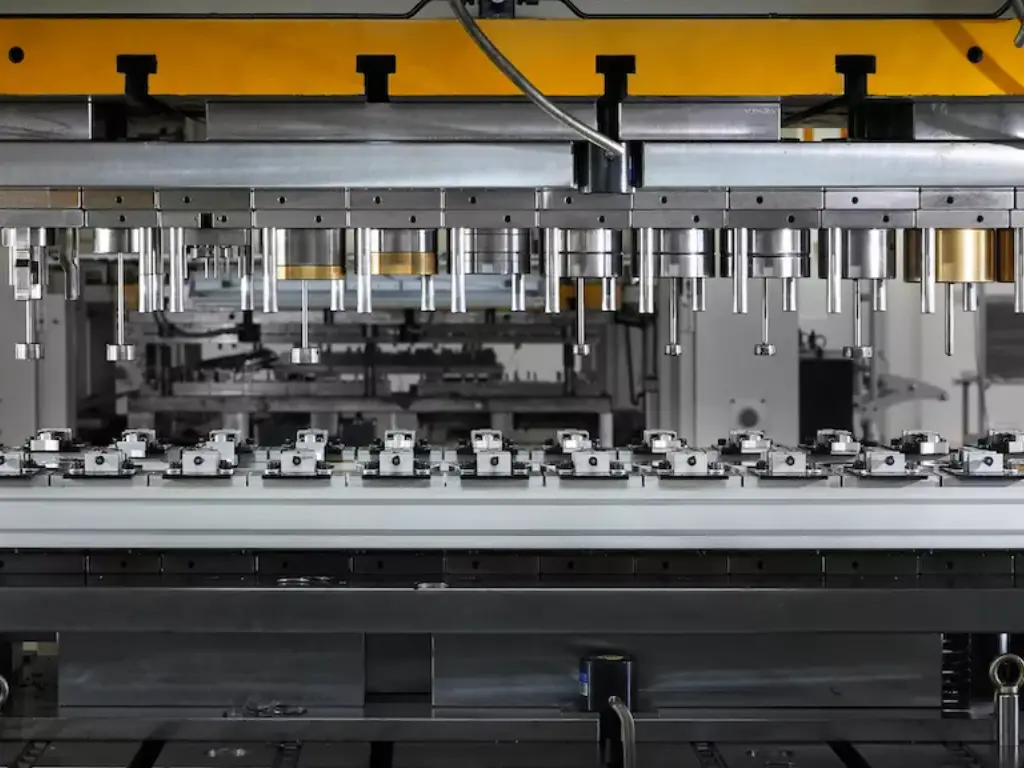

Wir von U-Need haben es uns zur Aufgabe gemacht, unsere umfassende Strategie für ultrapräzise CNC-Bearbeitung auch auf die anspruchsvollsten Teile anzuwenden. Mit über 20 Jahren Erfahrung und moderner Technologie ist unser Unternehmen Toleranzen von ±0,001 mm zu erreichendas ist mehr als der Branchendurchschnitt von über neunzig Prozent. Dank der ISO 9001:2015 zertifizierte Systeme, wir pflegen über 99,3% Kundenzufriedenheit in Form von qualitativ hochwertigen Ergebnissen. Maßgeschneiderte Präzisionsteile für Formen oder Metallstanzen - unsere Kunden können sich darauf verlassen, dass wir dringende Aufträge innerhalb von 3 bis 5 Tagen liefern, da wir über eine moderne Ausrüstung verfügen, die aus Präzisionsgeräten von internationalen Unternehmen wie GF AgieCharmille und Sodick und anderen besteht. Keine Mindestbestellmenge bedeutet auch eine große Flexibilität.

Hinzu kommt der große Erfahrungsschatz der Ingenieure, die unser Team bilden. Die durchschnittliche Erfahrung pro Ingenieur liegt bei über 15 Jahren. Zu den angebotenen Dienstleistungen gehören CNC-Drehen, Fräsen und Erodieren. Diese Wiederholung ist nur ein Ansporn für uns, denn zu unseren vielen Zielen gehört die Kundenzufriedenheit, die sich in unserem Fall in einer einjährigen Garantiezeit, einer kontinuierlichen Assistenz und einer plastischen Herangehensweise ausdrückt, um keine Qualitätsmängel zu verursachen. Bei U-Need ist es nicht unser einziges Ziel, Ihre Erwartungen zu erfüllen, sondern sie zu übertreffen, das ist die Vision, die wir haben. Deshalb sind wir der Partner für Präzisionsbearbeitung, den Sie für die anspruchsvollsten Aufträge benötigen.