Lo stampaggio è un processo fondamentale nella produzione contemporanea e la precisione, la velocità e l'efficienza dei costi sono i fattori più importanti. Lo stampo di tranciatura è il fulcro di questo processo e la sua progettazione determina direttamente la qualità, il costo e l'efficienza di qualsiasi produzione in grandi volumi. Il successo del pezzo finale è il risultato diretto dell'ingegnerizzazione degli stampi.

Questa guida è una trattazione completa, passo dopo passo, della progettazione degli stampi di tranciatura, compresa l'analisi di fattibilità e i metodi avanzati. Si parlerà del processo di progettazione, dell'anatomia dello stampo e dei principi più importanti del Design for Manufacturability (DFM). Basato su oltre 30 anni di esperienza pratica nella produzione di oltre 35.000 diversi componenti di precisione, questo articolo fornirà all'ingegnere e al progettista le conoscenze pratiche necessarie per sviluppare soluzioni di stampaggio robuste, efficienti e redditizie, in grado di soddisfare le esigenze di oggi.

Che cos'è la progettazione degli stampi di tranciatura e perché è importante

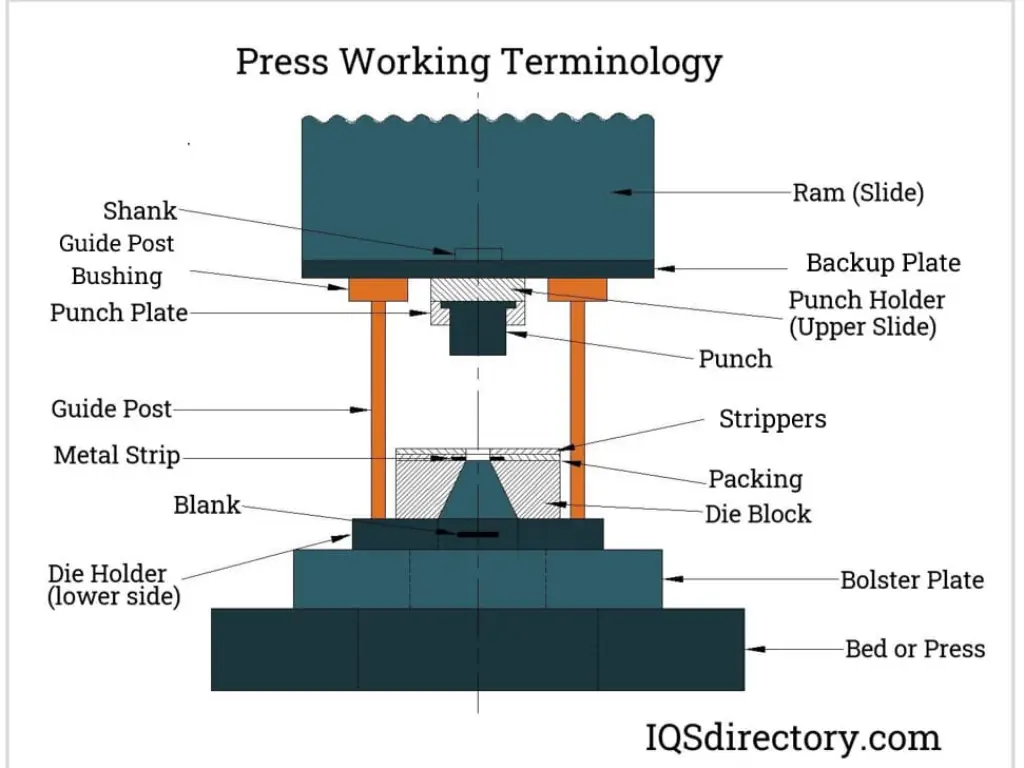

La progettazione di uno strumento robusto e dedicato, utilizzato per tagliare o formare la lamiera nella forma desiderata, è un processo sistematico chiamato progettazione degli stampi di tranciatura. Il processo utilizza la potenza di una pressa per formare un componente di forma netta o quasi netta. La progettazione stessa è un progetto completo che delinea ogni parte dello stampo, la sua composizione, le sue dimensioni esatte e il modo in cui interagisce con le altre parti dello stampo per trasformare un pezzo di metallo piatto in un pezzo tridimensionale complesso.

L'importanza di un'accurata progettazione degli stampi non può essere sopravvalutata. È la base su cui si fonda il successo della produzione e influisce direttamente su quattro fattori chiave:

- Costo: Uno stampo efficiente riduce gli sprechi di materiale, i tempi di ciclo della pressa e la manutenzione. Il costo dell'investimento iniziale in un progetto migliore viene recuperato durante la produzione, riducendo il costo per pezzo. D'altro canto, uno stampo mal progettato comporta continui problemi, usura precoce, alti livelli di scarto e costosi tempi di fermo.

- Qualità e Coerenza: La qualità del pezzo è il giudice finale dello stampo. La precisione dimensionale, le tolleranze geometriche e la finitura superficiale del pezzo finale sono determinate dalla sua progettazione. Uno stampo ben progettato significa che il primo e il milionesimo pezzo sono praticamente uguali, il che è necessario per garantire la ripetibilità necessaria nelle moderne catene di montaggio e l'affidabilità del prodotto. Le strette tolleranze di +/- 0,001 mm non sono un caso, ma la diretta conseguenza di un processo di progettazione che tiene conto di tutti i microfattori, come il ritorno elastico del materiale, l'espansione termica, ecc.

- Efficienza e velocità: La progettazione dello stampo è direttamente collegata alla velocità di produzione. Uno stampo progressivo ben progettato può eseguire decine di operazioni in una sola corsa della pressa e i pezzi finiti vengono prodotti a una velocità sorprendente. La capacità di avere caratteristiche progettuali che permettano una rapida messa a punto, una facile manutenzione e un cambio rapido, che è un concetto fondamentale delle linee di produzione flessibili, è essenziale per rimanere competitivi. La capacità di fornire tempi di consegna rapidi, 3-5 giorni per gli ordini urgenti e uno standard di 7-15 giorni, è il risultato diretto di una progettazione e di un flusso di lavoro produttivo ottimizzati.

- Durata dell'utensile: Uno stampo di tranciatura è un bene strumentale importante. Le decisioni di progettazione prese all'inizio definiscono la sua vita operativa. Ciò comporta la scelta dei corretti acciai per utensili (ad esempio, acciaio bianco, carburo di tungsteno), i corretti trattamenti termici e la progettazione dei componenti per sopravvivere a milioni di cicli di forze enormi. Una buona progettazione farà in modo che lo stampo duri per tutto il tempo previsto, per ottenere il massimo dall'investimento.

In sostanza, la progettazione di stampi di tranciatura non è solo la progettazione di uno strumento in grado di produrre un pezzo. Non si tratta solo di sviluppare una soluzione per produrre il pezzo in modo affidabile, economico e con la velocità e la qualità desiderate.

Il processo di progettazione degli stampi passo dopo passo

Uno stampo di successo è il prodotto di un processo di progettazione strutturato in più fasi. Ogni fase si basa sulla precedente, passando da un concetto di alto livello a un piano di progettazione minuziosamente dettagliato e convalidato. Affrettare o trascurare qualsiasi fase introduce rischi che possono portare a costosi guasti una volta che lo stampo è stato costruito e messo in pressa.

Parte Fattibilità e analisi dei materiali

L'analisi della stampa dei pezzi è fondamentale prima di iniziare qualsiasi lavoro di progettazione. Si tratta del primo processo di controllo che identifica se lo stampaggio è il metodo di produzione più fattibile ed economico.

- Revisione geometrica: Il team di ingegneri esamina la geometria del pezzo. I raggi di curvatura sono troppo stretti? Le caratteristiche disegnate appaiono troppo profonde? I fori e i bordi sono sufficientemente distanti per garantire l'integrità del materiale? È qui che l'esperienza di decenni si rivela utile. Un ingegnere con più di 15 anni di esperienza è in grado di identificare immediatamente gli elementi problematici da stampare, ad esempio uno smusso di 0,02 mm che richiederà un'attrezzatura speciale, o un elemento che potrebbe incrinarsi o distorcersi.

- Analisi della tolleranza: Le tolleranze indicate sono verificate in base alla producibilità. Sebbene sia possibile ottenere una precisione elevatissima, i progettisti dovrebbero chiedersi se sia necessaria. Una tipica causa di costi inutili è l'eccesso di tolleranza. Ad esempio, un elemento non critico necessita di una tolleranza di +/- 0,005 mm o potrebbe essere di +/- 0,02 mm? Questa discussione con il cliente è una fase molto importante del processo DFM.

- Selezione e valutazione dei materiali: Il materiale scelto è la variabile più importante. Le sue proprietà - duttilità, resistenza alla trazione, durezza e spessore - determinano l'intero approccio progettuale. Il team deve considerare:

- Formabilità: Il materiale si allunga, si piega e si disegna nella forma richiesta senza fratturarsi? Questo aspetto è particolarmente critico per gli acciai inossidabili e le leghe ad alta resistenza.

- Ritorno a molla: Ogni materiale ha la tendenza a ritornare parzialmente alla sua forma originale dopo essere stato formato. La progettazione dello stampo deve intenzionalmente "sovra-piegare" il materiale per compensare questo effetto. La quantità di compensazione viene calcolata in base al tipo di materiale, allo spessore e all'angolo di piegatura.

- Costo e disponibilità del materiale: La scelta del materiale influisce sia sull'attrezzaggio che sul costo dei pezzi. La nostra esperienza copre un'ampia gamma di materiali, da metalli comuni come 70% del nostro lavoro in acciaio bianco (varianti in acciaio per utensili), 10% in alluminio e 8% in acciaio inossidabile., alle opzioni avanzate come Carburo di tungsteno, plastiche ad alte prestazioni (PEEK, PTFE) e ceramica.

La progettazione critica del layout della striscia

Il layout del nastro (o progressione del nastro) è lo spirito di uno stampo progressivo o di trasferimento. È la disposizione ordinata di tutti i processi di taglio e formatura che verranno eseguiti sul nastro metallico mentre questo si muove attraverso lo stampo ad ogni corsa della pressa. Il trucco per ridurre gli sprechi di materiale e massimizzare la velocità di produzione è un layout del nastro ben progettato.

Le considerazioni principali sono:

- Nidificazione e orientamento: I pezzi vengono posizionati sul nastro in modo da ottenere il massimo utilizzo del materiale. Ciò può includere la rotazione dei pezzi, la loro disposizione a incastro o una disposizione a due o quattro uscite per realizzare più di un pezzo per corsa. L'obiettivo è ridurre lo scheletro di scarto.

- Flusso delle operazioni: Il flusso degli eventi è attentamente pianificato. Nella maggior parte dei casi, la foratura (taglio di fori) e l'intaglio vengono eseguiti per primi sulle sezioni piane del nastro. Operazioni come la piegatura, l'imbutitura e la coniatura vengono eseguite in stazioni successive, una volta realizzato il profilo principale. In questo modo si evita la deformazione dei fori o degli elementi importanti durante la formatura.

- Design del vettore: Il supporto è la sezione del nastro su cui il componente viene trasportato attraverso lo stampo. Deve essere sufficientemente robusto per trasportare correttamente il pezzo tra le stazioni, ma deve essere facilmente staccato alla fine della linea con il pezzo finito.

- Pilotaggio: Le prime stazioni vengono forate con fori pilota. Questi fori vengono poi inseriti da perni pilota a forma di cono nelle stazioni successive, prima di eseguire qualsiasi altra lavorazione. Si tratta di una caratteristica molto importante che consente di posizionare con precisione il nastro in ogni fase, correggendo eventuali lievi errori di alimentazione e garantendo la precisione della posizione da stazione a stazione.

- Pitch & Advancement: Il passo è la quantità di movimento in avanti del nastro ad ogni corsa della pressa. Deve essere calcolato con precisione e regolato dal meccanismo di alimentazione della pressa, in modo che ogni stazione operi sulla giusta sezione del nastro.

Il layout delle strisce è un processo iterativo e non è raro che si passino in rassegna diversi concetti prima di arrivare alla soluzione più efficiente e robusta.

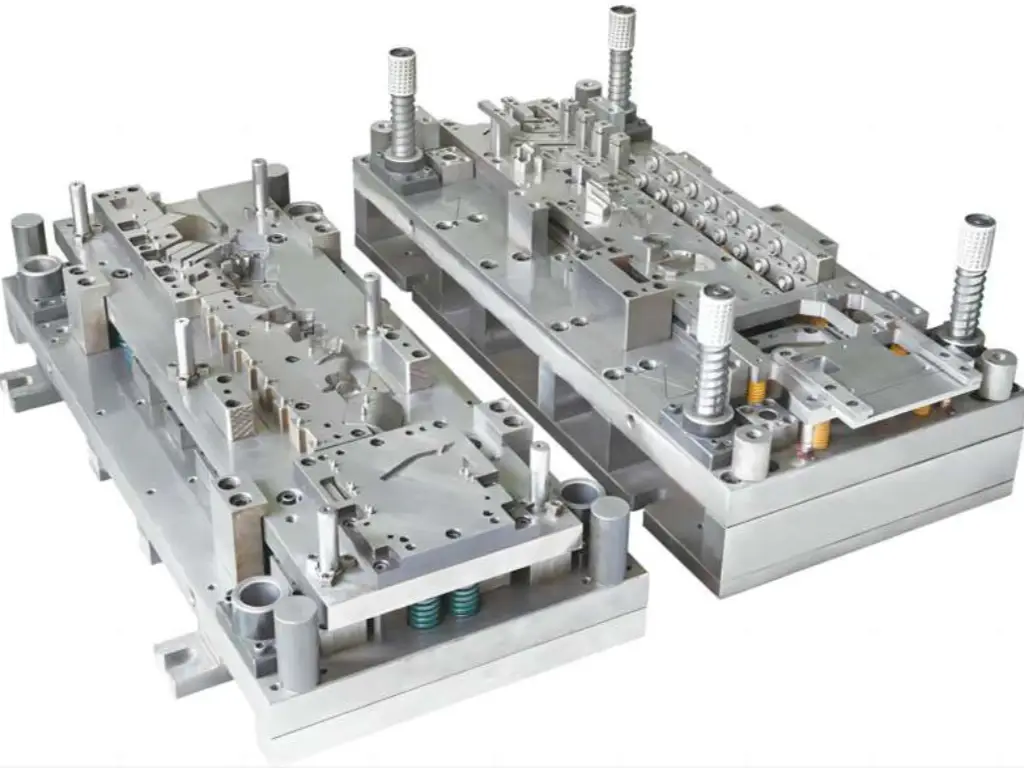

Selezione e dettaglio dei componenti dello stampo

Ora che il layout della striscia è completo, l'attenzione si rivolge alla progettazione dei singoli elementi fisici della matrice. Ciò comprende la modellazione 3D e il disegno 2D di tutti i punzoni, i pulsanti della matrice, le piastre di spellatura e i perni di guida.

- Design del blocco di punzonatura e stampaggio: Sono le parti che eseguono il taglio e la formatura, le parti di lavoro. Sono progettati come segue:

- Taglio Liquidazione: Lo spazio tra il punzone da taglio e il foro della matrice è essenziale. Un gioco insufficiente provoca una forza eccessiva, un'opacizzazione precoce e un bordo di taglio brunito. Un gioco eccessivo provoca un rollover grande e affusolato e una rottura frastagliata del pezzo. Il gioco ottimale dipende dal tipo e dallo spessore del materiale.

- Selezione del materiale: La scelta dell'acciaio per utensili è l'aspetto più importante per la longevità. I punzoni e gli inserti in carburo di tungsteno sono spesso utilizzati per lo stampaggio di materiali abrasivi come l'acciaio inossidabile, grazie alla loro eccezionale resistenza all'usura. Gli acciai per utensili ad alto tenore di carbonio e cromo, come il D2, sono comuni nelle applicazioni generiche.

- Geometria di formazione: I punzoni di formatura e le sezioni degli stampi sono realizzati secondo l'esatta geometria negativa del pezzo finito, tenendo conto dello spessore del materiale e delle tolleranze di ritorno elastico.

- Sistema Stripper: Una volta che il punzone ha perforato o formato il materiale, deve essere rimosso. Tuttavia, il materiale tende ad aderire al punzone. La piastra di spellatura serve a mantenere il nastro in posizione e a staccarlo dai punzoni retrattili. Può trattarsi di una piastra fissa o di una piastra a molla che serve anche a bloccare il materiale in piano durante l'operazione.

- Set di stampi ed elementi guida: Il set di matrici costituisce la base dell'utensile: una coppia abbinata di una piastra inferiore (pattino della matrice) e di una piastra superiore (portapunzoni). Mantiene ogni cosa al suo posto. I perni di guida e le boccole lo mantengono in linea, in modo che le metà superiore e inferiore dello stampo si uniscano perfettamente a ogni corsa. Le gabbie di guida con cuscinetti a sfera sono comunemente utilizzate negli stampi di alta precisione per garantire un'azione più fluida e una maggiore precisione. L'allineamento è molto importante; un disallineamento di pochi micron può portare alla rottura disastrosa dell'utensile.

Simulazione, validazione e perfezionamento

Nella moderna progettazione di stampi, la costruzione di un utensile non è più un atto di fede. Ingegneria assistita da computer (CAE) e Analisi agli elementi finiti (FEA) consentono ai progettisti di simulare digitalmente l'intero processo di stampaggio prima che venga tagliato un singolo pezzo di acciaio.

Utilizzando piattaforme come AutoForm o DYNAFORM, gli ingegneri possono:

- Prevedere il flusso di materiale: Visualizzate come la lamiera si allungherà, si comprimerà e scorrerà nella cavità dello stampo.

- Identificare i punti di guasto: Prevedere potenziali problemi come rughe, spaccature o eccessivo assottigliamento.

- Analizzare il ritorno elastico: Calcolate con precisione il grado di ritorno elastico e inserite la necessaria compensazione nella geometria dell'utensile fin dall'inizio.

- Ottimizzare la forma del vuoto: Per i pezzi imbutiti, la simulazione aiuta a determinare la forma ottimale dello spezzone piatto per ridurre al minimo l'uso di materiale e garantire la corretta formazione del pezzo.

Questo processo di validazione virtuale consente una rapida iterazione e perfezionamento. È molto più economico e veloce regolare un modello digitale che rilavorare l'acciaio per utensili temprato. Questa fase di simulazione riduce i rischi del progetto, abbrevia il periodo di prova fisica e aumenta notevolmente le probabilità di successo al primo tentativo.

Anatomia di uno stampo di tranciatura: componenti chiave

Per capire uno stampo di tranciatura è necessario conoscere i suoi componenti principali. Sebbene i progetti varino in termini di complessità, quasi tutti gli stampi contengono questi elementi fondamentali che lavorano di concerto.

- Set di fustelle: Si tratta della base e della parte superiore dell'intero gruppo, tipicamente in ghisa o acciaio.

- Scarpa superiore: Si monta sullo slittone della pressa (la parte mobile della pressa). Contiene i punzoni e i componenti dello stampo superiore.

- Scarpa inferiore per stampi: Si monta sul basamento della pressa (la parte stazionaria della pressa). Contiene i blocchi matrice e i componenti inferiori.

- Elementi della guida:

- Perni di guida e boccole: Questi perni e manicotti rettificati di precisione sono montati nei pattini della matrice per garantire un perfetto allineamento tra la metà superiore e quella inferiore della matrice. Sono il meccanismo principale che impedisce lo spostamento orizzontale durante il funzionamento.

- Piastra di punzonatura (portapunzoni): Una piastra temprata fissata al pattino superiore della matrice che trattiene e allinea saldamente tutti i punzoni di taglio e di formatura.

- Pugni: I componenti maschili che svolgono il lavoro. Sono sagomati su misura per il loro compito specifico:

- Punzoni penetranti: Tagliare i fori.

- Punzoni di tranciatura: Tagliare il perimetro esterno del pezzo dalla striscia.

- Punzoni di formatura/trafilatura: Spingere il materiale per creare curve, nervature o forme a coppa.

- Piloti: Come già accennato, si tratta di punzoni conici che si inseriscono in fori preforati per allineare il nastro.

- Blocco matrice (Die Block) Pulsante/Insert): Il componente femmina in cui entra il punzone. Contiene una cavità o un'apertura sagomata esattamente per adattarsi al punzone, con il necessario spazio di taglio. Per le aree ad alta usura, si tratta spesso di inserti sostituibili realizzati con materiali come Carburo di tungsteno.

- Piastra di spogliazione: Una piastra che circonda i punzoni. La sua funzione principale è quella di togliere il materiale dai punzoni dopo l'operazione. In un design a molla, serve anche a bloccare il materiale in piano appena prima e durante l'azione di taglio/formatura, impedendo movimenti indesiderati del materiale.

- Guide alle azioni: Binari fissi o regolabili che guidano il nastro di metallo durante l'alimentazione e l'attraversamento dello stampo, assicurando che rimanga centrato.

- Sollevatori: Si tratta di elementi a molla all'interno della matrice inferiore che sollevano la striscia di materiale dalla superficie del blocco matrice dopo la formatura. In questo modo il nastro può avanzare liberamente alla stazione successiva senza essere trascinato.

L'interazione di questi componenti è un balletto meccanico, temporizzato alla frazione di secondo dal ciclo di stampa. Ogni elemento deve essere progettato e prodotto secondo standard rigorosi, poiché il guasto di uno di essi può portare a una serie di problemi. Per questo motivo il processo di produzione di U-Need integra una serie completa di funzionalità, che vanno da CNC tornitura e fresatura sul giapponese Takisawa alle macchine per la rettifica e l'elettroerosione ultraprecise su GF AgieCharmille svizzera e giapponese Seibu/Sodick apparecchiature, assicurando che ogni componente soddisfi gli intenti del progetto.

Scegliere il tipo di stampo giusto per il progetto

Non tutti gli stampi di tranciatura sono uguali. La scelta del tipo di stampo è una decisione strategica basata sulla complessità del pezzo, sul volume di produzione richiesto e sul budget.

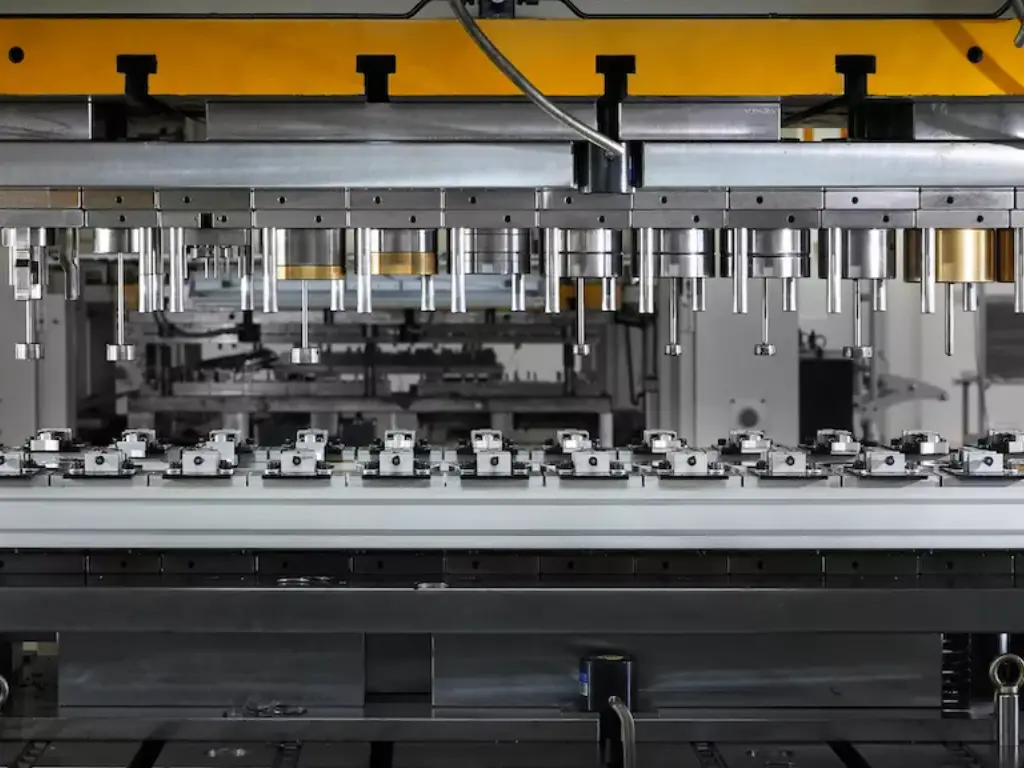

- Morire progressivamente: È il cavallo di battaglia della produzione di grandi volumi. Uno stampo progressivo è costituito da più stazioni disposte in linea. Una bobina di materiale viene inserita nello stampo e, a ogni colpo di pressa, avanza di un "passo" verso la stazione successiva. Ogni stazione esegue una o più operazioni distinte. Il pezzo rimane attaccato al nastro portante fino alla stazione finale, dove viene tagliato.

- Pro: Velocità estremamente elevata (centinaia di colpi al minuto), basso costo di manodopera, eccellente per pezzi complessi che richiedono più passaggi, produce un pezzo finito ad ogni colpo.

- Contro: Elevato costo iniziale dell'utensile, complessità di progettazione e costruzione, non adatto a pezzi molto grandi o a imbutiture profonde.

- Ideale per: Produzione in grandi volumi (in genere >50.000 pezzi) di pezzi di piccole e medie dimensioni con caratteristiche complesse. La maggior parte dei componenti elettronici complessi, delle staffe e dei connettori sono realizzati con stampi progressivi. Si tratta di un'area di competenza fondamentale, che rappresenta il 60-70% delle nostre attività di attrezzaggio, in particolare per i componenti di stampi e attrezzature.

- Stampo composto: Uno stampo composto esegue più operazioni di taglio in un'unica stazione con un'unica corsa della pressa. In genere, questo comporta il taglio simultaneo delle caratteristiche interne (fori) e del contorno esterno (tranciatura).

- Pro: Eccezionale planarità del pezzo e precisione dimensionale tra i fori forati e il bordo esterno, poiché tutti i tagli vengono eseguiti in una sola volta.

- Contro: Più lenti degli stampi progressivi, limitati a pezzi più semplici e piatti, non possono eseguire operazioni di formatura.

- Ideale per: Produzione di volumi medio-bassi di pezzi come rondelle, guarnizioni e semplici pezzi grezzi elettronici in cui la concentricità dei fori e la planarità sono fondamentali.

- Trasferimento Die: In un sistema di stampi a trasferimento, il pezzo viene tranciato dal nastro nella prima stazione. Quindi, un sistema di trasferimento meccanico (una serie di "dita" su binari) preleva il pezzo liberato e lo sposta da una stazione all'altra. È simile a uno stampo progressivo, ma gestisce pezzi singoli anziché una striscia continua.

- Pro: Ideale per i pezzi di grandi dimensioni (come i pannelli della carrozzeria automobilistica) o per i pezzi con caratteristiche che rendono impraticabile una striscia portante (ad esempio, le estrazioni profonde). Maggiore flessibilità nella disposizione delle stazioni.

- Contro: Tempi di ciclo più lenti rispetto agli stampi progressivi, necessità di un sistema di trasferimento complesso e costoso.

- Ideale per: Produzione di volumi medio-alti di pezzi grandi o profondi che non possono essere trasportati su un nastro.

Il processo di selezione comporta un'analisi di compromesso. Per una semplice rondella a basso volume, una matrice composta è perfetta. Per un milione di schermi elettronici complessi, uno stampo progressivo è l'unica scelta logica. Il nostro ruolo di partner di produzione spesso include la consulenza ai clienti sulla strategia di attrezzaggio più conveniente per il ciclo di vita del progetto.

Sommario: Confronto tra i tipi di stampi di tranciatura

| Caratteristica | Stampo progressivo | Stampo composto | Stampo di trasferimento |

| Applicazione ideale | Parti complesse e multi-operative (connettori, staffe) | Pezzi più piatti che richiedono un'elevata precisione delle caratteristiche (rondelle) | Pezzi grandi o imbutiti (pannelli automobilistici) |

| Volume di produzione | Alto (50.000+) | Da basso a medio | Medio-Alto |

| Velocità di produzione | Molto alto | Lento | Medio |

| Costo iniziale degli utensili | Alto | Moderato | Molto alto |

| Parte Complessa | Alto | Basso (principalmente taglio) | Molto alto (forme 3D di grandi dimensioni) |

| Vantaggio chiave | Alta velocità, produce un pezzo finito per ogni corsa. | Eccellente planarità e precisione foro-bordo. | Gestisce pezzi molto grandi o estrazioni profonde. |

Come la progettazione dei pezzi influisce sulla complessità e sul costo dello stampo (DFM)

La progettazione per la producibilità (DFM) è una filosofia che consiste nel progettare i pezzi in modo da renderli semplici ed economici da produrre. La progettazione del pezzo è l'elemento che nella tranciatura determina la complessità e il costo dello stampo. Alcune modifiche apparentemente piccole al disegno di un pezzo possono significare decine di migliaia di dollari di risparmio sugli utensili e un processo di produzione più efficiente.

Di seguito sono riportati alcuni principi di DFM dei pezzi stampati:

- Ampi raggi di curvatura: Il raggio di curvatura interno della lamiera non è pari a zero. Quando si cerca di fare un angolo molto acuto, il materiale viene sottoposto a sollecitazioni estreme e si rompe. Una buona regola è quella di realizzare un raggio di curvatura interno almeno pari allo spessore del materiale. Raggi più corti richiedono utensili più complicati e sono più inclini al fallimento.

- Posizionamento e dimensioni dei fori: I fori devono essere posizionati ben lontani dalle curve e dai bordi dei pezzi per evitare distorsioni. Un foro troppo vicino a una curva avrà una forma a goccia. Un foro troppo vicino al bordo può formare un punto debole che rischia di rompersi. Un foro praticato in un materiale deve essere largo almeno quanto lo spessore del materiale stesso. Per praticare piccoli fori in materiali pesanti sono necessari punzoni speciali e delicati, che si usurano facilmente e aumentano le spese di manutenzione.

- Tolleranze: Come già detto, è bene specificare tolleranze strette solo quando sono necessarie dal punto di vista funzionale. Una riduzione della tolleranza da +/- 0,05 mm a +/- 0,005 mm può aumentare esponenzialmente il costo dello stampo. Sono necessarie procedure di produzione più rigorose delle parti dello stampo (come la rettifica della curva ottica PG), materiali più costosi (come il carburo) e maggiori ispezioni in corso d'opera.

- Scelta del materiale: La scelta di un materiale comune e facilmente formabile sarà sempre meno costosa di una lega speciale, ad alta resistenza o esotica. Quest'ultima potrebbe richiedere una pressa più robusta, utensili più resistenti e tecniche di formatura più complicate per far fronte a problemi come l'eccessivo ritorno elastico.

Una prospettiva di produzione di precisione: DFM per applicazioni esigenti

Siamo un produttore di componenti di precisione e di utensili. Abbiamo scoperto che l'approccio migliore alla gestione dei costi e alle prestazioni elevate consiste nel collaborare fin dalle prime fasi del processo di progettazione dei pezzi. Non crediamo solo nell'engineering to print, ma anche nell'engineering to value.

Il processo U-Need si basa su oltre 30 anni di esperienza nel settore e i nostri ingegneri, che hanno in media più di 15 anni di esperienza, fungono da consulenti. Non è raro avere clienti, soprattutto in settori difficili come quello dei dispositivi medici o dell'elettronica, che desiderano tolleranze il più possibile ristrette su tutte le caratteristiche. Sebbene siamo in grado di fornire una precisione leader del settore fino a +/- 0,001 mm, iniziamo con una discussione tecnica. Collaboriamo con il cliente per determinare lo scopo del pezzo, le tolleranze critiche e quelle che possono essere allentate senza compromettere le prestazioni.

Si tratta di una strategia di DFM collaborativa che è fondamentale per la precisione e l'efficienza dei costi. Ad esempio, un cliente può ordinare un componente prodotto con un tipo di acciaio standard. Attraverso l'analisi dell'ambiente operativo, possiamo proporre un upgrade del materiale, ad esempio una plastica standard in PEEK ad alte prestazioni per migliorare la resistenza chimica, o un upgrade della superficie di usura, ad esempio l'acciaio per utensili in carburo di tungsteno. Sebbene il costo del materiale possa essere superiore, il pezzo risultante può durare il 30% o più rispetto all'originale, riducendo drasticamente il costo totale di proprietà. Questo è il valore aggiunto che si ottiene ottimizzando la progettazione, il materiale e il processo: è così che forniamo pezzi che superano le aspettative.

Software essenziale per i moderni progettisti di stampi

La moderna progettazione di stampi è un processo digitale che si basa su una serie di potenti strumenti software che consentono velocità, precisione e collaborazione.

- CAD (Progettazione assistita da computer) Piattaforme: Questa è la base. I progettisti utilizzano un software CAD 3D per creare modelli dettagliati del pezzo e di ogni componente dello stampo.

- SOLIDWORKS, Siemens NX, CATIA: Queste sono le piattaforme leader del settore. Offrono solide funzionalità di modellazione di solidi e superfici, oltre a strumenti per la creazione di disegni di produzione 2D dettagliati.

- Componenti aggiuntivi per la progettazione di stampi specializzati: Molte aziende utilizzano un software specializzato che gira all'interno della loro piattaforma CAD principale per automatizzare e semplificare il processo di progettazione degli stampi.

- Logopress3, 3DQuickPress (per SOLIDWORKS), NX Design progressivo degli stampi: Questi strumenti contengono librerie intelligenti di componenti standard (matrici, perni di guida, molle) e automatizzano operazioni complesse come la creazione del layout dei nastri, il calcolo della piegatura e la generazione dei punzoni. Ciò accelera notevolmente il processo di progettazione e riduce gli errori manuali.

- CAE (Ingegneria assistita da computer) / Software di simulazione: Come indicato nella fase di convalida, questi strumenti servono per le prove virtuali.

- AutoForm, DYNAFORM, Simufact Forming: Si tratta di sofisticati solutori FEA dedicati alla formatura della lamiera. Forniscono informazioni preziose sul comportamento dei materiali, consentendo ai progettisti di risolvere preventivamente i problemi e di ottimizzare il processo per garantire la robustezza.

- CAM (Computer-Aided Manufacturing) Software: Una volta completata la progettazione, il software CAM viene utilizzato per generare i percorsi utensile (codice G) che faranno funzionare le macchine CNC - frese, torni, elettroerosioni a filo - che producono effettivamente i componenti dello stampo.

La perfetta integrazione di questi strumenti software crea un filo conduttore digitale, dall'idea iniziale del pezzo fino all'acciaio finito e lavorato fisicamente.

Tendenze future nella tecnologia di stampaggio

L'industria dello stampaggio continua a innovare, spinta dalle tendenze globali verso l'alleggerimento, l'elettrificazione e la produzione iper-efficiente.

- Fabbricazione additiva (stampa 3D) nella produzione di utensili: Sebbene la stampa 3D non sia ancora adatta a realizzare le superfici primarie di taglio e formatura degli stampi per grandi volumi, sta rivoluzionando la creazione di inserti e componenti per stampi. Stampando in 3D gli inserti in acciaio per utensili, gli ingegneri possono progettare canali di raffreddamento conformali che seguono i contorni complessi del pezzo. Ciò consente un raffreddamento altamente efficiente dell'utensile, prolungandone la durata e consentendo tempi di ciclo più rapidi, soprattutto nelle applicazioni di stampaggio a caldo.

- Intelligenza artificiale (AI) e Apprendimento automatico (ML): Il futuro dell'ottimizzazione dei processi risiede nell'intelligenza artificiale. Analizzando vaste serie di dati provenienti da sensori e sistemi di controllo della qualità all'interno degli stampi, gli algoritmi di IA saranno in grado di svolgere compiti quali:

- Prevedere l'usura degli utensili e programmare la manutenzione prima che si verifichi un guasto.

- Regolazione automatica dei parametri della pressa in tempo reale per compensare le variazioni delle bobine di materiale.

- Ottimizzazione dei layout dei nastri per i nuovi pezzi sulla base dell'esperienza di migliaia di progetti precedenti. Questo approccio si muove verso un modello di "fabbrica intelligente" in cui i parametri di processo standardizzati, come quelli che abbiamo sviluppato per i nostri clienti tedeschi e giapponesi, diventano dinamici e auto-miglioranti.

- Nuovi materiali e alleggerimento:L'insaziabile ricerca dell'industria automobilistica e aerospaziale di veicoli più leggeri sta alimentando la domanda di stampaggio di materiali avanzati come gli acciai ultraresistenti (UHSS), le leghe di alluminio e i compositi. Questi materiali sono molto impegnativi per quanto riguarda la formabilità, il ritorno elastico e l'usura degli utensili. La progettazione degli stampi del futuro sarà sempre più incentrata su nuovi approcci per il successo della formatura di questi materiali di nuova generazione, integrando la tecnologia della servo-pressa con simulazioni sofisticate e nuovi rivestimenti degli utensili.

In sintesi, la progettazione degli stampi di tranciatura è un settore attivo e altamente tecnico. È un amalgama di ingegneria, scienza dei materiali e anni di esperienza pratica. Tutte le decisioni prese tra la prima analisi DFM e la validazione finale influenzano il costo e la qualità del pezzo finale. Con una produzione sempre più complessa e precisa, non è più un vantaggio collaborare con un fornitore che non solo dispone di attrezzature all'avanguardia, ma anche di una profonda conoscenza, basata sull'esperienza, dell'intero processo, compresa la progettazione, la scienza dei materiali e l'ispezione finale.