Lo stampo di tranciatura è la linfa vitale della produzione di grandi volumi, in quanto determina la qualità, la precisione e la redditività dei pezzi. Sebbene uno stampo possa sembrare un semplice utensile, si tratta di un assemblaggio complicato in cui ogni parte è fondamentale. Il design, il materiale e l'integrità di queste singole parti determinano le prestazioni complessive e la durata operativa dello stampo, che deve essere superiore al 90%.

La guida è destinata agli ingegneri, ai progettisti di stampi e ai professionisti della manutenzione che si occupano di queste risorse critiche. Apriremo lo stampo ed esamineremo la sua struttura e le sue parti operative, discuteremo le scelte dei materiali e i guasti tipici. Questa guida è molto più di un elenco di componenti, è una tabella di marcia tecnica per passare dalle riparazioni reattive a una strategia di attrezzaggio intelligente, che vi consentirà di massimizzare i tempi di attività, ridurre al minimo i costi e garantire prestazioni elevate nelle vostre operazioni di stampaggio.

Cosa sono le matrici di stampaggio e perché i componenti sono importanti?

Uno stampo di tranciatura è uno strumento speciale, realizzato su misura, che viene utilizzato in una pressa di tranciatura per tagliare o modellare la lamiera nella forma desiderata. Per farlo, si inserisce un foglio di lamiera, solitamente in forma di bobina o di fustella, tra le due metà dello stampo. La pressa applica quindi un'enorme pressione, che fa chiudere lo stampo ed esegue una determinata operazione sul materiale.

Queste operazioni possono essere classificate in modo ampio:

- Operazioni di taglio: Sono operazioni che comportano la tranciatura del metallo.

- Tranciatura: Rimozione del profilo esterno di un pezzo da una lastra più grande. La parte desiderata è il pezzo tagliato.

- Foratura: Forare o tagliare in altro modo fori o altre forme nel pezzo. Il materiale perforato è uno scarto.

- Operazioni di formatura: Si tratta di operazioni che alterano la geometria del metallo senza cederlo deliberatamente.

- Piegatura: Sollecitazione del materiale in direzione rettilinea.

- Trafilatura: Forzare la lamiera nella cavità di uno stampo per formare una forma a coppa o a guscio.

- Formatura: Un termine più generale che comprende la realizzazione di elementi come flange, riccioli e rilievi.

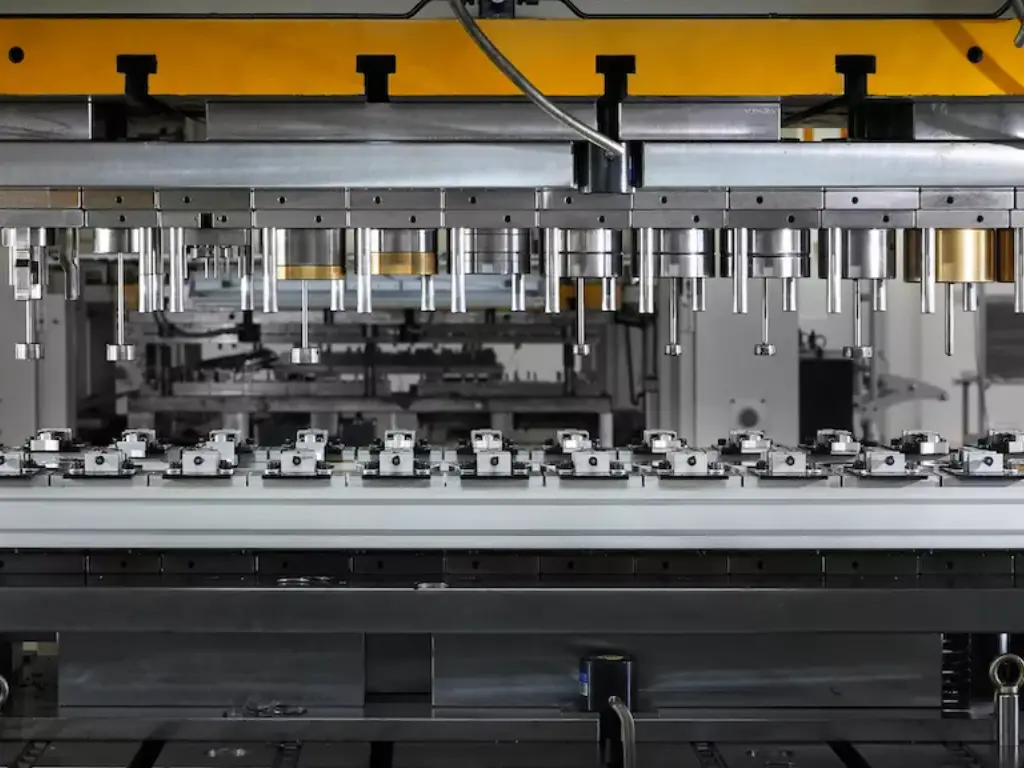

Un set completo di stampi di tranciatura può essere realizzato per eseguire una particolare operazione (uno stampo a stazione singola) o una serie di operazioni (uno stampo progressivo o di trasferimento). In uno stampo progressivo, una bobina di materiale viene fatta passare attraverso l'utensile e ad ogni colpo di pressa viene eseguita una sequenza di operazioni in varie stazioni, ottenendo alla fine un pezzo finito. Il progetto iniziale di un utensile così complesso viene spesso sviluppato con software CAD (Computer-Aided Design) per garantire il corretto funzionamento di tutte le parti.

La complessità e l'accuratezza di queste operazioni sottolineano l'importanza di ogni pezzo. Un piccolo errore di pochi micrometri in un componente può causare una reazione a catena di guasti: dimensioni sbagliate del pezzo, usura precoce degli utensili, costosi tempi di inattività non programmati e un alto tasso di scarti. Pertanto, la corretta conoscenza del lavoro di ogni componente è il passo iniziale per padroneggiare la scienza dello stampaggio.

Componenti chiave della struttura del set di stampi

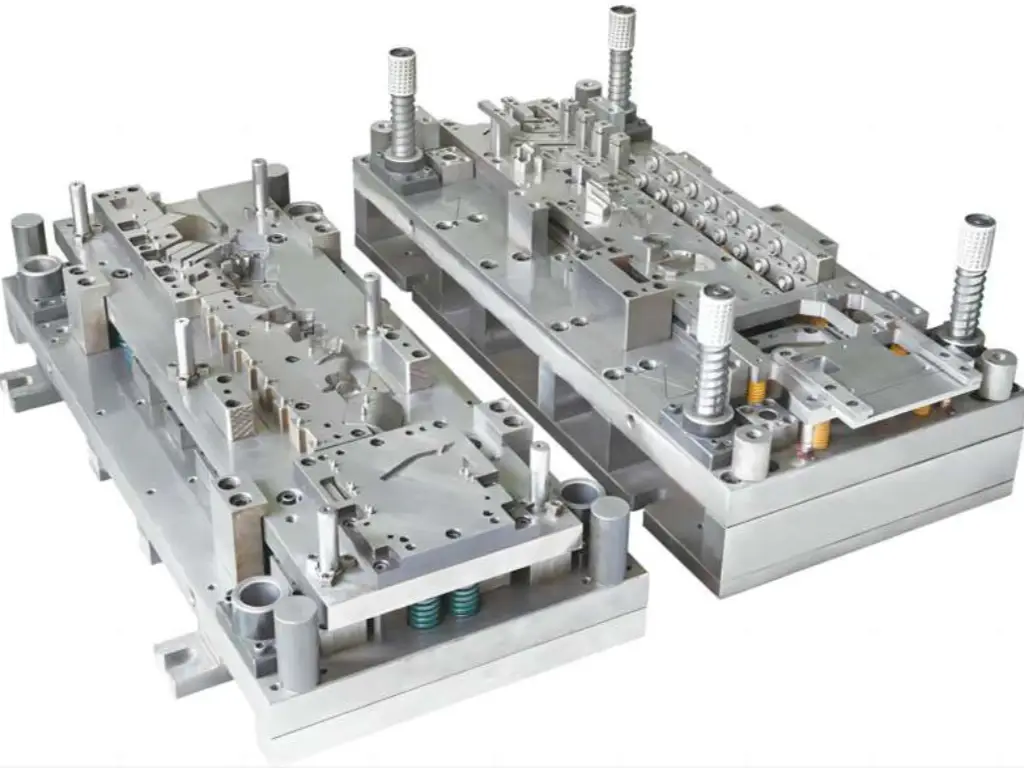

La matrice è la base o "scheletro" dell'intero strumento. Il suo scopo principale è quello di mantenere tutti gli altri componenti, spesso fissati da robusti morsetti, in un allineamento preciso e di fornire una base stabile per il montaggio dello stampo nella pressa di stampaggio. L'integrità di questa struttura non è negoziabile per ottenere la qualità dei pezzi.

Fonte: hlc-metalparts.com

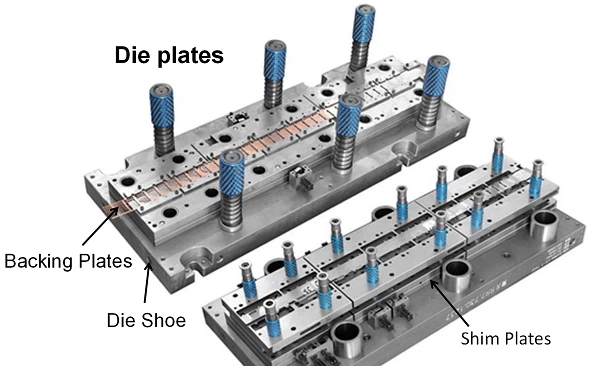

Scarpe per stampi (superiori e inferiori)

Le grandi e pesanti piastre di base che costituiscono le metà superiore e inferiore dello stampo sono i pattini dello stampo superiore e inferiore. Il portastampo inferiore è collegato al basamento della pressa o al bolster, mentre il portastampo superiore è collegato alla slitta della pressa o allo slittone.

- Funzione: Sono la piattaforma di montaggio di tutte le altre parti funzionali e di guida dello stampo. Devono essere sufficientemente robusti da resistere alle forze enormi e ripetitive del processo di stampaggio senza subire deformazioni.

- Materiali: Ghisa (di solito ghisa di alta qualità come la Meehanite) o lamiera d'acciaio spessa (come A36 o 1045). La scelta si basa sulle dimensioni dello stampo, sulla rigidità richiesta e sul costo.

- Caratteristiche: Sono accuratamente lavorati per accettare perni di guida e boccole, fori filettati e asole di montaggio per il fissaggio di altre parti e per il mantenimento della matrice nella pressa.

Piastre di supporto (piastre di appoggio)

Le piastre di supporto sono piastre temprate che si trovano dietro i punzoni e i bottoni della matrice.

- Funzione: Lo scopo principale è quello di offrire una superficie dura e resistente all'usura che trattenga i pezzi da lavorare e non permetta loro di essere forzati nel materiale più morbido del pattino dello stampo sotto alta pressione. Inoltre, contribuiscono a distribuire le forze concentrate dei punzoni su un'area più ampia. Le microregolazioni dell'altezza dei componenti vengono effettuate utilizzando spessori, piastre molto sottili.

- Materiali: Quasi sempre in acciaio per utensili temprato, per resistere alle incisioni e all'usura.

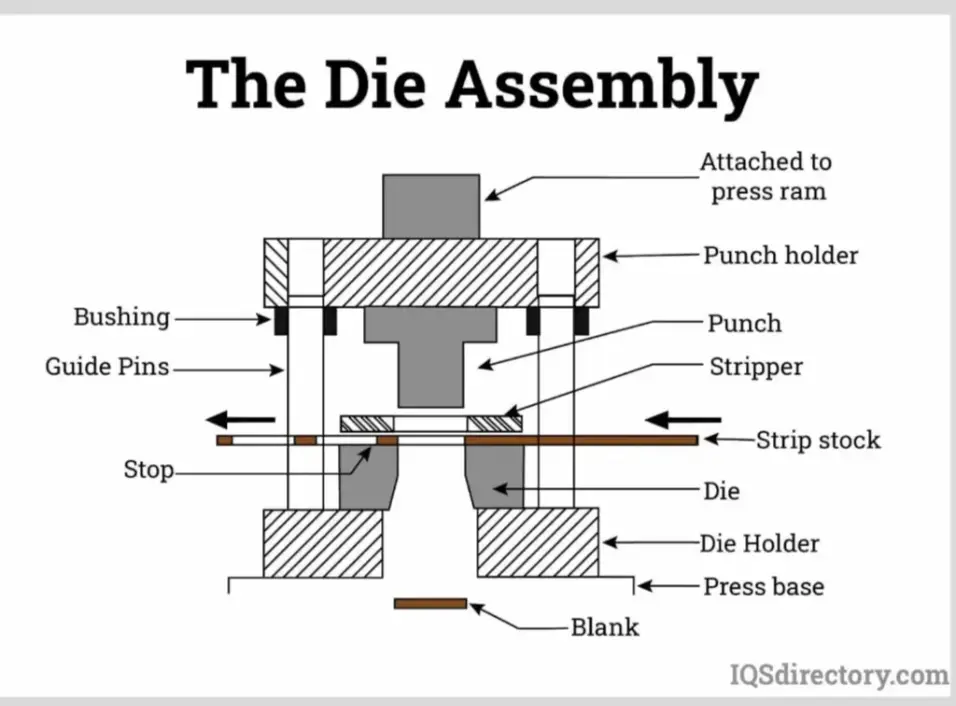

Perni di guida e boccole

I perni di guida e le boccole sono i giunti che rendono il tutto perfettamente allineato, nel caso in cui i pattini della matrice siano lo scheletro. Sono costituiti da perni temprati e rettificati di precisione su un pattino della matrice che scorrono in boccole altrettanto precise sull'altro pattino.

- Funzione: L'unica cosa che fanno è mantenere le metà superiore e inferiore dello stampo nella posizione esatta durante la corsa della pressa. Questo è essenziale per garantire il corretto gioco tra le parti di taglio (punzoni e bottoni della matrice) che influisce direttamente sulla qualità dei bordi e sulla durata degli utensili.

- Tipi:

- Perni a frizione (cuscinetti a strisciamento): Perni in acciaio duro che scorrono in boccole in acciaio duro o in bronzo alluminato. Sono un'opzione stabile e conveniente per la maggior parte delle applicazioni.

- Guide a sfere (gabbie a sfere): Utilizzano gabbie di cuscinetti a sfera che scorrono tra il perno e la boccola. Offrono un minore attrito e una maggiore precisione e sono utilizzate negli stampi progressivi ad alta velocità o ad alta precisione.

- Materiali: I perni di guida sono generalmente acciai da utensili temprati. Le boccole possono essere in acciaio cementato, acciaio per utensili o autolubrificanti, come il bronzo di alluminio impregnato di grafite.

Componenti critici di lavorazione e formatura

Sono le parti che entrano in contatto diretto con il pezzo e lo formano. Sono esposte alle maggiori sollecitazioni, al maggiore attrito e alla maggiore usura. La loro forma, composizione e precisione sono fondamentali per il successo dello stampo.

Segnaposto di una vista esplosa o di un'illustrazione dettagliata dei componenti funzionanti.

Fonte: IQSdirectory.com

Punzoni (taglio e formatura)

Le parti maschio che eseguono il lavoro di perforazione, tranciatura o formatura sono i punzoni.

- Funzione: Durante un'operazione di taglio, la faccia del punzone si fa strada attraverso il materiale nella cavità dello stampo (bottone dello stampo). Durante la formazione delle operazioni, la geometria del punzone forza il materiale in una forma.

- Design: I punzoni hanno infinite forme e dimensioni. Le caratteristiche costruttive più importanti sono il tipo di testa (ritenzione), il diametro del corpo, la forma della punta e la lunghezza. Nei punzoni da taglio si usa spesso una piccola conicità posteriore (il punzone è un po' più piccolo dietro il tagliente) per ridurre al minimo l'attrito.

- Materiali: La scelta del materiale è fondamentale e dipende dall'applicazione. Gli acciai per utensili A2, D2 e M2 sono opzioni comuni. Nelle applicazioni ad alto volume o con materiali abrasivi, il carburo di tungsteno è il materiale preferito per la sua eccezionale resistenza all'usura.

- Rivestimenti: Per migliorare le prestazioni, i punzoni vengono comunemente rivestiti con rivestimenti a basso attrito e alta durezza, come il nitruro di titanio (TiN) o il carbo-nitruro di titanio (TiCN), che possono prolungare significativamente la durata.

Pulsanti di fustellatura (matrice di fustellatura)

Il bottone della matrice è l'equivalente femminile del punzone in un processo di taglio. Si tratta di una boccola rettificata di precisione con un foro il cui profilo si adatta a quello del punzone e con una certa distanza.

- Funzione: Fornisce il bordo di taglio contro il quale il punzone si taglia. Quando il punzone forza il materiale nel bottone della matrice, la sollecitazione è superiore alla resistenza al taglio del materiale e il materiale si rompe in modo netto.

- Spazio tra gli stampi: Uno dei parametri più importanti nella progettazione degli stampi è lo spazio tra il punzone e il bottone dello stampo.

- Gioco inadeguato: Causa taglio secondario, sovraccarico e rapida usura dell'utensile.

- Eccessivo gioco: Provoca un ribaltamento indesiderato sul bordo del pezzo e una grossa sbavatura.

- Gioco corretto: Garantisce un taglio pulito, con poco rollover e bava, che prolunga la durata dell'utensile. Il gioco ottimale è una percentuale dello spessore del materiale e dipende dal tipo di materiale.

- Materiali: I bottoni della matrice sono fabbricati con acciai da utensili di alta qualità (D2 è molto comune) o con carburo di tungsteno per garantire la massima durata come per i punzoni.

Piastre spogliarelliste

Una volta che il materiale viene perforato o tranciato da un punzone, l'elasticità del materiale fa sì che esso trattenga saldamente il punzone. Il lavoro della piastra di spellatura consiste nel rimuovere questo materiale dal punzone mentre questo si ritrae.

- Funzione: Per espellere il pezzo o la striscia di materiale in modo positivo dai punzoni durante la corsa di salita della pressa.

- Tipi:

- Spellicolatore fisso: Una piastra fissa con fori attraverso i quali vengono fatti passare i punzoni. Fornisce un'apertura costante attraverso la quale il materiale passa.

- Spogliatore a molla: Una piastra che si muove grazie a molle per impieghi gravosi. Cade con la matrice superiore, mantenendo il materiale piatto durante il processo di taglio e spellandolo durante la corsa di salita. Ciò è necessario per evitare la deformazione dei materiali e la planarità dei pezzi.

- Materiali: Di solito sono in acciaio legato e possono essere temprati, a seconda dell'uso.

Cilindri e molle di azoto

Questi elementi forniscono le necessarie capacità di spelatura, sollevamento e pressurizzazione.

- Molle elicoidali meccaniche: Sono realizzate con filo ad alta resistenza (ad esempio, cromo-silicio). Sono classificate in base al loro grado di servizio (ad esempio, medio, pesante, extra-pesante) e forniscono una forza maggiore quando vengono compresse. Sono economici e possono essere soggetti a fatica e a guasti dopo milioni di cicli.

- Molle a gas azoto: Si tratta di cilindri riempiti di azoto gassoso ad alta pressione. Presentano notevoli vantaggi rispetto alle molle meccaniche, come una forza di gran lunga superiore in un volume più piccolo, una forza più uniforme sulla corsa e una durata di vita più lunga e prevedibile. Sono l'opzione predefinita nelle applicazioni più impegnative.

Sollevatori e perni pilota

Sono parti essenziali per la movimentazione e l'allineamento dei materiali, in particolare negli stampi progressivi.

- Sollevatori: I sollevatori sono perni o guide, di solito a molla, che sollevano il nastro dalla superficie inferiore della matrice alla fine di ogni corsa. In questo modo, il nastro può essere alimentato facilmente alla stazione successiva senza essere trascinato sulla superficie dello stampo.

- Perni pilota: Si tratta di perni accuratamente posizionati, di solito a punta di proiettile, che vengono inseriti in fori già praticati nel nastro. Servono a fornire correzioni finali molto precise alla posizione del nastro in ogni stazione, in modo che la registrazione sia perfetta nell'operazione successiva.

Usura dei componenti: Una strategia per la manutenzione e la sostituzione

Tutti i componenti degli stampi di tranciatura sono soggetti a usura, indipendentemente dalla loro progettazione e dalla robustezza della loro costruzione. L'enorme forza, l'attrito e l'impatto, ripetuti migliaia o milioni di volte, sono destinati a causare un degrado delle prestazioni e un eventuale guasto. Non si tratta di un'indicazione di un utensile scadente, ma di una realtà operativa.

Le modalità di guasto più frequenti sono:

- Usura abrasiva: L'usura che si verifica in seguito all'attrito tra l'utensile e il pezzo. Viene percepita come smussamento dei taglienti.

- Usura adesiva (Galling): Saldatura e lacerazione microscopica delle superfici a contatto, in particolare tra perni di guida e boccole o punzoni e spelucchini.

- Scheggiatura/incrinatura (rottura per fatica): Frattura improvvisa di un componente sotto carico ciclico, di solito iniziata da un microscopico aumento di tensione. Questo fenomeno è tipico di punzoni e stampi.

- Deformazione: Alterazione permanente o plastica della forma di un componente in seguito a un sovraccarico.

- Fatica della molla: La perdita di resistenza o la rottura di una molla in seguito a un numero elevato di cicli.

Il guasto di un componente critico comporta l'arresto dell'intera linea di produzione. I costi immediati ed elevati sono rappresentati dalla perdita di tempo di produzione, dai costi di manodopera per la rimozione e la riparazione dello stampo e dalla possibilità di avere un gran numero di pezzi di scarto prodotti immediatamente prima di notare il guasto.

Di fronte a questa situazione, la maggior parte delle organizzazioni si riduce a un modello reattivo "run-to-failure". Una strategia di manutenzione e sostituzione proattiva è più intelligente e conveniente. Il componente in sé è raramente l'aspetto più costoso di un guasto a uno stampo, ma è il tempo di inattività. È molto più conveniente pianificare la sostituzione di parti ad alta usura con parti di qualità superiore prima che si rompano, piuttosto che sostituire un set di stampi da migliaia di dollari a causa del guasto di una parte.

Soluzione U-Need: Massimizzare i tempi di attività degli stampi utilizzando parti di ricambio di precisione

È qui che si rivela utile una partnership strategica. U-Need è un'azienda specializzata nella produzione di ricambi personalizzati ad alte prestazioni, in molti casi migliori di quelli originali. I nostri clienti non considerano i guasti dei componenti come un costo inevitabile, ma come un'opportunità di aggiornamento. Con una soluzione personalizzata U-Need, è possibile riacquistare l'accuratezza originale dello stampo e, in molti casi, aumentarne notevolmente la durata oltre le specifiche di progettazione originali, sostituendo un componente standard usurato. Questa strategia preventiva vi farà risparmiare molto denaro nel lungo periodo e trasformerà il vostro budget per la manutenzione in un investimento proattivo in tempi di attività e produttività.

Scelta dei materiali giusti per i componenti degli stampi

La scelta del materiale giusto per ogni componente è una decisione ingegneristica critica che bilancia prestazioni, durata e costi. Una conoscenza approfondita delle proprietà dei materiali è essenziale per qualsiasi progettista di stampi o costruttore di utensili. Le proprietà principali includono:

- Durezza: Resistenza di un materiale all'indentazione e alla graffiatura. Si misura sulla scala Rockwell C (HRC). Un'elevata durezza è essenziale per mantenere un tagliente affilato.

- Resistenza: Capacità di un materiale di assorbire l'energia d'urto senza fratturarsi. Spesso esiste un compromesso tra durezza e tenacità; i materiali estremamente duri tendono a essere più fragili.

- Resistenza all'usura: Capacità di resistere alla perdita di materiale per abrasione e adesione. È influenzata dalla durezza e dalla microstruttura del materiale (ad esempio, la presenza di particelle di carburo duro).

- Resistenza alla compressione: La capacità di resistere a pressioni elevate senza deformarsi.

Ecco un riepilogo dei materiali più comuni utilizzati per i componenti degli stampi:

| Categoria del componente | Materiali consigliati | Caratteristiche chiave e motivazioni |

| Componenti di taglio | Acciaio per utensili D2: elevata resistenza all'usura, buona tenacità. Il cavallo di battaglia del settore. | Eccellente per la tranciatura/perforazione di alti volumi di acciai dolci. |

| (Fustelle, bottoni a pressione) | Acciaio per utensili A2: Migliore tenacità rispetto al D2, buona resistenza all'usura. | Una scelta più sicura per le applicazioni con urti elevati o rischio di scheggiature. |

| Acciaio M2 ad alta velocità: Mantiene la durezza ad alte temperature. | Ideale per operazioni di punzonatura ad alta velocità in cui l'accumulo di calore è un problema. | |

| Acciai in polvere di metallo (PM): Molto tenaci, elevata resistenza all'usura. | Prestazioni superiori grazie alla distribuzione fine e uniforme del metallo duro. Un upgrade premium rispetto agli acciai da utensili convenzionali. | |

| Carburo di tungsteno: Estrema durezza e resistenza all'usura. | La scelta migliore per le corse estremamente lunghe su materiali abrasivi come l'acciaio inossidabile o l'acciaio elettrico. Costo elevato, minore tenacità. | |

| Componenti guida | Acciai da cementazione: (es. 8620) Superficie dura, nucleo tenace. | Economico e durevole per i perni di guida. |

| (Perni di guida, boccole) | Bronzo all'alluminio: proprietà autolubrificanti. | Spesso utilizzato per le boccole per ridurre l'attrito e prevenire la formazione di galli, soprattutto nelle applicazioni ad alta velocità. |

| Parti strutturali | Acciaio dolce (ad esempio, A36): Basso costo, facilmente lavorabile. | Adatta per le scarpe da stampo su stampi più piccoli e di basso tonnellaggio. |

| (Scarpe da stampo, piastre) | Acciaio a medio tenore di carbonio (es. 1045, 4140): Resistenza superiore. | Lo standard per la maggior parte delle scarpe per stampi, che offre un buon equilibrio tra resistenza e stabilità. |

| Ghisa (ad esempio, Meehanite): Eccellente smorzamento delle vibrazioni. | Preferito per stampi di grandi dimensioni, dove la stabilità e il controllo delle vibrazioni sono fondamentali. | |

| Componenti di formatura | Acciai per utensili D2, A2: Buona resistenza all'usura per le superfici di formatura. | Comunemente utilizzato per la formatura di punzoni e sezioni di stampi. |

| PEEK, PTFE, altri materiali plastici tecnici: Basso attrito, non marcante. | U-Need è in grado di lavorarli per applicazioni in cui la graffiatura o la marcatura di una superficie finita (ad esempio, l'acciaio inossidabile lucidato) è un problema. |

Parti di stampo personalizzate rispetto ai componenti standard

Quando è necessario sostituire un pezzo, gli ingegneri devono prendere una decisione: ordinare un pezzo standard o investire in un pezzo prodotto su misura.

La funzione delle parti standard

L'industria si affida a componenti standard, disponibili in ampi cataloghi. Sono facilmente accessibili, economici da usare per applicazioni generiche e di solito possono essere adeguati a stampi meno impegnativi o a produzioni più brevi. Sono un minimo sufficienti.

Le carenze della sufficienza

Il problema è che la produzione contemporanea difficilmente si accontenta di un livello sufficiente. L'aumento delle velocità, le tolleranze più strette, la maggiore durata degli utensili e l'uso di materiali difficili (acciai ad alta resistenza, leghe esotiche) spesso superano i limiti dei pezzi standard e richiedono l'uso di stampi. Un tipico pezzo di ricambio, nel migliore dei casi, riporta lo stampo alle sue prestazioni originali e limitate. Nel peggiore dei casi, sarà solo il nuovo punto di guasto.

Componenti personalizzati Valore strategico

È qui che i componenti personalizzati rappresentano un vantaggio decisivo. Un componente personalizzato non è una copia, ma una soluzione ingegnerizzata. È un'opportunità per studiare il guasto iniziale e sviluppare un sostituto che sia essenzialmente superiore.

Questa è l'essenza della proposta di valore di U-Need. Quando avete bisogno di un componente standard non adeguato alle vostre esigenze di prestazioni o di un pezzo speciale da adattare a un'apparecchiatura particolare, la nostra capacità di produzione personalizzata è la soluzione. La nostra quantità minima d'ordine (MOQ) è di un solo pezzo, in modo che possiate testare, convalidare e aggiornare senza un enorme investimento di capitale. Siamo un team con oltre 30 anni di esperienza nel settore e non ci limitiamo a leggere una stampa, ma lavoriamo con voi per risolvere i vostri problemi di attrezzaggio più impegnativi. Può trattarsi di una parte di stampo di tranciatura, di una parte di testa a freddo o di una parte critica di uno stampo a iniezione, ma noi abbiamo l'esperienza per fornire una soluzione che funzioni.

Risoluzione dei guasti più comuni dei componenti dello stampo di tranciatura

Qualsiasi tecnico o ingegnere il cui lavoro consiste nel mantenere in funzione una pressa deve avere una profonda conoscenza delle modalità di guasto. Ecco tre dei guasti più tipici e una soluzione passo dopo passo.

Modalità di guasto 1: scheggiatura del punzone o usura precoce

- Sintomi: L'estremità tagliente del punzone si arrotonda o si staccano piccoli frammenti (scheggiatura). Ciò provoca enormi bave sul pezzo, un maggiore fabbisogno di tonnellaggio e un guasto catastrofico finale.

- Cause potenziali:

- Gioco errato: Il gioco tra il punzone e il bottone della matrice è troppo ridotto, con conseguente cesoiamento secondario e forte carico laterale sulla punta del punzone.

- Disallineamento: Non c'è un perfetto allineamento tra la matrice superiore e quella inferiore e il punzone colpisce il bordo del bottone della matrice.

- Scelta di un materiale inadeguato: Il materiale utilizzato per il punzone non è abbastanza resistente per assorbire l'impatto o abbastanza resistente all'usura per tagliare il materiale.

- Il U-Necessità Soluzione: Una sostituzione comune può solo replicare il guasto. Il U-Necessità è quello di identificare la causa. Il nostro team di ingegneri, con un'esperienza media di oltre 15 anni, non si limiterà a effettuare una sostituzione, ma suggerirà un aggiornamento. Potrebbe trattarsi di un passaggio al D2, un acciaio per utensili PM più duro, o di un passaggio al carburo di tungsteno per offrire una migliore resistenza all'usura abrasiva. Ancora più importante, il fatto che siamo in grado di mantenere tolleranze di +/- 0,001 mm con le nostre attrezzature all'avanguardia, come le nostre smerigliatrici ottiche per curve PG, significa che il nuovo componente avrà il gioco e la geometria ottimali per funzionare nella sua applicazione, e questa è la causa più frequente di guasti.

Modalità di guasto 2: incrostazione o grippaggio del perno di guida

- Sintomi: Segni di abrasione, rigatura o aspetto saldato sui perni di guida o sulle boccole. Ciò aggiunge attrito, si riscalda e può provocare il grippaggio completo della matrice, un evento molto pericoloso e distruttivo.

- Possibili cause:

- Scarsa lubrificazione: È la causa più frequente.

- Contaminazione: Le particelle metalliche o altri detriti entrano nel gioco tra il perno e la boccola.

- Cattivo adattamento iniziale: Gioco inadeguato o cattiva finitura superficiale iniziale.

- La soluzione U-Need: U-Need affronta questo problema a livello di produzione. I nostri perni di guida e le nostre boccole sono prodotti con la migliore finitura superficiale, un Ra=0,1um a specchio, mediante rettifica di precisione e, se necessario, lucidatura manuale. Controlliamo che le tolleranze dimensionali e geometriche siano perfette utilizzando sofisticate apparecchiature metrologiche come le nostre CMM e i proiettori 2,5D. Questo garantisce un accoppiamento perfetto che riduce l'attrito e offre una forte protezione contro l'attrito fin dal primo giorno.

Modalità di guasto 3: Tiro del proiettile o incollaggio del pezzo

- Sintomi: Il piccolo pezzo di scarto (lo slug) non può cadere attraverso lo stampo dopo essere stato perforato, ma viene ritirato con il punzone retrattile. Allo stesso modo, un pezzo tranciato può aderire alla superficie del punzone. Ciò può causare danni allo stampo, difetti dei pezzi e arresto della pressa.

- Cause potenziali:

- Effetto vuoto: L'olio o il refrigerante possono sigillare il proiettile/pezzo e la superficie del punzone con un vuoto.

- Elasticità del materiale: Il materiale ritorna e trattiene il lato del punzone.

- Magnetismo: Magnetismo residuo del punzone o del materiale.

- La soluzione U-Need: Si tratta di un problema tradizionale che a volte richiede una soluzione personalizzata piuttosto che un pezzo di ricambio. I nostri ingegneri sono in grado di progettare e produrre punzoni con determinate caratteristiche anti-slug-pulling, tra cui perni di espulsione caricati a molla nel punzone, facce di taglio angolate per rompere il vuoto o rivestimenti speciali per ridurre al minimo l'attrito. Sappiamo quanto sia urgente e siamo quindi in grado di fornire queste soluzioni personalizzate con una rapidità incredibile, con tempi di consegna dei campioni di 3-5 giorni. Questo vi consentirà di testare, convalidare e applicare la soluzione finale senza interferire troppo con il vostro programma di produzione.

Costruite la vostra strategia di utensili intelligenti con U-Need

Per decenni, il modello predefinito per la manutenzione degli utensili è stato reattivo. Un utensile funziona fino a quando non si rompe, e a quel punto ci si affanna per ripararlo. Questo modello è inefficiente, imprevedibile e costoso. I produttori moderni di maggior successo sono passati a un modello proattivo: la Smart Tooling Strategy.

Passare dalla riparazione reattiva all'ottimizzazione proattiva

Una Smart Tooling Strategy è un approccio proattivo e informato sui dati per la gestione delle risorse di utensili. Privilegia la massima operatività, la qualità costante dei pezzi e il più basso costo totale di proprietà (TCO) rispetto al costo a breve termine di un singolo componente. Considera ogni sostituzione di componente non come una riparazione, ma come un'opportunità per migliorare le prestazioni e la longevità dell'intero sistema.

Questa strategia prevede:

- Identificare i componenti critici e ad alta usura degli stampi.

- Tracciare le loro prestazioni e stabilire intervalli di sostituzione prevedibili.

- Collaborare con un fornitore in grado di fornire componenti che non siano semplici sostituzioni, ma veri e propri miglioramenti delle prestazioni.

U-Need come vostro partner strategico

La costruzione e l'esecuzione di questa strategia richiede un partner con una profonda competenza tecnica, capacità produttive di livello mondiale e un impegno per il vostro successo. U-Need è quel partner.

- Esperienza e fiducia: Con una squadra che possiede Oltre 30 anni di precisione esperienza di lavorazioneAbbiamo guadagnato la fiducia di oltre 300 clienti in oltre 20 paesi. Abbiamo prodotto oltre 35.000 parti uniche non standard, ognuna delle quali rappresenta una soluzione a una sfida specifica del cliente.

- Capacità integrate: Il nostro ISO 9001Struttura certificata :2015 è una testimonianza del nostro impegno per la qualità. Ospita una suite completa di apparecchiature internazionali di alto livello, da Takisawa (Giappone), GF AgieCharmille (Svizzera) e Seibu/Sodick (Giappone).. Questa integrazione verticale ci permette di controllare l'intera catena di produzione, dalla valutazione iniziale del progetto e dall'approvvigionamento dei materiali fino al complesso trattamento termico e alla selezione di oltre 20 opzioni di finitura superficiale. È così che raggiungiamo e manteniamo il nostro 99,3% tasso di qualificazione dei pezzi.

- Personalizzazione e reattività senza pari: Crediamo che ogni cliente, indipendentemente dalle sue dimensioni, meriti di avere accesso a un'ingegneria di livello mondiale. Sosteniamo la vostra innovazione con un MOQ di 1 pezzo e fornire preventivi entro 24 ore. Le nostre linee di produzione flessibili e il nostro team di esperti ci consentono di rispondere agli ordini urgenti e di fornire soluzioni con una velocità leader sul mercato.

- La garanzia U-Need: Il vostro successo è il nostro successo. Sosteniamo il nostro lavoro con una garanzia completa Garanzia di 1 annoUn tempo di risposta di 24 ore per qualsiasi problema e l'impegno a fornire una soluzione entro 3 giorni. Non forniamo solo un pezzo, ma la pace della mente.

Smettete di trattare gli utensili come un bene usa e getta. Contattate il nostro team tecnico di vendita oggi stesso per discutere di come una strategia di attrezzaggio intelligente, basata sui componenti di precisione di U-Need, possa migliorare le vostre attività e garantire un ritorno misurabile sugli investimenti.