I pilastri del successo nel mondo della produzione di parti metalliche in grandi volumi sono la precisione, la velocità e l'economicità. Come tipo fondamentale di stampaggio dei metalli, lo stampaggio progressivo è una delle tecnologie di formatura dei metalli più potenti al mondo, con miliardi di componenti complessi prodotti ogni anno per alimentare i settori automobilistico, elettronico, medico e dei beni di consumo. Per gli ingegneri, i responsabili degli acquisti e i progettisti di prodotti, una conoscenza approfondita di questo processo non è solo vantaggiosa, ma è anche fondamentale per il successo dell'introduzione di un prodotto.

Questa autorevole guida fornisce una descrizione tecnica e dettagliata dello stampaggio progressivo dei metalli. Ne analizzeremo la meccanica interna, la confronteremo con altri processi tradizionali e ne esamineremo i vantaggi e gli svantaggi. Ne discuteremo gli utilizzi essenziali, ne decifreremo le complessità di gestione dei costi e degli utensili e forniremo consigli pratici di Design for Manufacturability (DFM). Infine, vi forniremo informazioni su come scegliere il partner di produzione più adatto e guarderemo al futuro di questa tecnologia essenziale. Questa guida sarà il vostro strumento più prezioso, sia che siate all'inizio della valutazione di un progetto, sia che stiate cercando di ottimizzare una linea di produzione esistente.

Che cos'è lo stampaggio progressivo?

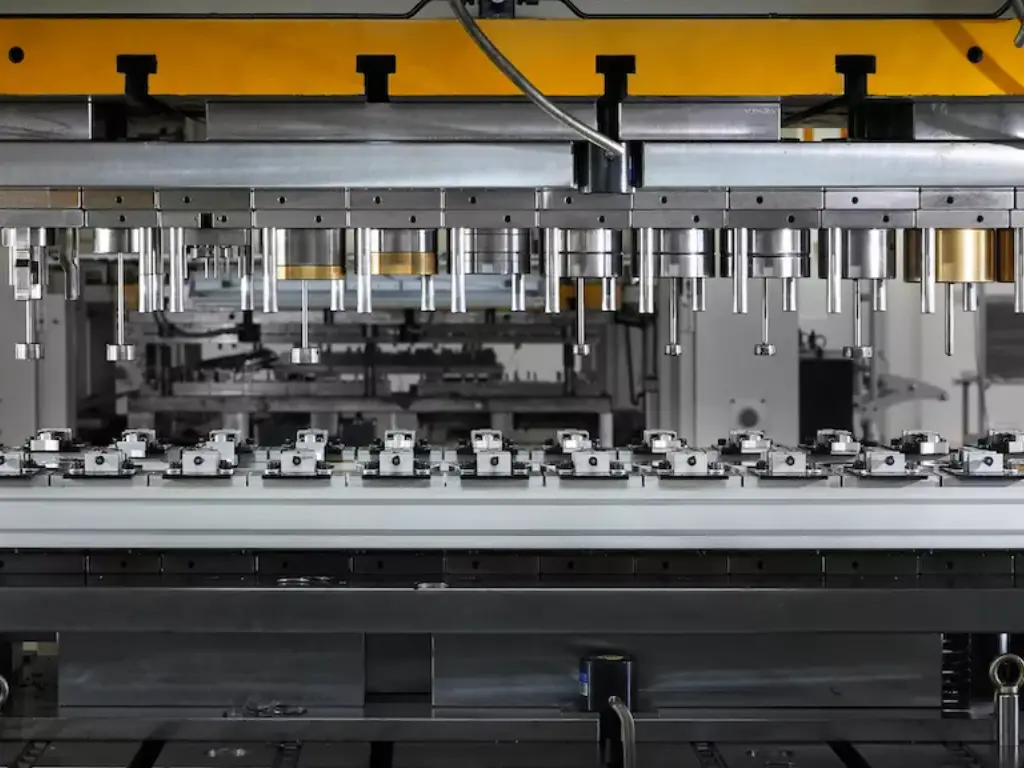

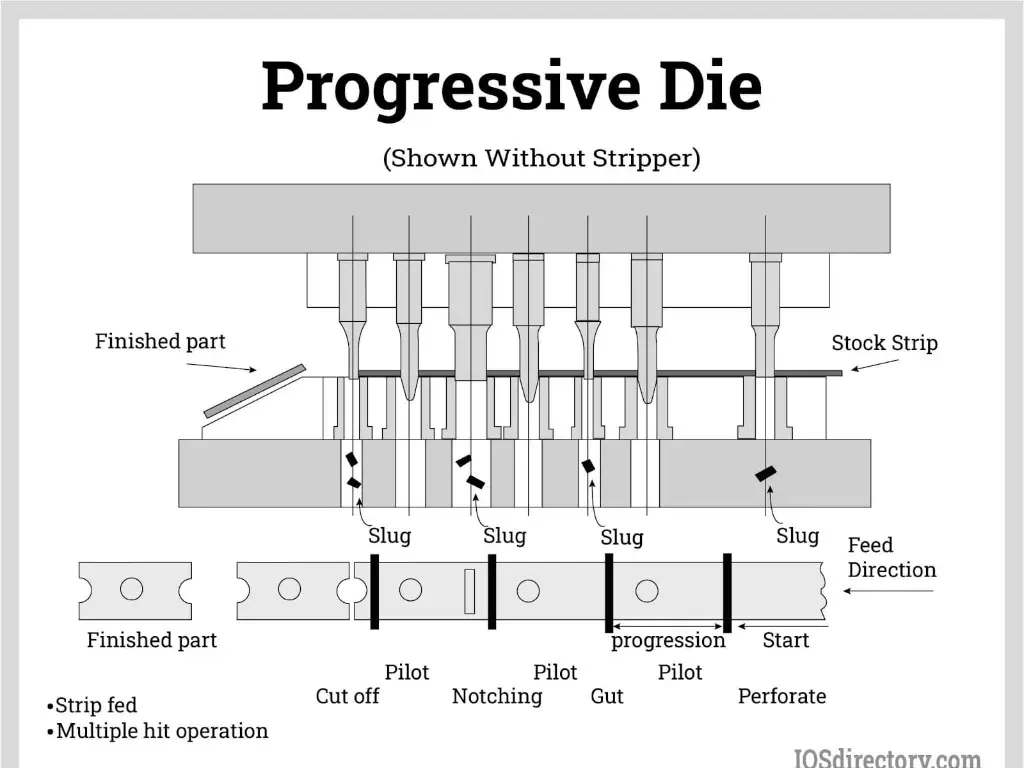

Lo stampaggio a matrice progressiva è un processo di formatura dei metalli rapido e automatizzato che crea pezzi complessi da una bobina continua di lamiera. Il carattere progressivo del processo di stampaggio progressivo è dato dalla successione di operazioni sequenziali eseguite sulla striscia di metallo mentre questa si muove - o avanza - attraverso una sequenza di stazioni di lavoro in un singolo stampo di stampaggio. Lo stampo ha una serie di stazioni, ognuna delle quali esegue un'operazione diversa, ad esempio punzonatura, coniatura, piegatura o imbutitura. Il nastro portante, che è una striscia continua di metallo, trasporta con precisione il pezzo tra le stazioni fino all'ultima stazione, dove il pezzo finito viene tagliato dal nastro.

L'intero processo è contenuto in una pressa di stampaggio, che dà la forza di tagliare e modellare il materiale. È una sinfonia di perfezione meccanica ed è costruita per funzionare ininterrottamente, ad alto volume, con poca manodopera dopo l'installazione.

Il processo passo dopo passo:

- Svolgimento e alimentazione del materiale: La lamiera grezza, che può essere acciaio, alluminio, rame o altre leghe, si presenta sotto forma di un grande coil. Questa bobina viene messa su uno svolgitore e passata in una raddrizzatrice per eliminare l'incavo della bobina (la curvatura naturale del materiale). Il nastro raddrizzato viene quindi spinto con precisione nello stampo progressivo da un sistema di alimentazione automatico a un incremento controllato, chiamato passo.

- Avanzamento nella fossa: Lo stampo è un dispositivo complicato e robusto, normalmente costruito in acciaio per utensili temprato e dotato di diverse stazioni. Lo stampo si chiude mentre la pressa si muove verso l'alto e verso il basso, e su ogni stazione viene eseguita contemporaneamente una particolare operazione.

- Pilotaggio: La punzonatura dei fori pilota nel nastro portante è una delle prime stazioni più importanti. Nelle stazioni successive, i piloti a forma di cono nella metà superiore dello stampo vengono inseriti in questi fori prima di qualsiasi formatura. In questo modo si ottiene un perfetto allineamento del nastro ad ogni corsa della pressa, essenziale per ottenere tolleranze ristrette.

- Operazioni di stampaggio: Il nastro viene fatto passare attraverso una serie di stazioni che possono comprendere:

- Piercing/Punzonatura: creazione di fori, fessure o ritagli.

- Piegatura/formatura: Realizzazione di angoli, flange o forme complesse.

- Disegno: Forme a coppa poco profonde.

- Coniatura/goffratura: Stampaggio di dettagli come loghi, testi o nervature di irrigidimento.

- Rifilatura: Rimozione del materiale non necessario.

- Espulsione della parte: L'ultima parte è la separazione del pezzo completato dal nastro portante. Le sezioni finite vengono spinte fuori dalla pressa, di solito su un nastro trasportatore per essere raccolte, e il resto dello scheletro del nastro portante viene tagliato in piccoli pezzi per rendere efficiente la raccolta e il riciclaggio degli scarti.

Poiché tutte queste operazioni vengono eseguite in un unico stampo in una pressa, lo stampaggio a matrice progressiva può produrre centinaia o addirittura migliaia di pezzi al minuto ed è quindi un processo di produzione di massa estremamente efficiente.

(Un video animato inserito qui illustrerebbe efficacemente l'avanzamento della striscia di metallo attraverso le stazioni dello stampo).

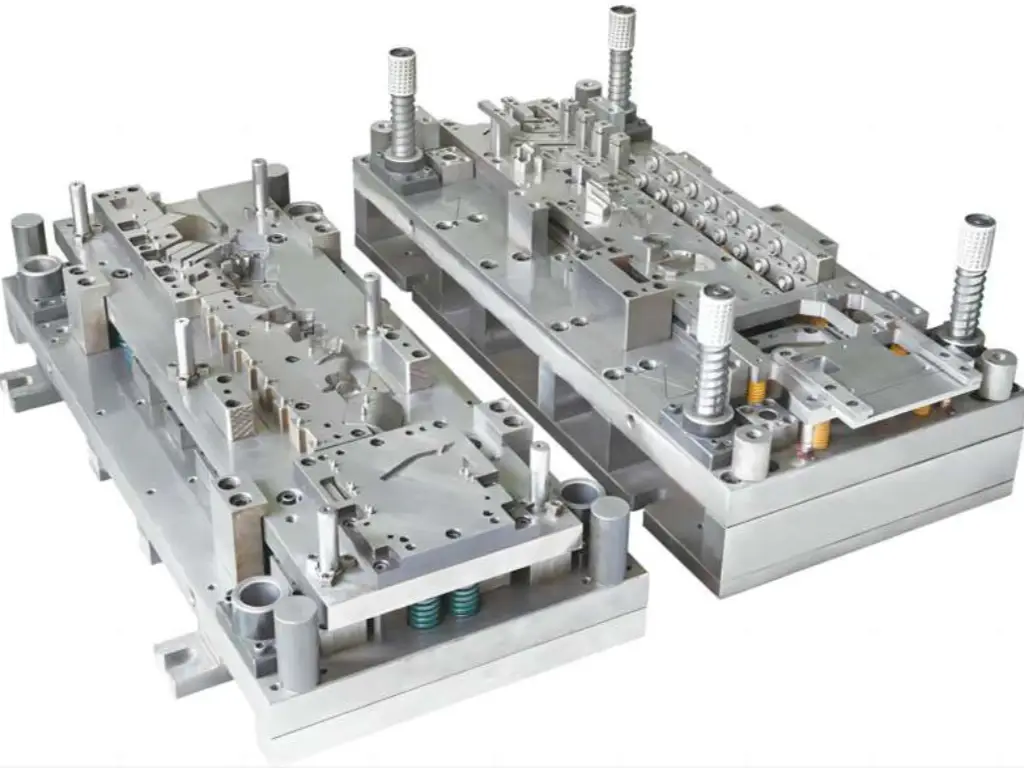

Anatomia di uno stampo progressivo: componenti chiave

Per comprendere il processo e i suoi costi, è importante conoscere le parti principali che costituiscono uno stampo progressivo. Questi componenti operano in condizioni severe e la loro qualità determina le prestazioni e la durata dell'utensile.

Fonte: IQSdirectory.com

- Set di fustelle: È la base dell'utensile. È composto da un pesante pattino superiore e da un pattino inferiore, solitamente in ghisa o acciaio. Questi pattini sono lavorati secondo specifiche esatte per mantenere tutte le altre parti in perfetto allineamento attraverso perni di guida e boccole, in modo che lo stampo si chiuda allo stesso modo ogni volta che la pressa viene azionata.

- Pugni: Sono le parti maschio che eseguono il taglio o la sagomatura del materiale. Sono esposti a forti urti e sollecitazioni e quindi sono componenti ad alta usura.

- I punzoni da perforazione vengono applicati per creare fori.

- I punzoni di formatura sono progettati per piegare, disegnare o coniare il materiale nella geometria desiderata. L'accuratezza del loro lavoro si riflette direttamente sulla precisione del pezzo finale.

- Pulsanti di stampo / Matrice: Sono l'equivalente femminile dei punzoni e di solito sono inserti di precisione in acciaio temprato o in carburo. Quando si pratica un foro, il punzone entra nel bottone della matrice per tranciare in modo netto il materiale. Come i punzoni, sono articoli ad alta usura che devono essere sostituiti periodicamente.

- Piloti: Si tratta di perni a forma di cono, rettificati con precisione, che si inseriscono in fori pilota sulla striscia portante. Si tratta di dispositivi strettamente di allineamento, eppure sono essenziali. I piloti sono direttamente coinvolti nell'elevata ripetibilità e nelle strette tolleranze dei pezzi finali, grazie all'accurata localizzazione del nastro prima di ogni operazione di formatura o taglio.

- Piastra di spogliazione: Il materiale tende ad aderire ai punzoni quando questi si ritraggono all'apertura della pressa dopo una corsa. La piastra di spellatura è una piastra che racchiude i punzoni ed è caricata a molla. Afferra saldamente la striscia di materiale durante tutto il processo e la stacca dai punzoni quando questi si ritirano, in modo che la striscia possa passare liberamente alla stazione di lavoro successiva.

- Sollevatori e guide: Si tratta di una serie di perni, binari e blocchi che guidano, sollevano e sostengono il nastro portante durante il passaggio attraverso lo stampo. Impediscono che il nastro si pieghi o si afflosci e consentono un'alimentazione affidabile e senza inceppamenti tra le stazioni.

- Inserti per stampi / blocchi: Il blocco matrice è solitamente costituito da un unico pezzo di costoso acciaio per utensili, ma le aree complesse o soggette a forte usura possono essere realizzate come inserti separati e sostituibili. Questi inserti, che mantengono la geometria di taglio o di formatura essenziale, possono essere prodotti con materiali di alta qualità, come il carburo di tungsteno. Questo design modulare è una delle principali misure di risparmio sui costi; quando un'area si usura, deve essere sostituito solo il piccolo inserto, non l'intero, enorme blocco matrice. Questa filosofia di sostituzione mirata è il fulcro di un'efficace gestione del ciclo di vita degli utensili.

Stampo progressivo vs. Stampo di trasferimento vs. Fourslide

La scelta del giusto processo di stampaggio è una decisione critica che influisce sul costo degli utensili, sulla velocità di produzione e sulla complessità dei pezzi. Lo stampo progressivo non è una soluzione unica. La comprensione dei suoi vantaggi rispetto ad altri metodi comuni, come lo stampaggio con stampo transfer e lo stampaggio a quattro o più facce, è fondamentale per una corretta pianificazione del progetto.

| Caratteristica | Stampaggio progressivo | Stampaggio a trasferimento | Timbratura a quattro o a più facce |

| Come funziona | Il nastro metallico continuo passa attraverso uno stampo a più stazioni. | I singoli pezzi vengono spostati tra stampi separati mediante un sistema di trasferimento. | Il materiale viene modellato da più utensili che si muovono da direzioni diverse. |

| Ideale per | - Pezzi di piccole e medie dimensioni ad alto volume - Terminali, staffe, schermature | - Pezzi grandi o imbutiti - Pezzi che necessitano di libero accesso | - Curvature complesse e complesse - Clip, molle, forme di filo |

| Tasso di produzione | Molto alto | Medio-Alto | Medio |

| Investimento in utensili | Alto | Molto alto | Medio-Alto |

| Uso del materiale | Buono (la striscia portante è uno scarto) | Discreto (gli spazi vuoti possono creare rifiuti) | Eccellente (scarti minimi) |

| Impostazione e cambio formato | Lungo | Molto lungo | Medio |

In sintesi, stampaggio progressivo è il re della velocità e dell'efficienza per la produzione di grandi volumi di pezzi che possono essere trasportati su un nastro. Stampo di trasferimento offre una maggiore flessibilità per i pezzi più grandi o più profondi che non possono rimanere attaccati a un nastro, al costo di un maggiore investimento in utensili e di velocità più basse. Timbratura a quattro facce si ritaglia una propria nicchia, eccellendo nella produzione di forme di filo e nastro piccole e molto complesse che sarebbe difficile o impossibile creare con una pressa verticale convenzionale.

Vantaggi e limiti principali per il vostro progetto

Per prendere una decisione consapevole è necessario avere una visione equilibrata della tecnologia. Sebbene lo stampaggio progressivo sia incredibilmente potente, è essenziale soppesarne i vantaggi rispetto ai limiti nel contesto dei requisiti specifici del progetto.

Vantaggi dello stampaggio progressivo

- Tasso di produzione rapido: Questo è il punto di forza maggiore. I ritmi di produzione sono molto elevati grazie all'alimentazione automatizzata e all'esecuzione di diverse operazioni ad ogni colpo di pressa. Ciò rende il processo adatto a ordini di grandi dimensioni (di solito da decine di migliaia a milioni di pezzi) con tempi di consegna brevi.

- Basso costo dei pezzi a Volume: Il costo degli utensili è elevato, ma il costo del pezzo è estremamente basso una volta avviata la produzione. Le economie di scala sono notevoli grazie all'alta velocità, alla natura automatizzata e alla poca manodopera richiesta. Di solito è il processo di formatura dei metalli più economico quando si tratta di grandi quantità di produzione.

- Buono Ripetibilità e Coerenza: La geometria fissa dello stampo e la precisione del sistema di alimentazione controllano il processo. Dopo che lo stampo è stato qualificato, tutti i pezzi prodotti saranno virtualmente uguali a quello precedente. In questo modo si ottengono tolleranze strette e una qualità ripetibile per l'intero ciclo di produzione, essenziale nelle applicazioni in cui l'intercambiabilità dei pezzi è fondamentale, come nel settore automobilistico ed elettronico.

- Meno materiale di scarto: Uno stampo progressivo correttamente progettato avrà una disposizione dei nastri portanti (nesting) ben studiata, che consentirà di produrre il maggior numero di pezzi da un determinato pezzo di materiale. Questo uso efficace dei materiali riduce gli sprechi rispetto ad altri processi, contribuendo a ridurre il costo totale dei pezzi.

Limitazioni dello stampaggio progressivo

- Elevati costi iniziali di attrezzaggio: Il primo svantaggio è che progettare e costruire uno stampo progressivo è molto costoso. Si tratta di strumenti di precisione, di natura complessa, che possono costare da decine di migliaia a centinaia di migliaia di dollari, a seconda della complessità del pezzo, delle sue dimensioni e della durata desiderata. Sono molto costosi e quindi non adatti a prototipi o piccole produzioni.

- Inappropriato per i bassi volumi: Il costo degli utensili è elevato, quindi è necessario un grande volume di produzione per giustificare l'investimento e produrre un prezzo competitivo dei pezzi. Prima di decidere di utilizzare questa tecnologia, è necessario calcolare bene il punto di pareggio.

- Vincoli di progettazione: Il pezzo deve essere progettato in modo da poter essere trasportato tra le stazioni sul nastro portante fino all'ultima operazione. Ciò può talvolta comportare limitazioni alla geometria del pezzo. Inoltre, poiché tutte le operazioni vengono eseguite in un'unica direzione della pressa (verticalmente), le caratteristiche che devono essere formate in più di una direzione non possono essere realizzate senza complicati meccanismi all'interno dello stampo.

- Tempi di consegna degli utensili: La progettazione, la costruzione e la qualificazione di un nuovo stampo progressivo è un processo che richiede molto tempo e può richiedere diverse settimane o mesi. Questo tempo di attesa deve essere considerato nel programma totale del progetto.

Applicazioni chiave nei principali settori industriali

L'efficienza, la precisione e l'economicità dello stampaggio progressivo ne hanno fatto una tecnologia indispensabile in un'ampia gamma di settori. Le sue applicazioni sono onnipresenti e si trovano in molti dei prodotti che utilizziamo quotidianamente. La comprensione di queste applicazioni fornisce un contesto reale del valore del processo.

Automotive

Uno dei maggiori consumatori di pezzi stampati progressivi è l'industria automobilistica, dove grandi volumi, tolleranze strette e affidabilità non sono negoziabili.

- Connettori e terminali: Un veicolo ha decine, o addirittura centinaia, di terminali e connettori di precisione in ogni cablaggio per instradare alimentazione e dati. L'unico modo possibile per realizzarli nella scala e al costo necessari è lo stampaggio progressivo.

- Staffe e Clip: Le staffe di montaggio dei piccoli sensori nel vano motore, le clip di rivestimento interno e i componenti dell'arrotolatore delle cinture di sicurezza sono tutti pezzi stampati utilizzati per fissare e sostenere il veicolo.

- ECU e gli alloggiamenti dei moduli: Lo stampaggio progressivo è comunemente utilizzato per realizzare le custodie metalliche protettive delle unità di controllo elettronico (ECU) e di altri moduli elettronici, per offrire schermatura EMI/RFI e protezione fisica.

- Schermi termici: Gli scudi termici in alluminio o acciaio, sottili e stampati, che proteggono le parti sensibili dal calore dei gas di scarico, vengono prodotti in grandi quantità.

Elettronica e telecomunicazioni

L'industria elettronica è un settore ad alto ritmo in cui la miniaturizzazione e la precisione sono importanti. Lo stampaggio progressivo fornisce i pezzi complessi e di alta precisione necessari per un'enorme varietà di dispositivi.

- EMI/RFI Schermatura: Le scatole o schermature metalliche stampate sono progettate su misura per isolare i componenti elettronici sensibili dalle interferenze elettromagnetiche e a radiofrequenza, un'esigenza fondamentale per smartphone, router e computer.

- Piombo Cornici: Si tratta di telai metallici che supportano i chip di silicio e li collegano ai pin esterni di un pacchetto di circuiti integrati. Richiedono una precisione microscopica, che si adatta perfettamente allo stampaggio progressivo.

- Contatti e connettori: I gusci dei connettori USB, i contatti interni della batteria, i connettori scheda-scheda e molti altri sono realizzati con parti stampate e sono essenziali per realizzare connessioni elettriche affidabili.

- Dissipatori di calore: I piccoli dissipatori di calore in alluminio stampato sono presenti in molti dispositivi per raffreddare i processori e i componenti di potenza.

Dispositivi medici

Il settore sanitario richiede la massima precisione, igiene e tracciabilità dei materiali. Lo stampaggio progressivo viene applicato per produrre parti di apparecchiature chirurgiche sia monouso che durevoli.

- Parti di strumenti chirurgici: La maggior parte delle parti di cucitrici chirurgiche, degli strumenti da taglio e di altri strumenti chirurgici portatili sono stampati in acciaio inossidabile per uso medico.

- Involucro del dispositivo impiantabile: Gli alloggiamenti protettivi di dispositivi come pacemaker e defibrillatori necessitano di alloggiamenti metallici ermetici e biocompatibili, che possono essere prodotti mediante imbutitura o stampaggio progressivo.

- Parti di apparecchiature diagnostiche: Le parti di apparecchiature diagnostiche, come i componenti di macchine diagnostiche, sistemi di controllo fluidici e apparecchiature di test, sono spesso prodotte mediante stampaggio grazie alla loro ripetibilità ed economicità.

Aerospazio e Difesa

Sebbene i volumi del settore aerospaziale siano generalmente inferiori a quelli del settore automobilistico, lo stampaggio progressivo viene applicato anche a pezzi standardizzati e di volume elevato, dove la precisione e l'integrità del materiale sono fondamentali.

- Elementi di fissaggio, spessori e rondelle: Elementi di fissaggio standard e personalizzati, spessori di precisione per compensare le tolleranze e rondelle speciali sono stampati in un'ampia gamma di tipi.

- Piccoli componenti strutturali: Piccole staffe, raccordi e altri componenti strutturali non critici sono spesso stampati in leghe di alluminio o acciaio ad alta resistenza.

Comprendere e gestire i costi degli stampi progressivi

Per qualsiasi project manager o ingegnere, il controllo dei costi è un obiettivo primario. Nel caso dello stampaggio progressivo, la struttura dei costi è fortemente influenzata dall'investimento iniziale per gli utensili. Una comprensione completa di come gestire i costi sia iniziali che a lungo termine è fondamentale per massimizzare il ritorno sull'investimento (ROI) del progetto.

Investimento iniziale vs. risparmio a lungo termine

Il modello economico dello stampaggio progressivo è un classico compromesso. Si accetta un costo iniziale elevato per "acquistare" un prezzo per pezzo estremamente basso per la durata di una lunga produzione.

- La scomposizione dei costi di attrezzaggio: Il costo iniziale dello stampo è una combinazione di diversi fattori:

- Design e ingegneria: Ore spese da progettisti esperti per modellare il pezzo, pianificare il layout della striscia e progettare le stazioni dello stampo.

- Materie prime: Il costo degli acciai da utensili di alta qualità (come il D2 o il metallo duro per le aree ad alta usura) e la base della matrice.

- Precisione Lavorazione: L'uso estensivo della fresatura CNC, dell'elettroerosione a filo, dell'elettroerosione a tuffo e della rettifica di precisione per creare i componenti dello stampo con tolleranze al micron.

- Assemblea e prova: Il processo ad alta intensità di lavoro che consiste nell'assemblare lo stampo, testarlo ed effettuare microregolazioni per garantire che produca pezzi conformi a tutte le specifiche.

- Calcolo del punto di pareggio: La decisione di investire in uno stampo progressivo dipende dal punto di pareggio: il volume al quale il costo totale dello stampaggio progressivo diventa inferiore a quello di un processo alternativo (come il taglio laser e la formatura). Un calcolo semplificato è il seguente:

- Volume di break-even = (Costo progressivo degli utensili) / (Costo per pezzo (alternativo) - Costo per pezzo (progressivo))

- Questo calcolo evidenzia perché per giustificare l'investimento sono necessari volumi di decine o centinaia di migliaia.

Il fattore nascosto: Manutenzione e ciclo di vita degli utensili

Il ROI effettivo di uno stampo progressivo non è solo il costo dello stampo, ma anche la sua vita produttiva. Un altro costo che di solito non viene considerato nello stampaggio progressivo è la manutenzione a lungo termine degli utensili e i tempi di inattività. Gli stampi sono utensili di precisione esposti a enormi sollecitazioni dovute a milioni di cicli ad alto impatto. Parti importanti come punzoni, piloti e inserti per stampi sono destinati a usurarsi, scheggiarsi o rompersi. Il metodo convenzionale può includere costose riparazioni di emergenza o, nel peggiore dei casi, la sostituzione dell'intero costoso set di stampi.

Ma un approccio più economico è la manutenzione proattiva, orientata al ciclo di vita, con ricambi personalizzati di alta qualità. Non si tratta di una semplice riparazione, ma di un piano per ottenere il massimo dal bene.

Aumento della durata dello stampo e riduzione dei costi grazie a parti di stampo personalizzate

È qui che la produzione di componenti specializzati è essenziale. U-Need è specializzata in parti di stampi di precisione e personalizzati, in particolare stampi progressivi, stampi a iniezione e altre attrezzature industriali. L'intero modello aziendale è progettato per rispondere ai costi operativi a lungo termine dei nostri clienti. È possibile aumentare notevolmente il ciclo di vita dell'investimento iniziale e ridurre i costi di manutenzione sostituendo solo i componenti critici usurati e non l'intero stampo.

Abbiamo sviluppato la nostra esperienza nel settore delle lavorazioni meccaniche di precisione per oltre 30 anni e siamo in grado di coprire le 60-70% parti di usura fondamentali che costituiscono il cuore di qualsiasi utensile, come ad esempio gli stampi a freddo, di tranciatura e a iniezione. Quando un punzone in acciaio per utensili standard si usura, siamo in grado di riprogettare e produrre un ricambio in carburo di grado superiore, che può avere una durata doppia o addirittura tripla. In caso di guasto di un inserto di formatura complesso, il nostro team di ingegneri (con un'esperienza media di oltre 15 anni) è in grado di riprodurlo con una precisione fino a +/- 0,001 mm, e in molti casi persino migliore dell'originale.

Utilizziamo le migliori attrezzature al mondo, come le rettifiche a curva ottica PG, per produrre profili ultraprecisi su punzoni e inserti, tolleranze e finiture superficiali che non possono essere ottenute in un'officina meccanica standard. Questo ci permette di produrre pezzi per le applicazioni più difficili, come gli stampi per semiconduttori con raggi d'angolo interni di 0,02 mm. Non ci limitiamo a sostituire i pezzi, ma li miglioriamo puntando su materiali di alta qualità, tecniche di produzione all'avanguardia come l'elettroerosione a specchio e la lavorazione multiprocesso e una conoscenza approfondita dei modelli di usura degli utensili. Questa strategia proattiva aiuterà le vostre linee di produzione a rimanere in funzione con tempi di inattività minimi e trasformerà i vostri utensili in una risorsa ad alte prestazioni a lungo termine anziché in un costo di consumo.

Considerazioni sulla progettazione critica (DFM) per lo stampaggio

Una progettazione efficace dei componenti è una collaborazione tra il progettista del prodotto e l'ingegnere di produzione. L'applicazione dei principi del Design for Manufacturability (DFM) fin dalle prime fasi è il modo più efficace per ridurre i costi, migliorare la qualità e garantire un lancio di produzione senza problemi.

Selezione del materiale

La scelta del materiale influenza il costo, la formabilità e le prestazioni del pezzo finale.

- Formabilità: L'acciaio a basso tenore di carbonio, l'alluminio e le leghe di rame sono altamente duttili e possono essere facilmente formati in curve e trafile complesse. Gli acciai inossidabili e gli acciai ad alta resistenza (HSS) sono meno tolleranti e possono richiedere raggi di curvatura maggiori e utensili più robusti.

- Costo: La materia prima è uno dei principali fattori di costo dei componenti. Chiedetevi sempre se un materiale più costoso è davvero necessario per i requisiti funzionali dell'applicazione.

- Durezza e usura: La durezza del materiale influisce sul tasso di usura dello stampo. La tranciatura di materiali abrasivi o molto duri richiederà la costruzione dello stampo con acciai da utensili più costosi e resistenti all'usura, come il carburo.

Tolleranze

Il costo è direttamente ed esponenzialmente influenzato dalla tolleranza.

- Specificare solo ciò che è necessario: Più stretta è la tolleranza, più costosa sarà la costruzione e il supporto dello stampo. Una tolleranza di +/- 0,1 mm è normale e abbastanza facile da ottenere. Per ottenere una tolleranza di ±0,01 mm, sono necessari una produzione e un controllo di qualità molto più accurati.

- Livello micron Precisione: Sono possibili tolleranze fino a +/- 0,001 mm, come dimostrato da negozi specializzati come U-Need, ma dovrebbero essere utilizzate solo per le caratteristiche funzionali più importanti. Uno degli errori di progettazione più comuni e costosi è la sovratolleranza di un pezzo.

Caratteristiche dei fori e delle fessure

Per evitare di rompere i punzoni e garantire la qualità dei pezzi, seguire queste regole empiriche.

- Diametro del foro in funzione dello spessore del materiale: Lo spessore di un foro perforato deve essere almeno pari al diametro del foro. Nel caso di materiali più duri, questo rapporto deve essere ancora maggiore (ad esempio, 2:1). In caso contrario, i punzoni potrebbero usurarsi eccessivamente e rompersi.

- Distanza tra le caratteristiche: La distanza tra il bordo di un foro e il bordo del pezzo, o tra due fori, deve essere almeno due volte lo spessore del materiale per evitare distorsioni e preservare la resistenza del materiale.

Curve e forme

Il processo di realizzazione delle curve deve tenere conto delle proprietà del materiale.

- Raggi minimi di curvatura: Tutti i materiali hanno un raggio di curvatura interno minimo al di sotto del quale si incrinano. Questo raggio è solitamente indicato come multiplo dello spessore del materiale (ad es. 1T, 2T). Consultare le schede tecniche dei materiali per trovare raccomandazioni specifiche. Eseguire sempre il raggio più ampio possibile.

- Ritorno a molla: Nel caso di un materiale che viene piegato, tenderà a tornare un po' indietro una volta rimossa la pressione di formatura. Questo fenomeno è chiamato ritorno elastico e deve essere consentito nello stampo mediante una piegatura eccessiva del pezzo. Questo fenomeno può essere previsto e preso in considerazione da progettisti esperti.

- Orientamento di piegatura: La piegatura lungo la direzione della venatura del materiale può causare la fessurazione del materiale stesso. Le piegature devono essere sempre orientate ad angolo retto rispetto alla venatura.

Design della striscia portante

Sebbene il progettista si occupi dell'ultima parte, il nastro portante è altrettanto importante in termini di producibilità. La striscia deve essere sufficientemente rigida da sostenere il pezzo in tutte le stazioni senza distorsioni e offrire posti sicuri per i fori pilota.

Scegliere il giusto partner per la timbratura

Il successo del vostro progetto dipende in larga misura dalle capacità e dalla filosofia del vostro partner di produzione. La scelta di un fornitore deve andare ben oltre il semplice confronto dei prezzi. State scegliendo un partner che sarà un'estensione del vostro team, responsabile della gestione di una risorsa critica: i vostri utensili.

Ecco una lista di controllo degli elementi da ricercare:

- Ingegneria e DFM Competenza

Un preventivo a basso costo non vale nulla se il fornitore non è in grado di fornire un supporto tecnico iniziale. Un partner eccellente agisce come un consulente.

- Cosa chiedere: "Potete fornire un rapporto DFM sul nostro progetto? Quali suggerimenti avete per ridurre i costi o migliorare la qualità?".

- Cosa fare Cerca: Cercate un partner con un team di ingegneri dedicato che possa offrire suggerimenti concreti. Un partner come U-Necessità, con un Un team di oltre 20 ingegneri con una media di 15 anni di esperienzaha la profonda esperienza necessaria per analizzare un pezzo e consigliare modifiche che consentano di risparmiare sulla durata del progetto.

- Sistemi di produzione e qualità

La qualità dei pezzi è un riflesso diretto della qualità delle attrezzature e dei processi del partner.

- Cosa chiedere: "Possiamo vedere la lista delle vostre attrezzature? Quali sono le vostre certificazioni di qualità? Qual è il vostro processo di controllo qualità?".

- Cosa fare Cerca: Un fornitore di alto livello avrà investito in attrezzature di livello mondiale (GF AgieCharmille, Sodick, Takisawa). Saranno ISO 9001:2015 certificato e hanno un processo di controllo qualità in più fasi, che comprende l'ispezione del materiale in entrata, i controlli in corso d'opera e l'ispezione finale full-dimensionale con l'utilizzo di apparecchiature avanzate come CMM e proiettori 2,5D. Un tasso di superamento dichiarato di 99.3% o superiore è un forte indicatore di un solido controllo del processo.

- Gestione del ciclo di vita degli strumenti e assistenza

È questo che fa la differenza tra un fornitore e un partner. Il loro atteggiamento nei confronti della manutenzione degli utensili dimostra il loro interesse per il vostro successo operativo a lungo termine.

Cosa chiedere: Qual è la vostra procedura di manutenzione e riparazione degli utensili? Dove acquistate i pezzi di ricambio? In quanto tempo rispondete a un'emergenza di caduta della linea?".

Cosa fare Cerca: La risposta migliore a questa domanda è un approccio proattivo. Nel valutare un partner, informatevi sulla sua catena di fornitura di componenti critici. La capacità di ordinare rapidamente pezzi non standard e di lunga durata è essenziale per ridurre i tempi di fermo. Questo vale non solo per gli stampi, ma anche per le attrezzature di stampaggio.

Siamo il partner strategico dei migliori produttori di U-Need. Progettiamo anche componenti di attrezzature personalizzate insieme a parti di stampi, in modo che tutta la vostra linea di produzione, non solo gli utensili, possa essere mantenuta al meglio e durare il più a lungo possibile. Siamo in grado di supportare un MOQ di 1 pezzo e di consegnare ordini urgenti in 3-5 giorni, il che rappresenta la flessibilità e la reattività necessarie per evitare lunghi periodi di inattività. Un partner di stampaggio con un rapporto intrinseco con uno specialista come noi dimostra un profondo interesse nel garantire che il vostro tempo di attività sia massimizzato e il vostro investimento totale sia salvaguardato.

Tendenze future dello stampaggio progressivo

Lo stampaggio progressivo è una tecnologia matura, ma in continua evoluzione. L'innovazione è guidata dalla richiesta di pezzi più complessi, dall'adozione di nuovi materiali e dall'integrazione di tecnologie digitali.

Simulazione e gemelli digitali

Il software avanzato di analisi agli elementi finiti (FEA) consente ai progettisti di stampi di simulare digitalmente l'intero processo di stampaggio. Possono prevedere il flusso del materiale, identificare i potenziali punti di stress, anticipare il ritorno elastico e ottimizzare il layout del nastro prima che venga tagliato un singolo pezzo di acciaio. Questo "gemello digitale" dello stampo riduce drasticamente la costosa e lunga fase di prova ed errore dello sviluppo degli utensili.

IIoT e rilevamento In-Die

L'Industrial Internet of Things (IIoT) sta trasformando la manutenzione degli stampi da una disciplina reattiva a una predittiva. Grazie all'inserimento di sensori direttamente nello stampo, è possibile monitorare in tempo reale parametri critici come pressione, temperatura e vibrazioni. Questi dati possono essere analizzati per prevedere quando un componente sta iniziando a usurarsi o a guastarsi, consentendo di programmare la manutenzione in modo proattivo prima che provochi una situazione di fermo linea.

Materiali avanzati

La spinta all'alleggerimento nell'industria automobilistica e alle prestazioni più elevate nell'elettronica sta portando all'adozione di nuovi materiali. Lo stampaggio di acciai avanzati ad alta resistenza (AHSS), leghe di alluminio e persino titanio presenta nuove sfide. Ciò richiede innovazioni nei materiali degli stampi, nei rivestimenti e nei lubrificanti, nonché nuove tecnologie di pressatura, per riuscire a formare questi materiali meno resistenti.

Processi di produzione ibridi

Il futuro potrebbe risiedere nella combinazione di processi all'interno di un singolo stampo. Ciò potrebbe includere l'integrazione della saldatura laser in stampo per unire due parti, la maschiatura in stampo per creare fori filettati o l'inserimento automatico di componenti come dadi o prigionieri. Questi processi ibridi possono eliminare le operazioni secondarie, ridurre la movimentazione dei pezzi e i costi complessivi.

Lo stampaggio progressivo rimane una pietra miliare della produzione moderna. I suoi principi fondamentali di velocità, precisione ed efficienza sono senza tempo. Comprendendo i suoi meccanismi, gestendo i costi in modo strategico, progettando per la producibilità e scegliendo partner che investono nel vostro successo a lungo termine, potete sfruttare appieno la potenza di questa straordinaria tecnologia.