La précision n'est pas un objectif dans l'industrie manufacturière moderne, mais plutôt une nécessité. C'est la capacité à fabriquer des composants à multiples facettes avec une grande précision, une grande vitesse et une grande exactitude qui permet aux leaders du marché de se démarquer. La clé de cette capacité est une technologie appelée CNC. Bien que cet acronyme soit largement utilisé dans les communautés techniques, la signification qu'il revêt et le processus de transformation qu'il incarne sont souvent perçus à leur juste valeur. Ce guide peut être utilisé pour donner un aperçu détaillé de la CNC, de son essence et des implications concrètes de sa mise en œuvre dans des secteurs à fort enjeu. Nous examinerons le processus, la technologie et les critères requis pour l'exploiter avec succès.

CNC : Décomposition de l'acronyme et du concept de base

CNC est l'abréviation de Computer Numerical Control (commande numérique par ordinateur). Dans sa forme la plus pure, ce terme désigne un processus de production automatisé de haute technologie dans lequel un logiciel déjà programmé dirige le flux des outils et des machines de l'usine. L'ordinateur, qui est le contrôleur, convertit une conception numérique en un ensemble particulier d'instructions qui dirigent les machines-outils, qui peuvent être des tours, des fraises, des rectifieuses ou des défonceuses, pour qu'elles effectuent leur travail avec un minimum d'intervention humaine.

Pour comprendre la nature révolutionnaire de la technologie CNC, il est utile de la comparer à l'usinage manuel conventionnel. Avant la CNC, une machine-outil était actionnée directement par un machiniste qualifié en tournant des leviers, des roues et des boutons. C'était purement une question de compétence, d'expérience et de concentration de l'opérateur. Toutefois, la capacité à produire régulièrement des pièces de haute qualité était limitée par les compétences, l'expérience et la concentration de l'opérateur. Le risque d'erreur humaine était élevé, il était extrêmement difficile d'obtenir un degré élevé de cohérence entre plusieurs pièces et le rythme de production était limité par la capacité physique de l'opérateur.

La commande numérique par ordinateur élimine essentiellement ces contraintes. La CNC garantit un degré de répétabilité sans précédent en automatisant les mouvements de la machine. La première pièce fabriquée est la même que la centième ou la millième, ce qui est essentiel dans la production de masse et dans les industries où l'interchangeabilité des composants est une condition non négociable. Cette automatisation permet aux machines CNC de fonctionner 24 heures sur 24, ce qui augmente considérablement le rendement.

La fabrication soustractive est le principe de base du processus de fabrication CNC. Dans cette technique, une pièce à usiner ou une ébauche est un bloc solide de matériau qui est d'abord découpé pour produire la forme finale. Tous les processus soustractifs comprennent le découpage, le perçage, l'alésage et le meulage. Une machine CNC effectue ces opérations avec une grande précision et découpe un produit fini à partir du bloc d'origine conformément aux instructions programmées.

C'est tout le contraire de la fabrication additive, également appelée impression 3D. Le processus additif est utilisé pour construire un objet en ajoutant des matériaux par couches jusqu'à ce que la forme finale soit formée. Bien que la CNC et la fabrication additive soient toutes deux des outils puissants pour convertir un fichier numérique en un objet tangible, elles diffèrent radicalement dans leur approche, le type de matériau avec lequel elles travaillent et le type de tâches auxquelles elles s'appliquent le plus efficacement.

| Fonctionnalité | Usinage CNC (soustractif) | Impression 3D (additive) |

| Principe de base | Le matériau est retiré d'un bloc solide. | Les matériaux sont ajoutés couche par couche. |

| Matériaux | Métaux (aluminium, acier, titane), plastiques, bois, composites. | Principalement plastiques, résines, certains métaux (en poudre). |

| Précision | Très élevé ; peut atteindre des tolérances de l'ordre du micron (±0,001 mm). | Bonne, mais généralement inférieure à la CNC pour les caractéristiques fines. |

| Finition de la surface | Excellent, peut être très lisse directement à partir de la machine. | Présente souvent des lignes de calque, peut nécessiter un post-traitement. |

| Idéal pour | Pièces fonctionnelles à haute résistance, prototypes, moules et production en série. | Géométries internes complexes, prototypage rapide, pièces uniques personnalisées. |

| Déchets | Produit des copeaux et des déchets. | Déchets minimaux, seuls les matériaux nécessaires à la fabrication de la pièce sont utilisés. |

De la conception numérique à la pièce physique : Le processus CNC

Le processus de conversion d'une idée en une pièce physique de haute précision par le biais de la CNC est un processus organisé en plusieurs phases. Il s'agit d'un processus qui relie la conception numérique et la réalité physique de sorte que le produit final est une représentation directe et précise de l'objectif initial. Ce processus de fabrication automatisé peut être subdivisé en quatre étapes.

1. Le fichier CAO : le plan numérique.

Tout commence dans le monde de la conception, avec les logiciels de CAO (conception assistée par ordinateur). Un modèle bidimensionnel (2D) ou tridimensionnel (3D) de la pièce finale est développé par les ingénieurs et les concepteurs. Ce modèle informatique est le plan directeur, qui contient tous les détails géométriques, les dimensions et les caractéristiques requises par le composant. C'est la vérité ultime de l'ensemble du processus de fabrication. Ce sont les développements contemporains des anciens dessins techniques, avec beaucoup plus de détails et de flexibilité.

2. Logiciel de FAO : De la conception aux instructions.

Une fois le modèle CAO terminé, le fichier numérique est transféré au logiciel de FAO (fabrication assistée par ordinateur). Le logiciel de FAO est un intermédiaire important, un traducteur. Il lit la géométrie du modèle CAO et produit les parcours d'outils que la machine CNC doit suivre pour fabriquer la pièce. Le programmeur FAO définira des paramètres importants tels que les vitesses de coupe, les vitesses d'avance, le choix de l'outil et l'ordre des opérations. C'est ce qu'on appelle la programmation FAO, qui développe en fait la stratégie de fabrication. Le programme informatique fournit cette stratégie dans une certaine forme de langage de programmation.

3. Le code G : Le langage de l'usinage

Le logiciel de FAO produit un script textuel appelé code G (également appelé programme de pièce ou code d'usinage). La commande numérique par ordinateur utilise le langage standard G-code, qui donne au contrôleur de la machine les instructions spécifiques à suivre. Il s'agit d'une séquence d'instructions alphanumériques qui guide toutes les actions de la machine. Par exemple, certains codes indiquent à la machine où se déplacer dans le système de coordonnées cartésiennes (axes X, Y et Z), la vitesse à laquelle se déplacer, l'outil à utiliser et quand activer ou désactiver les systèmes auxiliaires tels que le liquide de refroidissement. Le code d'instructions est absolu et complet.

4. Exécution de la machine : Le processus automatisé

Le fichier de code G est téléchargé dans le contrôleur de la machine CNC. Une fois le programme lancé, la machine prend le relais. Elle suit attentivement les instructions du code G, étape par étape. La machine est alimentée par de puissants servomoteurs qui déplacent les pièces de la machine, y compris la broche qui porte l'outil de coupe et la table qui porte la pièce à usiner, à leur emplacement exact. La machine poursuit le processus soustractif en coupant, perçant ou meulant le matériau jusqu'à ce que la pièce finale soit terminée. L'opérateur CNC n'est plus tenu de faire fonctionner la machine directement à la main, mais plutôt de superviser, de régler et de contrôler la qualité du processus et de veiller à ce que les pièces finales soient de la qualité spécifiée.

Explorer les types de processus d'usinage CNC

Le terme "machine CNC" n'est pas une unité ; il désigne une vaste catégorie de machines sophistiquées, dont chacune est dédiée à une opération et à un matériau particuliers. La machine utilisée dépend de la géométrie de la pièce, des tolérances requises et du matériau à usiner. Dans la catégorie générale de la fabrication, il existe quelques exemples typiques de machines à commande numérique qui sont à la base de la fabrication contemporaine. Un partenaire de fabrication avancée possédera très probablement une large gamme de ces machines avancées pour gérer la production de diverses pièces sous un même toit.

Fraisage CNC

L'un des procédés d'usinage les plus courants est le fraisage CNC. Il s'agit d'un outil de coupe multipoint qui tourne et se déplace sur plusieurs axes pour découper une pièce stationnaire. Les fraiseuses CNC sont extrêmement flexibles et peuvent découper une très large gamme de caractéristiques, y compris de simples surfaces planes et des fentes, ainsi que les contours de surface détaillés nécessaires à la fabrication de moules et de composants aérospatiaux. Les fraiseuses multi-axes (y compris les machines à 4 et 5 axes) peuvent incliner l'outil et la pièce en même temps, ce qui permet de produire des dessins très complexes avec une seule machine.

Tournage CNC

Dans le tournage CNC, la pièce est maintenue sur un mandrin et tournée à grande vitesse avec un outil de coupe fixe à point unique passant sur sa surface. Ce procédé permet de produire des pièces cylindriques avec des caractéristiques externes et internes (arbres, goupilles et bagues). Les machines les plus couramment utilisées pour le tournage sont les tours à commande numérique. Les outils rotatifs peuvent également être utilisés dans les centres de tournage modernes pour effectuer des opérations secondaires de fraisage et de perçage, afin de produire des pièces plus complexes sans avoir à les transférer sur une autre machine.

Usinage par décharge électrique (EDM)

L'usinage par décharge électrique est un procédé d'usinage non traditionnel qui utilise l'énergie thermique plutôt que la force mécanique. Il s'agit d'un procédé qui élimine la matière par une séquence de décharges électriques répétitives à haute fréquence (étincelles) entre une électrode (l'outil) et la pièce à usiner, le tout immergé dans un fluide diélectrique. L'électroérosion est particulièrement utile pour l'usinage de métaux très durs tels que le carbure de tungstène ou pour la production de formes complexes, d'angles internes aigus et de trous profonds et étroits qui ne pourraient pas être réalisés à l'aide d'outils de coupe traditionnels. C'est la base de la production de moules d'injection et de matrices d'emboutissage de haute précision.

Un fournisseur de services complets tel que U-Need combine tous ces processus de base, y compris le tournage et le fraisage, avec des procédés plus sophistiqués de rectification et d'électroérosion, afin de créer des pièces complexes en un seul flux de travail ininterrompu. Cette méthode combinée réduit la complexité logistique et assure le même contrôle de qualité tout au long du processus de fabrication.

Au-delà de l'essentiel : Repousser les limites de la précision CNC

Dans la production conventionnelle, une tolérance dimensionnelle de +-0,05 mm (soit environ 50 microns) peut être considérée comme suffisante. Mais dans les secteurs de pointe de l'industrie manufacturière (aérospatiale, équipements médicaux, semi-conducteurs, etc.), ce degré de précision n'est qu'une base. La véritable fabrication de haute précision se situe dans un autre domaine, où les tolérances sont de l'ordre du micron.

Cette recherche de l'extrême précision n'est pas fortuite, elle est rendue nécessaire par l'utilité. La distance entre une aube de turbine et son carter peut faire la différence entre l'efficacité et la sécurité d'un moteur dans un réacteur à haute performance. Dans le cas d'un implant médical, un écart de quelques microns peut influencer sa biocompatibilité et sa durabilité. Dans la fabrication des semi-conducteurs, les matériaux utilisés pour fabriquer les micropuces doivent être d'une précision qui défie les limites de la réalité physique.

Ce degré de précision n'est pas le fruit du hasard ; il est le produit d'une politique planifiée d'investissements, de compétences et de gestion des processus. Il dépasse les capacités normales d'une machine CNC et nécessite un écosystème spécialisé. Dans le cas de U-Need, nous avons plus de 30 ans d'expérience dans les composants de précision et nous avons investi dans les meilleurs équipements disponibles au Japon et en Suisse, tels que les tours Takisawa et les machines d'électroérosion à fil GF AgieCharmille. Cela nous permet de maintenir des tolérances aussi étroites que +-0,001 mm (1 micron), une norme que plus de 90 % de l'industrie n'est pas en mesure d'atteindre.

Cela est possible grâce à une technologie et à des processus CNC spéciaux :

- Meulage optique de profil (PG) : Les machines PG sont utilisées dans les applications les plus exigeantes, notamment les moules pour semi-conducteurs. Elles peuvent travailler avec des matériaux aussi fins que 0,1 mm et former des rayons d'angle internes et externes aussi petits que 0,02 mm, le tout avec une tolérance de +-0,001 mm.

- Electro-érosion par miroirs et polissage : Dans des industries telles que les cosmétiques, la finition de surface d'un moule est aussi importante que sa taille. Pour obtenir une véritable finition miroir (Ra ≤ 0,1μm), il faut combiner la technologie spécialisée de l'électroérosion à miroir et l'art raffiné de techniciens qualifiés pour polir à la main - un métier qui combine la haute technologie et l'art humain.

Ce dévouement aux extrêmes de la précision témoigne d'une meilleure compréhension de la production. Il s'agit de la gestion de toutes les variables, telles que l'étalonnage de la machine et l'usure de l'outil, la dilatation thermique et la stabilité du matériau, afin que le composant final ne soit pas seulement conforme aux spécifications, mais qu'il soit une véritable incarnation de la conception.

Applications CNC dans des industries exigeantes

Le véritable test de toute technologie est la façon dont elle est utilisée pour résoudre des problèmes concrets. Le processus de fabrication CNC est devenu une partie essentielle d'une variété d'industries où l'échec n'est pas une option et où les exigences de performance sont absolues en raison de la haute précision, de la répétabilité et de la polyvalence du processus.

- Aérospatiale : Ce secteur nécessite des composants légers et très résistants, généralement en alliages exotiques tels que le titane et l'Inconel. Tous les éléments, y compris les aubes de turbine complexes et les composants de moteur, les pièces structurelles des cellules d'avion, etc., sont fabriqués à l'aide de l'usinage CNC, dans le respect des normes de qualité et de sécurité.

- Dispositifs médicaux : L'industrie médicale utilise la CNC en raison de sa capacité à découper des matériaux biocompatibles tels que le PEEK et l'acier inoxydable de qualité médicale avec des tolérances très fines, notamment des outils chirurgicaux personnalisés et des implants orthopédiques (remplacement du genou et de la hanche), ainsi que des pièces miniaturisées d'équipements de diagnostic.

- Automobile : La fabrication CNC est utilisée dans l'industrie automobile pour prototyper de nouvelles conceptions ainsi que pour la production en série de pièces de grande valeur telles que les blocs moteurs, les arbres de transmission et les pièces de suspension. Elle est également essentielle pour répondre aux besoins spécifiques des véhicules électriques et des sports mécaniques de haute performance.

- Semi-conducteurs et électronique : La fabrication des micropuces fait appel à des machines et à des moules d'une précision microscopique. Les pièces ultraprécises des équipements de fabrication de semi-conducteurs, des connecteurs électroniques et des boîtiers sont également produites à l'aide de la CNC, et la précision est essentielle à leur fonctionnement.

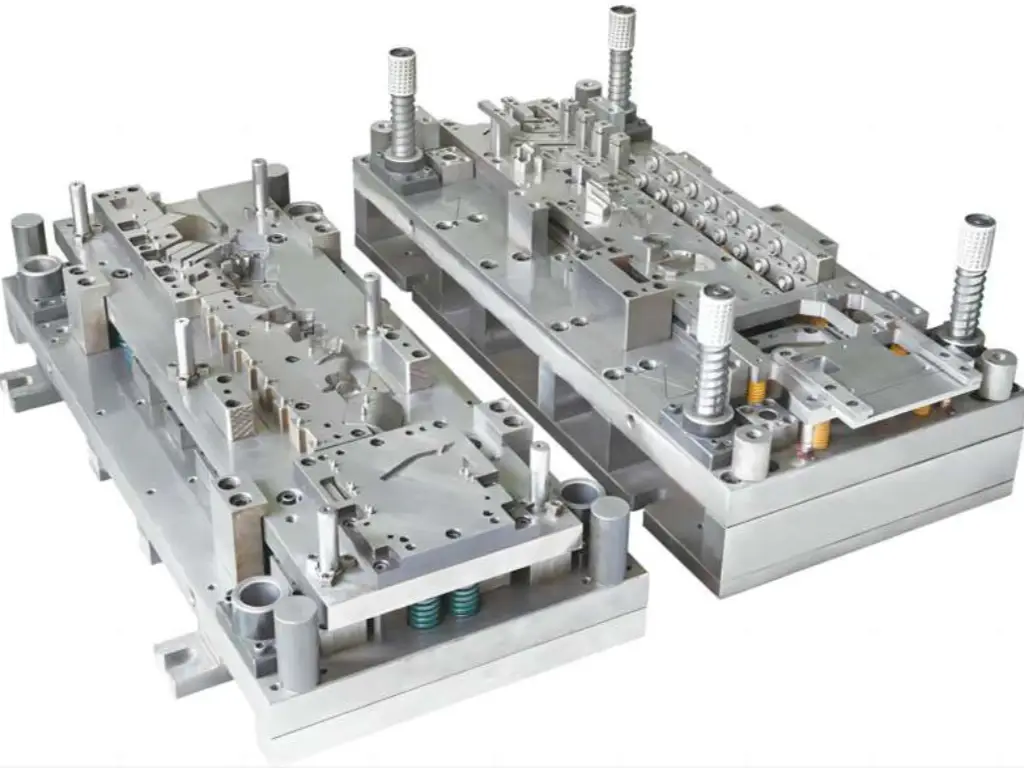

- Moules et outillage sur mesure : L'une des utilisations les plus importantes est peut-être la production d'outils, de matrices et de moules utilisés dans d'autres processus de fabrication (tels que le moulage par injection et l'emboutissage de métaux). La qualité du moule détermine directement la qualité des milliers ou des millions de pièces qu'il produira. Une grande partie de la fabrication CNC de haute technologie consiste en la production de ces composants de moules personnalisés. Plutôt que de mettre au rebut un moule coûteux lorsqu'une pièce s'use, les fabricants se tournent vers des ateliers de précision pour obtenir des pièces de rechange très résistantes à l'usure. À titre d'exemple, plus de 60 % de notre production chez U-Need est consacrée à ces pièces dans les industries qui utilisent la frappe à froid, le moulage par injection et l'emboutissage. Ces pièces de rechange sont généralement plus durables que les pièces d'origine de l'usine, car elles peuvent être fabriquées à partir de matériaux ou de finitions de surface de meilleure qualité.

| l'industrie | Exigences et besoins clés | Exemples d'applications et de composants | Matériaux communs |

| Aérospatiale | Léger, très résistant, normes de sécurité et de qualité extrêmes. | Aubes de turbines, composants de moteurs et pièces structurelles de cellules d'avions. | Alliages exotiques (par exemple, titane, Inconel). |

| Dispositifs médicaux | Biocompatibilité, tolérances très fines, miniaturisation. | Outils chirurgicaux sur mesure, implants orthopédiques (prothèses du genou/de la hanche), pièces pour équipements de diagnostic. | PEEK, acier inoxydable de qualité médicale. |

| Automobile | Prototypage, production en série, hautes performances, besoins spécifiques pour les véhicules électriques et les sports motorisés. | Blocs moteurs, arbres de transmission, pièces de suspension, composants EV/motorsport sur mesure. | Divers métaux et plastiques techniques. |

| Semi-conducteurs et électronique | Précision microscopique, extrême précision pour la fonctionnalité. | Moules pour la fabrication de micropuces, pièces d'équipement ultraprécises, connecteurs électroniques, boîtiers. | Dépend fortement de l'application spécifique |

| Moules et outillage sur mesure | La qualité détermine la qualité du produit final, la résistance à l'usure et la durabilité. | Outillage, matrices, moules (pour le moulage par injection, l'emboutissage), composants de remplacement à forte usure (plus de 60% de l'activité de U-Need). | Matériaux de qualité supérieure (par exemple, aciers à outils trempés) et traitements de surface. |

Ce qu'il faut rechercher dans un partenaire d'usinage CNC

La sélection d'un fournisseur approprié pour l'usinage CNC est un choix très important qui aura une incidence directe sur la qualité, le coût et le délai de mise sur le marché de votre produit. Les capacités techniques et les activités commerciales de votre fournisseur peuvent faire la différence entre un lancement de produit réussi et un échec coûteux. Pour faire un choix judicieux, il faut comparer les partenaires possibles à une liste de critères objectifs.

Capacités techniques et portefeuille d'équipements

La première étape consiste à évaluer la complexité et la précision de l'équipement nécessaire à votre projet et à déterminer si le fournisseur peut fournir cet équipement. Une simple fraise à trois axes ne peut pas être utilisée pour un composant aérospatial à cinq axes. Demandez une liste détaillée de leurs équipements clés. Recherchez des investissements dans des marques connues, car c'est généralement un signe d'engagement en matière de qualité. Assurez-vous que ce qu'ils prétendent pouvoir faire, notamment en termes de tolérances les plus faibles possibles, est compatible avec les exigences les plus strictes de vos dessins techniques.

Expertise démontrable en ingénierie

Les machines les plus efficaces sont celles qui sont utilisées et programmées par des personnes. Un véritable partenaire n'offre pas seulement des services d'usinage, mais aussi une valeur ajoutée en matière d'ingénierie. Une équipe expérimentée peut fournir un retour d'information sur la conception pour la fabrication (DFM), y compris des recommandations sur la manière d'apporter des modifications à votre conception qui peuvent contribuer à réduire les coûts, à améliorer la résistance des pièces ou à simplifier le processus de fabrication. Renseignez-vous sur le niveau d'expérience de leur machiniste CNC et de leur personnel d'ingénierie. Un fournisseur consultant est bien plus utile qu'un preneur de commandes.

Des systèmes de gestion de la qualité robustes

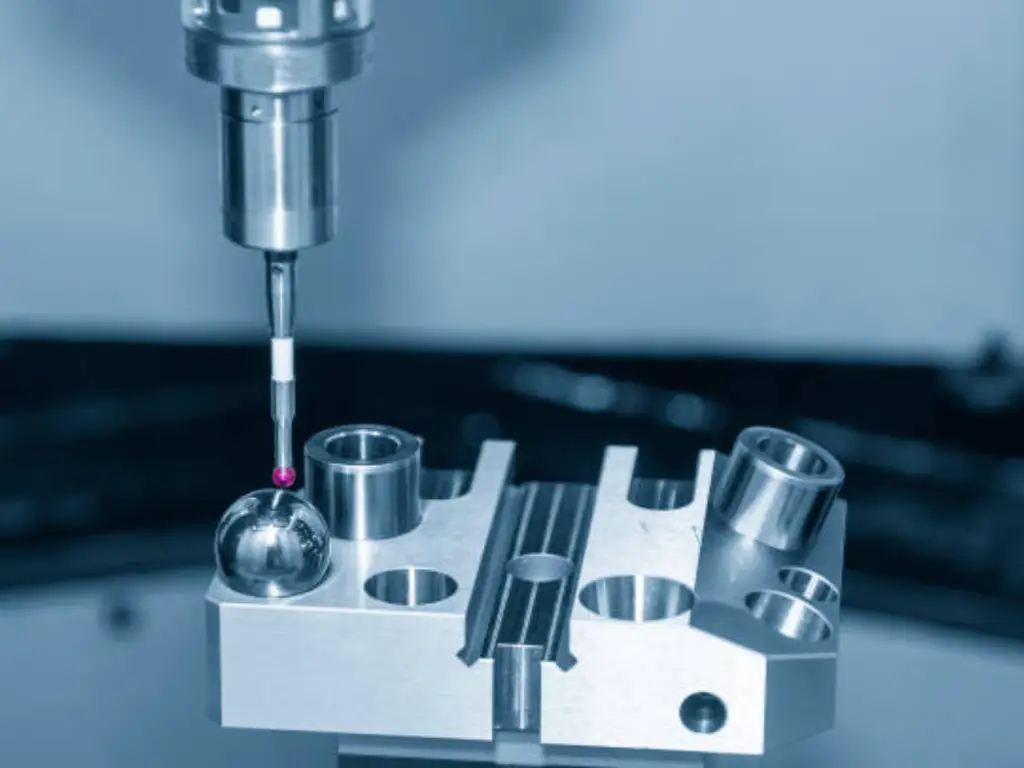

Que font-ils pour s'assurer que le produit final sera similaire au plan numérique ? Il n'y a pas de compromis possible lorsqu'il s'agit d'un système de contrôle de la qualité solide. Recherchez des certifications officielles telles que la norme ISO 9001:2015, qui témoigne d'un engagement en faveur de processus normalisés et reproductibles. Renseignez-vous sur leurs processus d'inspection particuliers. Existe-t-il des contrôles en cours de fabrication aux points critiques et un contrôle final ? Renseignez-vous sur leurs outils de métrologie, notamment les machines à mesurer tridimensionnelles (MMT) et les projecteurs 2,5D, qui sont nécessaires pour vérifier les géométries compliquées et les tolérances serrées.

Communication et gestion de projet transparentes

Les projets de fabrication sur mesure nécessitent une communication efficace et transparente. Déterminez la réactivité d'un partenaire potentiel dans le cadre du processus d'établissement du devis. Pose-t-il des questions de clarification pour mieux connaître vos besoins ? Un partenaire de confiance vous offrira un point de contact unique et vous tiendra au courant de l'avancement de votre projet à des étapes critiques. Il est aussi compétent dans la gestion de projets, le respect des délais et la communication proactive qu'il l'est dans ses compétences techniques.

Lorsque ces normes sont appliquées de manière stricte, vous obtenez un partenaire compétent et digne de confiance. Chez U-Need, nous nous réjouissons de ce degré d'examen, car l'ensemble de nos activités est conçu pour dépasser ces normes, y compris nos investissements constants dans les meilleures machines au monde et notre personnel d'ingénieurs ayant en moyenne 15 ans d'expérience.

Une fois que vous êtes prêt à travailler avec un partenaire qui partage ce souci de précision, nous vous invitons à nous envoyer vos fichiers de conception. Non seulement vous obtiendrez un devis, mais vous bénéficierez également d'une consultation technique approfondie qui vous montrera comment notre solution peut ajouter de la valeur et de la certitude à votre projet.