L'emboutissage est un processus fondamental dans la fabrication contemporaine, et la précision, la vitesse et la rentabilité sont les facteurs les plus importants. L'outil d'emboutissage est au cœur de ce processus et sa conception détermine directement la qualité, le coût et l'efficacité de toute production en grande série. Le succès de la pièce finale est le résultat direct de l'ingénierie qui a été mise en œuvre pour l'outillage.

Ce guide est une discussion complète, étape par étape, sur la conception des outils d'emboutissage, y compris l'analyse de faisabilité et les méthodes avancées. Nous aborderons le processus de conception, l'anatomie de la matrice et les principes les plus importants de la conception pour la fabrication (DFM). Basé sur plus de 30 ans d'expérience pratique dans la fabrication de plus de 35 000 composants de précision différents, cet article apportera à l'ingénieur et au concepteur les connaissances pratiques dont ils ont besoin pour développer des solutions d'outillage robustes, efficaces et rentables afin de répondre aux exigences actuelles.

Qu'est-ce que la conception d'un poinçon et pourquoi est-elle importante ?

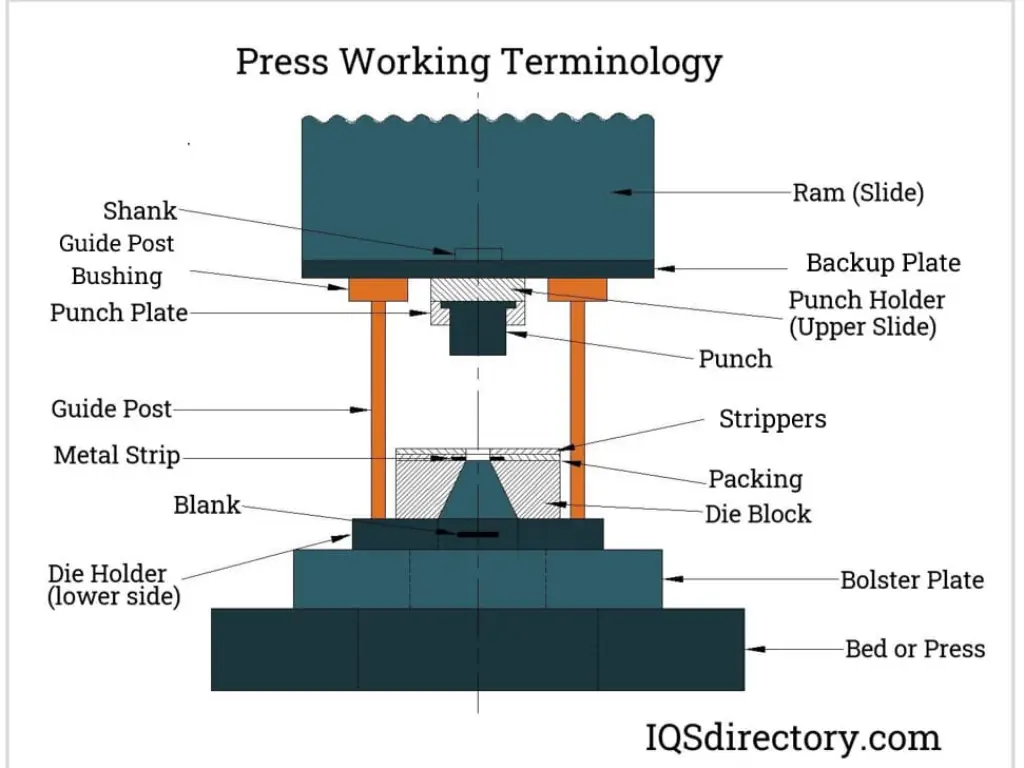

La conception d'un outil robuste et spécialisé, utilisé pour couper ou former une tôle dans la forme souhaitée, est un processus systématique appelé conception d'outils d'emboutissage. Le processus utilise la puissance d'une presse pour former un composant de forme nette ou proche de la forme nette. La conception elle-même est un plan détaillé qui décrit chaque partie de la matrice, sa composition, sa taille exacte et la manière dont elle interagit avec les autres parties de la matrice pour transformer une pièce de métal plate en une pièce complexe en trois dimensions.

On ne saurait surestimer l'importance d'une conception minutieuse des outils de production. C'est la base sur laquelle repose le succès de la fabrication et elle affecte directement quatre facteurs clés :

- Coût : Une matrice efficace permet de réduire le gaspillage de matériaux, la durée du cycle de la presse et la maintenance. Le coût de l'investissement initial dans une meilleure conception est récupéré au cours de la production en réduisant le coût par pièce. En revanche, une matrice mal conçue entraîne un dépannage permanent, une usure précoce, des niveaux de rebut élevés et des temps d'arrêt coûteux.

- Qualité & Cohérence: La qualité de la pièce est le dernier critère d'évaluation de la filière. La précision dimensionnelle, les tolérances géométriques et l'état de surface de la pièce finale sont déterminés par sa conception. Une filière bien conçue signifie que la première et la millionième pièce sont pratiquement identiques, ce qui est nécessaire pour garantir la répétabilité requise dans les chaînes d'assemblage modernes et la fiabilité des produits. Les tolérances serrées de +/- 0,001 mm ne sont pas le fruit du hasard, mais la conséquence directe d'un processus de conception qui prend en considération tous les micro-facteurs, tels que le retour élastique des matériaux, la dilatation thermique, etc.

- Efficacité et rapidité : La conception de la matrice est directement liée à la vitesse de production. Une matrice progressive bien conçue peut effectuer des dizaines d'opérations en un seul coup de presse, et les pièces finies sont produites à une vitesse stupéfiante. Pour rester compétitif, il est essentiel de disposer de caractéristiques de conception qui permettent une mise en place rapide, une maintenance aisée et des changements rapides, ce qui est un concept fondamental des lignes de production flexibles. La capacité à fournir des délais de livraison rapides, de 3 à 5 jours pour les commandes urgentes et de 7 à 15 jours pour les commandes standard, est le résultat direct d'une conception et d'un flux de production optimisés.

- Durée de vie de l'outil : Une matrice d'emboutissage est un bien d'équipement important. Les décisions de conception prises au début définissent sa durée de vie opérationnelle. Cela implique le choix des aciers à outils appropriés (acier blanc, carbure de tungstène, par exemple), les traitements thermiques adéquats et la conception de composants capables de survivre à des millions de cycles soumis à des forces considérables. Une bonne conception permettra à la matrice de durer aussi longtemps qu'elle est censée le faire, afin de tirer le meilleur parti de l'investissement.

Essentiellement, la conception d'un outil d'emboutissage ne se limite pas à la conception d'un outil capable de produire une pièce. Il ne s'agit pas seulement de développer une solution pour fabriquer la pièce de manière fiable, économique et à la vitesse et à la qualité souhaitées.

Le processus de conception des matrices étape par étape

Une matrice d'emboutissage réussie est le produit d'un processus de conception structuré en plusieurs étapes. Chaque étape s'appuie sur la précédente, passant d'un concept de haut niveau à un plan d'ingénierie validé et minutieusement détaillé. Se précipiter ou négliger une étape quelconque introduit un risque qui peut conduire à des défaillances coûteuses une fois que l'outil est construit et installé dans la presse.

Faisabilité partielle et analyse des matériaux

L'analyse de l'impression des pièces est essentielle avant de commencer tout travail de conception. Il s'agit du premier processus de contrôle qui permet de déterminer si l'emboutissage est le moyen de production le plus faisable et le plus rentable.

- Revue géométrique : L'équipe d'ingénieurs examine la géométrie de la pièce. Les rayons de courbure sont-ils trop prononcés ? Les caractéristiques dessinées semblent-elles trop profondes ? Les trous et les arêtes sont-ils suffisamment éloignés les uns des autres pour garantir l'intégrité du matériau ? C'est là que l'expérience acquise au fil des décennies s'avère utile. Un ingénieur ayant plus de 15 ans d'expérience peut instantanément identifier les caractéristiques problématiques à estamper, par exemple un chanfrein de 0,02 mm qui nécessitera un outillage spécial, ou une caractéristique susceptible de se fissurer ou de se déformer.

- Analyse de la tolérance: Les tolérances données sont vérifiées au niveau de la fabricabilité. Bien qu'il soit possible d'atteindre une très haute précision, les concepteurs doivent se demander si elle est nécessaire. La surtolérance est une cause typique de coûts inutiles. Par exemple, une caractéristique non critique nécessite-t-elle une tolérance de +/- 0,005 mm ou pourrait-elle être de +/- 0,02 mm ? Cette discussion avec le client est une étape très importante du processus de DFM.

- Sélection et évaluation des matériaux : Le matériau choisi est la variable la plus importante. Ses propriétés (ductilité, résistance à la traction, dureté et épaisseur) déterminent toute l'approche de la conception. L'équipe doit prendre en compte

- Formabilité : Le matériau peut-il s'étirer, se plier et s'étirer jusqu'à la forme requise sans se fracturer ? Ce point est particulièrement important pour les aciers inoxydables et les alliages à haute résistance.

- Retour à l'état initial : Chaque matériau a tendance à reprendre partiellement sa forme initiale après avoir été formé. La conception de la matrice doit intentionnellement "surplier" le matériau pour compenser cet effet. La quantité de compensation est calculée en fonction du type de matériau, de son épaisseur et de l'angle de pliage.

- Coût et disponibilité des matériaux : Le choix du matériau a une incidence sur le coût de l'outillage et de la pièce. Notre expertise couvre une large gamme de matériaux, des métaux courants comme les 70% de notre travail en acier blanc (variantes d'acier à outils), 10% en aluminium et 8% en acier inoxydable.aux options avancées telles que Carbure de tungstène, plastiques à haute performance (PEEK, PTFE) et céramiques.

La conception critique de l'agencement des bandes

La disposition de la bande (ou progression de la bande) est l'esprit d'une filière progressive ou de transfert. Il s'agit de la disposition ordonnée de tous les processus de coupe et de formage qui seront effectués sur la bande de métal lors de son passage dans la matrice à chaque coup de presse. L'astuce pour réduire les déchets de matériaux et maximiser la vitesse de production est un plan de bande bien conçu.

Les principales considérations sont les suivantes :

- Emboîtement et orientation : Les pièces sont placées sur la bande de manière à obtenir une utilisation maximale du matériau. Il peut s'agir d'une rotation de la pièce, d'un emboîtement ou d'une disposition à deux ou quatre sorties pour produire plus d'une pièce par course. L'objectif est de réduire la quantité de déchets laissés sur place.

- Flux d'opérations : Le déroulement des opérations est soigneusement planifié. Dans la plupart des cas, le perçage (découpe de trous) et le grugeage sont effectués en premier lieu sur les sections plates de la bande. Les opérations telles que le cintrage, l'étirage et le monnayage sont effectuées à des stations ultérieures, une fois que le profil principal a été réalisé. Cela permet d'éviter la déformation des trous percés ou des caractéristiques importantes pendant le formage.

- Conception du transporteur : Le support est la section de la bande sur laquelle le composant est transporté à travers la filière. Il doit être suffisamment robuste pour transporter correctement la pièce entre les stations, mais doit être facilement détaché à la fin de la ligne avec la pièce finie.

- Le pilotage : Les premières stations sont percées de trous pilotes. Ces trous sont ensuite pénétrés par des broches pilotes coniques dans les stations ultérieures, avant tout autre travail. Il s'agit d'une caractéristique très importante qui permet de positionner la bande avec précision à chaque étape, ce qui corrige les éventuelles petites erreurs d'alimentation et garantit également la précision de la position d'une station à l'autre.

- Pitch & Advancement : Le pas est le mouvement de la bande vers l'avant à chaque coup de presse. Il doit être calculé avec précision et régulé par le mécanisme d'alimentation de la presse afin que chaque station opère sur la bonne section de la bande.

L'aménagement des bandes est un processus itératif et il n'est pas rare de passer par plusieurs concepts avant de parvenir à la solution la plus efficace et la plus robuste.

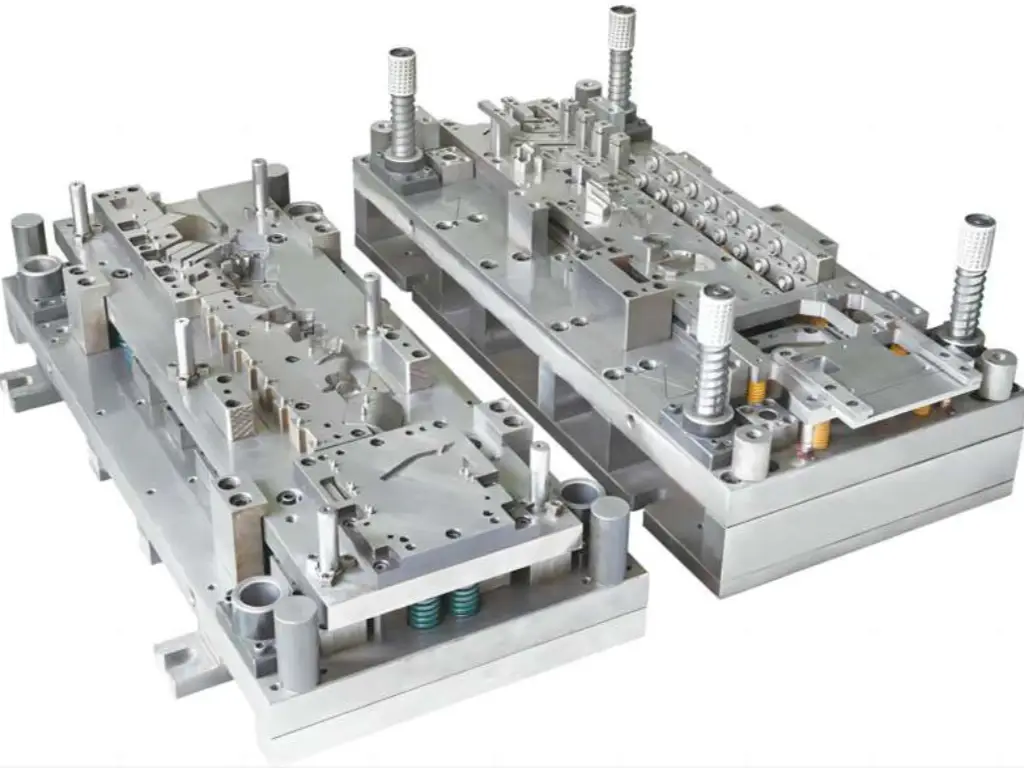

Sélection et détail des composants de la matrice

Maintenant que la disposition des bandes est terminée, l'attention se porte sur la conception des différents éléments physiques de la filière. Cette étape comprend la modélisation 3D et le dessin 2D de tous les poinçons, boutons de matrice, plaques d'effeuillage et goupilles de guidage.

- Punch & Die Block Design : Ce sont les pièces qui effectuent la coupe et le formage, les pièces de travail. Elles sont conçues comme suit :

- Découpage Dégagement: L'espace entre le poinçon de coupe et le trou de la matrice est essentiel. Un jeu insuffisant entraîne une force excessive, un émoussement précoce et un bord de coupe bruni. Un jeu excessif provoque un retournement important et conique et une cassure en dents de scie sur la pièce. Le jeu optimal dépend du type et de l'épaisseur du matériau.

- Sélection des matériaux : Le choix de l'acier à outils est l'aspect le plus important de la longévité. Les poinçons et les matrices en carbure de tungstène sont souvent spécifiés lorsque des matériaux abrasifs tels que l'acier inoxydable doivent être estampés en grandes quantités, en raison de leur résistance exceptionnelle à l'usure. Les aciers à outils à haute teneur en carbone et en chrome, tels que le D2, sont couramment utilisés dans les applications générales.

- Géométrie de formage : Les poinçons de formage et les sections de matrices sont fabriqués selon la géométrie négative exacte de la pièce finie, en tenant compte de l'épaisseur du matériau et des surépaisseurs de retour élastique.

- Système de décapage : Une fois qu'un poinçon a percé ou formé le matériau, il doit être retiré. Le matériau a toutefois tendance à coller au poinçon. La plaque de décollement est utilisée pour maintenir la bande en place et la décoller des poinçons qui se rétractent. Il peut s'agir d'une plaque fixe ou d'une plaque à ressort qui sert également à maintenir le matériau à plat pendant l'opération.

- Jeu de matrices et éléments d'orientation : Le jeu de matrices constitue la base de l'outil - une paire assortie d'une plaque inférieure (sabot de matrice) et d'une plaque supérieure (porte-poinçon). Il maintient tout à sa place. Des goupilles de guidage et des bagues maintiennent l'ensemble en ligne, de sorte que les moitiés supérieure et inférieure de la matrice s'emboîtent parfaitement à chaque course. Les cages de guidage à roulement à billes sont couramment utilisées dans les matrices de haute précision pour assurer une action plus douce et une plus grande précision. L'alignement est très important ; un défaut d'alignement de quelques microns peut entraîner une rupture désastreuse de l'outil.

Simulation, validation et perfectionnement

Dans la conception moderne des matrices, la construction d'un outil n'est plus un acte de foi. Ingénierie assistée par ordinateur (CAE) et Analyse par éléments finis (FEA) permettent aux concepteurs de simuler numériquement l'ensemble du processus d'emboutissage avant qu'une seule pièce d'acier ne soit découpée.

En utilisant des plateformes comme AutoForm ou DYNAFORM, les ingénieurs peuvent :

- Prévoir le flux de matériaux : Visualisez comment la tôle va s'étirer, se comprimer et s'écouler dans la cavité de la matrice.

- Identifier les points de défaillance : Prévoir les problèmes potentiels tels que le froissement, le fendillement ou l'amincissement excessif.

- Analyser le retour élastique : Calculer avec précision le degré de retour élastique et intégrer la compensation nécessaire dans la géométrie de l'outil dès le départ.

- Optimiser la forme de l'image : Pour les pièces embouties, la simulation permet de déterminer la forme optimale du flan plat afin de minimiser l'utilisation de matériau et de garantir que la pièce se forme correctement.

Ce processus de validation virtuelle permet une itération et un raffinement rapides. Il est beaucoup moins coûteux et plus rapide d'ajuster un modèle numérique que de réusiner de l'acier à outils trempé. Cette étape de simulation permet de dédramatiser le projet, de raccourcir la période d'essai physique et d'augmenter considérablement les chances de succès dès la première fois.

Anatomie d'une matrice d'emboutissage : éléments clés

Pour comprendre une matrice d'emboutissage, il faut en connaître les principaux composants. Bien que les modèles varient en complexité, presque toutes les matrices contiennent ces éléments fondamentaux qui fonctionnent de concert.

- Jeu de matrices : Il s'agit de la base et du sommet de l'ensemble, généralement en fonte ou en acier.

- Chaussure à semelle supérieure : Se monte sur le coulisseau de la presse (la partie mobile de la presse). Il contient les poinçons et les composants de la matrice supérieure.

- Patin inférieur : Se monte sur le banc de la presse (la partie fixe de la presse). Il contient les blocs d'outils et les composants inférieurs.

- Éléments du guide :

- Goupilles et bagues de guidage : Ces goupilles et douilles rectifiées avec précision sont montées dans les sabots de la filière pour assurer un alignement parfait entre les moitiés supérieure et inférieure de la filière. Ils constituent le principal mécanisme empêchant le déplacement horizontal pendant le fonctionnement.

- Plaque de poinçonnage (porte-poinçon) : Une plaque trempée fixée au sabot supérieur de la matrice qui maintient et aligne en toute sécurité tous les poinçons de coupe et de formage.

- Coups de poing : Les composants masculins qui effectuent le travail. Ils sont façonnés sur mesure pour leur tâche spécifique :

- Poinçons de perforation : Découper les trous.

- Poinçons d'obturation : Découpez le périmètre extérieur de la pièce dans la bande.

- Poinçons de formage/étirage : Poussez le matériau pour créer des courbes, des nervures ou des formes en coupe.

- Pilotes : Comme indiqué précédemment, il s'agit de poinçons coniques qui s'engagent dans des trous pré-percés pour aligner la bande.

- Bloc d'outils (outil de travail) Bouton/Insérer) : L'élément femelle dans lequel pénètre le poinçon. Il contient une cavité ou une ouverture dont la forme est précisément adaptée au poinçon, avec le jeu de coupe nécessaire. Pour les zones à forte usure, il s'agit souvent d'inserts remplaçables fabriqués à partir de matériaux tels que Carbure de tungstène.

- Plaque de décapage : Plaque qui entoure les poinçons. Sa fonction première est d'enlever le matériau des poinçons après l'opération. Dans le cas d'une conception à ressort, elle sert également à serrer le matériau à plat juste avant et pendant l'action de découpage/formage, empêchant ainsi tout mouvement indésirable du matériau.

- Guides des actions : Rails fixes ou réglables qui guident la bande de métal lors de son introduction dans la matrice et de son passage à travers celle-ci, en veillant à ce qu'elle reste centrée.

- Les élévateurs : Il s'agit d'éléments à ressort situés dans la matrice inférieure qui soulèvent la bande de matériau de la surface du bloc de la matrice après le formage. Cela permet à la bande d'avancer librement jusqu'à la station suivante sans traîner.

L'interaction de ces composants est un ballet mécanique, rythmé à la fraction de seconde près par le cycle de la presse. Chaque élément doit être conçu et fabriqué selon des normes rigoureuses, car la défaillance de l'un d'entre eux peut entraîner une cascade de problèmes. C'est pourquoi le processus de fabrication de U-Need intègre un ensemble complet de capacités, allant de CNC tournage et fraisage sur les Japonais Takisawa à la rectification ultra-précise et à l'électroérosion sur des machines à Suisse GF AgieCharmille et japonais Seibu/Sodick en veillant à ce que chaque composant réponde à l'objectif de sa conception.

Choisir le bon type de matrice pour votre projet

Tous les outils d'emboutissage ne sont pas égaux. Le choix du type de matrice est une décision stratégique basée sur la complexité de la pièce, le volume de production requis et le budget.

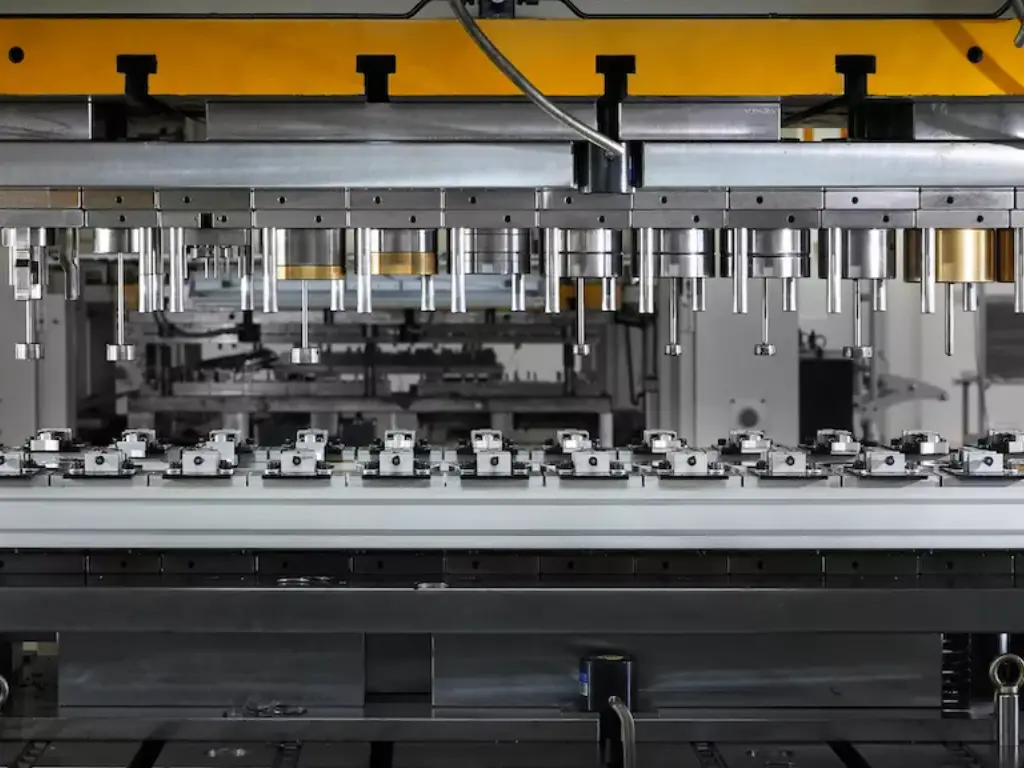

- La mort progressive : C'est le cheval de bataille de la production en grande série. Une filière progressive se compose de plusieurs stations disposées en ligne. Une bobine de matériau est introduite dans la filière et, à chaque coup de presse, elle avance d'un "pas" jusqu'à la station suivante. Chaque station effectue une ou plusieurs opérations distinctes. La pièce reste attachée à la bande de support jusqu'à la dernière station, où elle est découpée.

- Pour : Vitesse extrêmement élevée (des centaines de coups par minute), faible coût de main-d'œuvre, excellent pour les pièces complexes nécessitant plusieurs étapes, produit une pièce finie à chaque coup.

- Cons : Coût initial élevé de l'outillage, complexité de la conception et de la fabrication, ne convient pas pour les pièces de très grande taille ou les emboutissages profonds.

- Meilleur pour : Production en grande quantité (généralement > 50 000 pièces) de pièces de petite et moyenne taille aux caractéristiques complexes. La majorité des composants électroniques complexes, des supports et des connecteurs sont fabriqués à l'aide de matrices progressives. Il s'agit d'un domaine d'expertise essentiel, qui représente 60-70% de notre activité d'outillage, en particulier pour les composants de moules et d'équipements.

- Matrice composée : Une matrice composée effectue plusieurs opérations de découpe dans une seule station avec un seul coup de presse. En règle générale, il s'agit de découper simultanément les caractéristiques internes (trous) et le contour externe (découpage).

- Pour : Planéité et précision dimensionnelle exceptionnelles des pièces entre les trous percés et le bord extérieur, car toutes les coupes sont effectuées en même temps.

- Cons : Plus lentes que les matrices progressives, limitées à des pièces plus simples et plus plates, elles ne peuvent pas effectuer d'opérations de formage.

- Meilleur pour : Production en faible ou moyen volume de pièces telles que des rondelles, des joints et des ébauches électroniques simples pour lesquelles la concentricité et la planéité du trou par rapport au bord sont essentielles.

- Transférer le dé : Dans un système de matrices à transfert, la pièce est détachée de la bande dans la première station. Ensuite, un système de transfert mécanique (un ensemble de "doigts" sur des rails) saisit la pièce libérée et la déplace d'une station à l'autre. Ce système est similaire à une matrice progressive, mais il traite des pièces individuelles au lieu d'une bande continue.

- Pour : Idéal pour les pièces de grande taille (comme les panneaux de carrosserie automobile) ou les pièces dont les caractéristiques ne permettent pas l'utilisation d'une bande transporteuse (par exemple, les emboutissages profonds). Plus grande flexibilité dans l'agencement des stations.

- Cons : Temps de cycle plus lents que les matrices progressives, système de transfert complexe et coûteux.

- Meilleur pour : Production en moyenne ou grande série de pièces de grande taille ou embouties qui ne peuvent pas être transportées sur une bande.

Le processus de sélection implique une analyse des compromis. Pour une simple rondelle à faible volume, une matrice composée est parfaite. Pour un million de boucliers électroniques complexes, une matrice progressive est le seul choix logique. Notre rôle en tant que partenaire de fabrication consiste souvent à conseiller nos clients sur la stratégie d'outillage la plus rentable pour le cycle de vie de leur projet.

Résumé : Comparaison des types de matrices d'emboutissage

| Fonctionnalité | Die progressif | Filière compacte | Filière de transfert |

| Application idéale | Pièces complexes à opérations multiples (connecteurs, supports) | Pièces plus plates nécessitant une grande précision des caractéristiques (rondelles) | Pièces de grande taille ou embouties (panneaux automobiles) |

| Volume de production | Élevé (50 000+) | Faible à moyen | Moyen à élevé |

| Vitesse de production | Très élevé | Lenteur | Moyen |

| Coût initial de l'outillage | Haut | Modéré | Très élevé |

| Complexité des pièces | Haut | Faible (principalement la coupe) | Très élevé (grandes formes 3D) |

| Avantage principal | Haute vitesse, production d'une pièce finie par course. | Excellente planéité et précision trou-bord. | Permet de traiter de très grandes pièces ou des tirages profonds. |

L'impact de la conception des pièces sur la complexité et le coût des moules (DFM)

La conception pour la fabrication (DFM) est une philosophie qui consiste à concevoir des pièces de manière à ce que leur production soit simple et rentable. La conception de la pièce est l'élément de l'emboutissage qui détermine la complexité et le coût de l'outil. Des modifications apparemment minimes apportées au dessin d'une pièce peuvent se traduire par des dizaines de milliers de dollars d'économies en termes d'outillage et par un processus de production plus efficace.

Voici quelques-uns des principes de DFM applicables aux pièces embouties :

- Grands rayons de courbure : Le rayon de courbure intérieur de la tôle n'est pas nul. Lorsque l'on tente de réaliser un angle très aigu, le matériau est soumis à des contraintes extrêmes et se fissure. Une bonne règle empirique consiste à réaliser un rayon de courbure intérieur au moins aussi grand que l'épaisseur du matériau. Les rayons plus courts nécessitent un outillage plus complexe et sont plus susceptibles de se briser.

- Emplacement et taille des trous : Les trous doivent être placés à bonne distance des coudes et des bords de la pièce pour éviter les déformations. Un trou trop proche d'un coude aura la forme d'une goutte d'eau. Un trou trop proche du bord peut former un point faible susceptible de se fissurer. Un trou pratiqué dans un matériau doit être au moins aussi large que l'épaisseur du matériau. La perforation de trous minuscules dans un matériau lourd nécessite des poinçons spéciaux et délicats qui s'usent facilement et augmentent les frais d'entretien.

- Tolérances : Comme nous l'avons vu, il ne faut spécifier des tolérances serrées que lorsqu'elles sont nécessaires du point de vue fonctionnel. Une réduction de la tolérance de +/- 0,05 mm à +/- 0,005 mm peut augmenter de façon exponentielle le coût de la matrice. Elle nécessite des procédures de fabrication plus exigeantes pour les pièces de la matrice (telles que la rectification optique de la courbe PG), des matériaux plus coûteux (tels que le carbure) et davantage d'inspections en cours de fabrication.

- Choix des matériaux : Le choix d'un matériau courant, facile à mettre en forme, sera toujours moins coûteux que celui d'un alliage spécial, à haute résistance ou exotique. Ce dernier peut nécessiter une presse plus puissante, un outillage plus solide et des techniques de formage plus compliquées pour faire face à des problèmes tels qu'un retour élastique excessif.

Une perspective de fabrication de précision : DFM pour les applications exigeantes

Nous sommes avant tout un fabricant de composants de précision et d'outillage. Nous avons constaté que la meilleure approche de la gestion des coûts et de la haute performance consiste à collaborer dès le début du processus de conception des pièces. Nous ne croyons pas seulement à l'ingénierie pour l'impression, mais aussi à l'ingénierie pour la valeur.

Le processus U-Need est basé sur plus de 30 ans d'expérience dans l'industrie. Nos ingénieurs, qui ont en moyenne plus de 15 ans d'expérience, agissent en tant que consultants. Il n'est pas rare d'avoir des clients, en particulier dans des secteurs difficiles tels que les appareils médicaux ou l'électronique, qui veulent les tolérances les plus étroites possibles sur toutes les caractéristiques. Bien que nous soyons en mesure de fournir une précision de pointe allant jusqu'à +/- 0,001 mm, nous commençons par une discussion technique. Nous collaborons avec le client pour déterminer l'objectif de la pièce, les tolérances critiques et celles qui peuvent être assouplies sans incidence sur les performances.

Il s'agit d'une stratégie de DFM collaborative qui est essentielle à la précision et à la rentabilité. Par exemple, un client peut commander un composant fabriqué à partir d'une qualité d'acier standard. Grâce à son analyse de l'environnement opérationnel, nous pouvons proposer une amélioration du matériau, par exemple d'un plastique standard vers un PEEK haute performance pour améliorer la résistance chimique, ou une amélioration d'une surface d'usure, par exemple d'un acier à outils vers un carbure de tungstène. Bien que le coût des matériaux puisse être plus élevé, la pièce obtenue peut durer 30 % ou plus de plus que la pièce d'origine, ce qui réduit considérablement le coût total de possession. C'est grâce à la valeur ajoutée que nous optimisons la conception, le matériau et le processus, et c'est ainsi que nous fournissons des pièces qui dépassent les attentes.

Logiciel essentiel pour les concepteurs de moules modernes

La conception moderne des matrices est un processus numérique qui s'appuie sur une série d'outils logiciels puissants permettant la rapidité, la précision et la collaboration.

- CAD (Conception assistée par ordinateur) Plateformes : C'est la base. Les concepteurs utilisent un logiciel de CAO 3D pour créer des modèles détaillés de la pièce et de chaque composant de la matrice.

- SOLIDWORKS, Siemens NX, CATIA : Il s'agit des plates-formes leaders de l'industrie. Elles offrent de solides capacités de modélisation des solides et des surfaces, ainsi que des outils permettant de créer des dessins de fabrication détaillés en 2D.

- Compléments spécialisés dans la conception de matrices : De nombreuses entreprises utilisent des logiciels spécialisés qui fonctionnent dans leur plateforme CAO principale afin d'automatiser et de rationaliser le processus de conception des matrices.

- Logopress3, 3DQuickPress (pour SOLIDWORKS), NX Conception progressive de la matrice : Ces outils contiennent des bibliothèques intelligentes de composants standard (jeux de matrices, goupilles de guidage, ressorts) et automatisent des tâches complexes telles que la création de plans de bandes, les calculs de pliage et la génération de poinçons. Cela permet d'accélérer considérablement le processus de conception et de réduire les erreurs manuelles.

- CAE (Ingénierie assistée par ordinateur) / Logiciel de simulation : Comme indiqué dans l'étape de validation, ces outils sont destinés à des essais virtuels.

- AutoForm, DYNAFORM, Simufact Forming : Il s'agit de solveurs FEA sophistiqués dédiés au formage de la tôle. Ils fournissent des informations précieuses sur le comportement des matériaux, ce qui permet aux concepteurs de résoudre les problèmes de manière préventive et d'optimiser le processus pour le rendre plus robuste.

- CAM (fabrication assistée par ordinateur) : Une fois la conception terminée, le logiciel de FAO est utilisé pour générer les trajectoires d'outils (code G) qui feront fonctionner les machines CNC - fraiseuses, tours, électroérosion à fil - qui fabriquent effectivement les composants de la matrice.

L'intégration transparente de ces outils logiciels crée un fil numérique, depuis le concept initial de la pièce jusqu'à l'acier à outils fini et usiné physiquement.

Tendances futures de la technologie d'emboutissage

L'industrie de l'emboutissage continue d'innover, poussée par les tendances mondiales à l'allègement, à l'électrification et à la fabrication hyper-efficace.

- Fabrication additive (impression 3D) dans l'outillage : Si l'impression 3D n'est pas encore adaptée à la fabrication des surfaces primaires de coupe et de formage des matrices à grand volume, elle révolutionne la création d'inserts et de composants de matrices. En imprimant en 3D des inserts en acier à outils, les ingénieurs peuvent concevoir des inserts en acier à outils. canaux de refroidissement conformes qui suivent les contours complexes de la pièce. Cela permet un refroidissement très efficace de l'outil, prolongeant sa durée de vie et permettant des cycles plus rapides, en particulier dans les applications d'estampage à chaud.

- Intelligence artificielle (AI) et Apprentissage automatique (ML): L'avenir de l'optimisation des processus réside dans l'IA. En analysant de vastes ensembles de données provenant de capteurs intégrés aux moules et de systèmes de contrôle de la qualité, les algorithmes d'IA seront en mesure d'effectuer des tâches telles que :

- Prévoir l'usure des outils et programmer la maintenance avant qu'une défaillance ne se produise.

- Ajustement automatique des paramètres de la presse en temps réel pour compenser les variations des bobines de matériau.

- Optimiser la disposition des bandes pour les nouvelles pièces en s'appuyant sur les enseignements tirés de milliers de conceptions antérieures. Cette approche s'oriente vers un modèle d'"usine intelligente" où les paramètres de processus normalisés, comme ceux que nous avons développés pour nos clients allemands et japonais, deviennent dynamiques et s'améliorent d'eux-mêmes.

- Nouveaux matériaux et allègement :La quête insatiable des industries automobile et aérospatiale pour alléger les véhicules alimente la demande d'emboutissage de matériaux avancés tels que les aciers à ultra-haute résistance (UHSS), les alliages d'aluminium et les composites. Ces matériaux posent des problèmes de formabilité, de retour élastique et d'usure des outils. La conception des futures matrices sera de plus en plus axée sur de nouvelles approches permettant de former avec succès ces matériaux de nouvelle génération, en intégrant la technologie des servopresses à des simulations sophistiquées et à de nouveaux revêtements d'outils.

En résumé, la conception des matrices d'emboutissage est un domaine actif et hautement technique. Il s'agit d'un amalgame d'ingénierie, de science des matériaux et d'années d'expérience pratique. Toutes les décisions prises entre la première analyse DFM et la validation finale affectent le coût et la qualité de la pièce finale. La fabrication devenant de plus en plus complexe et précise, il n'est plus avantageux de s'associer à un fournisseur qui dispose non seulement des équipements les plus modernes, mais aussi d'une connaissance approfondie, basée sur l'expérience, de l'ensemble du processus, y compris la conception, la science des matériaux et l'inspection finale.