L'outil d'emboutissage est l'élément vital de la fabrication en grande série, car il détermine la qualité, la précision et la rentabilité des pièces. Bien qu'une matrice puisse sembler être un outil simple, il s'agit d'un assemblage complexe dans lequel chaque pièce est essentielle. La conception, le matériau et l'intégrité de ces pièces individuelles déterminent la performance globale et la durée de vie opérationnelle de l'outil à plus de 90 %.

Ce guide est destiné aux ingénieurs, aux concepteurs de filières et aux professionnels de la maintenance qui entretiennent ces actifs critiques. Nous découperons la matrice et examinerons sa structure et ses parties fonctionnelles, nous discuterons des choix de matériaux et des défaillances typiques. Ce guide est plus qu'une liste de composants, c'est une feuille de route technique pour passer des réparations réactives à une stratégie d'outillage intelligente, vous permettant de maximiser le temps de fonctionnement, de minimiser les coûts et de fournir des performances élevées dans vos opérations d'emboutissage.

Que sont les matrices d'emboutissage et pourquoi les composants sont-ils importants ?

Une matrice d'emboutissage est un outil spécial, fabriqué sur mesure, utilisé dans une presse d'emboutissage pour couper ou façonner une feuille de métal dans la forme souhaitée. Pour ce faire, on insère une feuille de métal, généralement sous forme de bobine ou d'ébauche, entre les deux moitiés de la matrice. La presse applique alors une pression énorme qui fait que la matrice se ferme et exécute une certaine opération sur le matériau.

Ces opérations peuvent être classées de manière générale :

- Opérations de coupe : Il s'agit d'opérations qui impliquent le cisaillement du métal.

- Découpage : Enlever le profil extérieur d'une pièce d'une feuille plus grande. La partie souhaitée est la pièce découpée.

- Perçage : Perçage ou découpe de trous ou d'autres formes dans la pièce. Le matériau découpé est un rebut.

- Opérations de formage : Il s'agit d'opérations qui modifient la géométrie du métal sans le cisailler délibérément.

- Pliage : Contrainte exercée sur le matériau dans une direction rectiligne.

- Étirage : Forcer une feuille de métal dans une cavité de matrice pour former une forme de coupe ou de coquille.

- Formage : Il s'agit d'un terme plus général qui englobe la réalisation de caractéristiques telles que les rebords, les courbes et les gaufrages.

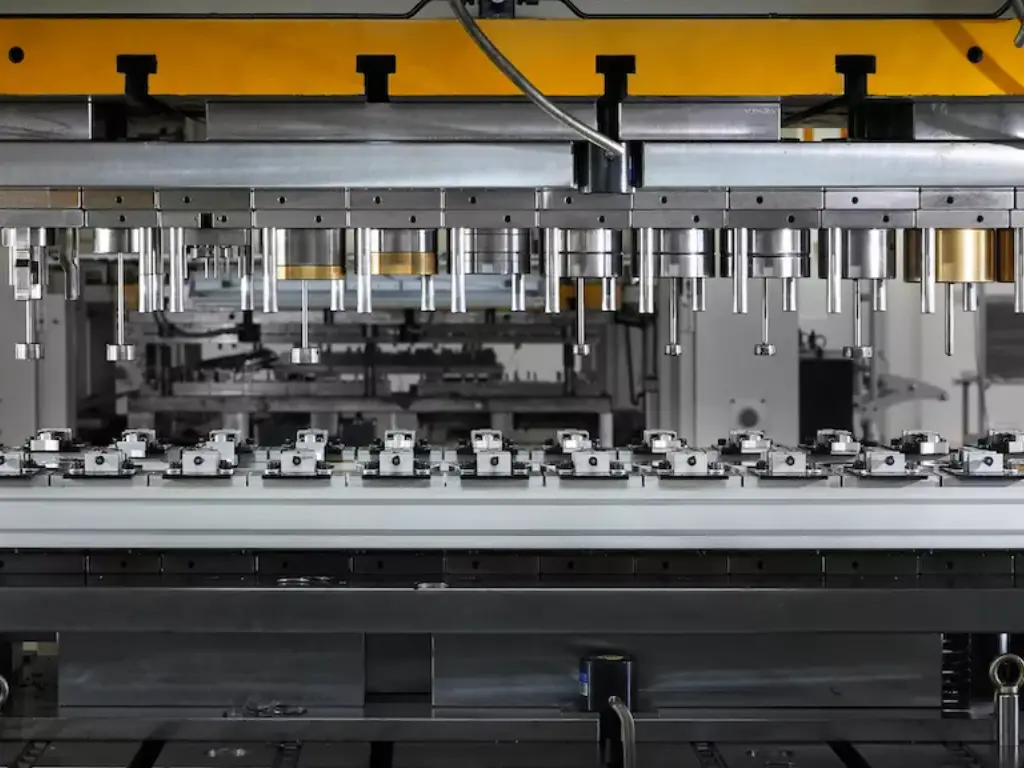

Un jeu complet d'outils d'estampage peut être conçu pour effectuer une opération particulière (matrice à station unique) ou une série d'opérations (matrice progressive ou de transfert). Une bobine de matériau est introduite dans l'outil dans une matrice progressive et une séquence d'opérations est effectuée à différentes stations à chaque coup de presse, pour aboutir à une pièce finie à la fin. La conception initiale d'un outil aussi complexe est souvent réalisée à l'aide d'un logiciel de CAO (conception assistée par ordinateur) afin de s'assurer que toutes les pièces fonctionnent correctement.

La complexité et la précision de ces opérations soulignent l'importance de chaque pièce. Une petite erreur de quelques micromètres dans un composant peut entraîner une réaction en chaîne de défaillances : mauvaises dimensions de la pièce, usure précoce de l'outil, temps d'arrêt imprévus et coûteux, et taux de rebut élevé. Ainsi, la connaissance correcte du travail de chaque composant est l'étape initiale de la maîtrise de la science de l'emboutissage.

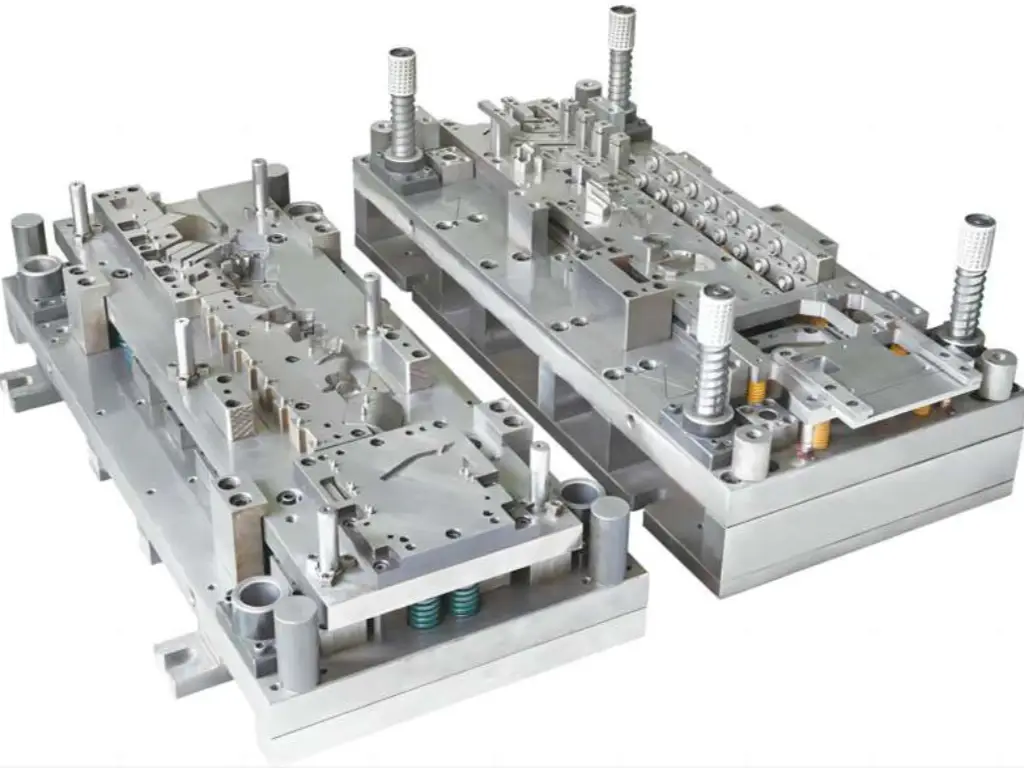

Principaux éléments de la structure du jeu de matrices

Le jeu de matrices est la base ou le "squelette" de l'ensemble de l'outil. Son but premier est de maintenir tous les autres composants, souvent fixés par des pinces robustes, dans un alignement précis et de fournir une base stable pour le montage de l'outil dans la presse d'emboutissage. L'intégrité de cette structure n'est pas négociable pour assurer la qualité des pièces.

Source : hlc-metalparts.com

Chaussures (supérieures et inférieures)

Les grandes plaques de base lourdes qui constituent les moitiés supérieure et inférieure du jeu de matrices sont les sabots supérieurs et inférieurs. Le sabot inférieur est fixé au bâti de la presse ou à la mitre et le sabot supérieur au coulisseau de la presse ou au coulisseau.

- Fonction : Ils constituent la plate-forme de montage de toutes les autres pièces fonctionnelles et de guidage de l'outil. Elles doivent être suffisamment solides pour résister aux forces énormes et répétitives du processus d'emboutissage sans se déformer.

- Matériaux : Fonte (généralement fonte de haute qualité telle que Meehanite) ou tôle d'acier épaisse (telle que A36 ou 1045). Le choix se fait en fonction de la taille de la matrice, de la rigidité requise et du coût.

- Caractéristiques : Ils sont usinés avec précision pour recevoir des goupilles de guidage et des douilles, des trous taraudés et des fentes de montage pour fixer d'autres pièces et pour maintenir la matrice dans la presse.

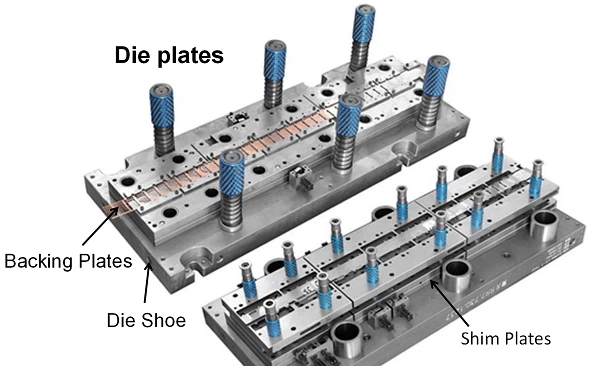

Plaques d'appui (plaques de calage)

Les plaques d'appui sont des plaques trempées qui se trouvent derrière les poinçons et les boutons de matrice.

- Fonction : Leur principale fonction est d'offrir une surface dure et résistante à l'usure qui retient les pièces à usiner et ne leur permet pas d'être forcées dans le matériau plus mou du sabot de la matrice sous haute pression. Ils permettent également de répartir les forces concentrées des poinçons sur une plus grande surface. Les micro-ajustements de la hauteur des pièces sont effectués à l'aide de cales, des plaques très fines.

- Matériaux : Presque toujours en acier à outils trempé, pour résister à l'indentation et à l'usure.

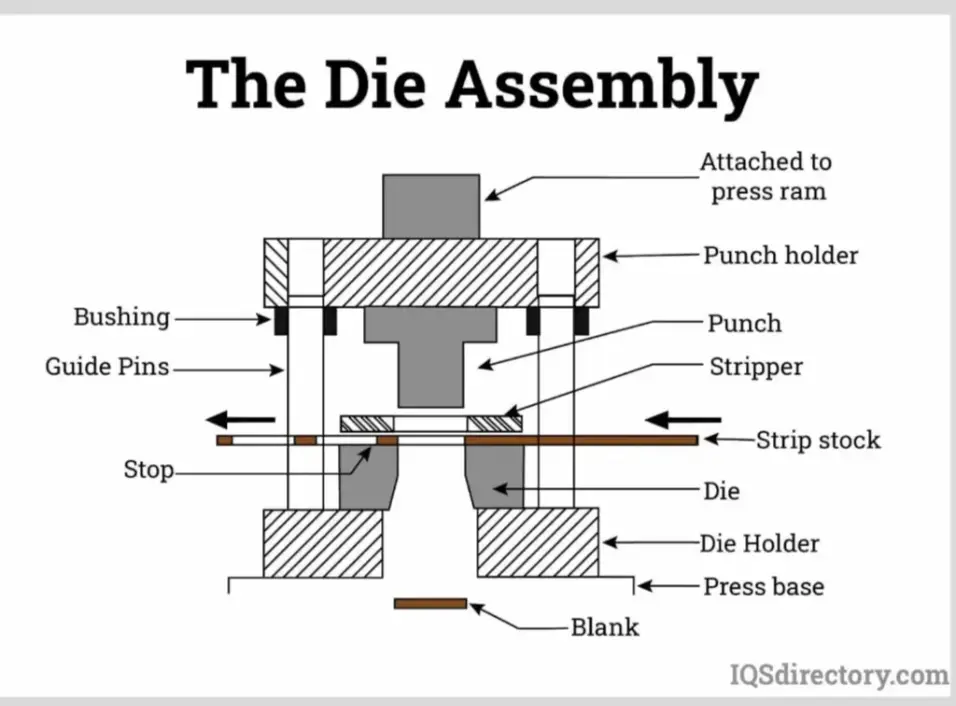

Goupilles et bagues de guidage

Les goupilles de guidage et les douilles sont les articulations qui assurent un alignement parfait, dans le cas où les porte-matrices constituent le squelette. Ils sont constitués de broches trempées et rectifiées avec précision sur un sabot, qui glissent dans des douilles tout aussi précises sur l'autre sabot.

- Fonction : La seule chose qu'ils font est de maintenir les moitiés supérieure et inférieure de la matrice dans la position exacte tout au long de la course de la presse. Cette fonction est essentielle pour garantir un jeu adéquat entre les pièces de coupe (poinçons et boutons de matrice), ce qui influe directement sur la qualité des arêtes et la durée de vie de l'outil.

- Types :

- Axes de frottement (paliers lisses) : Axes en acier dur qui tournent dans des bagues en acier dur ou en bronze d'aluminium. Ils constituent une option stable et abordable pour la plupart des applications.

- Guides à billes (cages à billes) : Ils utilisent des cages de roulements à billes qui roulent entre l'axe et la douille. Ils offrent moins de friction, une plus grande précision et sont utilisés dans les matrices progressives à grande vitesse ou de haute précision.

- Matériaux : Les axes de guidage sont généralement en acier à outils trempé. Les bagues peuvent être en acier de cémentation, en acier à outils ou autolubrifiantes, comme le bronze d'aluminium imprégné de graphite.

Composants critiques de travail et de formage

Ce sont les pièces qui sont en contact direct avec la pièce à usiner et qui la forment. Elles sont exposées aux contraintes, aux frottements et à l'usure les plus importants. Leur forme, leur composition et leur précision sont essentielles à la réussite de l'outil.

Emplacement d'une vue éclatée ou d'illustrations détaillées des composants fonctionnels

Source : IQSdirectory.com IQSdirectory.com

Poinçons (découpe et formage)

Les pièces mâles qui effectuent le travail de perçage, de découpage ou de formage sont des poinçons.

- Fonction : Lors d'une opération de découpe, la face du poinçon force le matériau à pénétrer dans la cavité de la matrice (bouton de la matrice). Lors de la formation d'opérations, la géométrie du poinçon force le matériau à prendre une forme.

- Le design : Les poinçons sont de formes et de tailles infinies. Les caractéristiques de conception les plus importantes sont le type de tête (rétention), le diamètre du corps, la forme de la pointe et la longueur. Dans les poinçons de coupe, une petite conicité arrière (le poinçon est un peu plus petit derrière l'arête de coupe) est couramment utilisée pour minimiser les frottements.

- Matériaux : Le choix du matériau est essentiel et dépend de l'application. Les aciers à outils A2, D2 et M2 sont des options courantes. Pour les applications à très haut volume ou les matériaux abrasifs, le carbure de tungstène est le matériau de choix en raison de sa résistance exceptionnelle à l'usure.

- Revêtements : Pour améliorer les performances, les poinçons sont généralement revêtus de revêtements à faible friction et à dureté élevée, tels que le nitrure de titane (TiN) ou le carbo-nitrure de titane (TiCN), qui peuvent prolonger considérablement la durée de vie.

Die Buttons (Die Matrix)

Le bouton de matrice est l'équivalent féminin du poinçon dans un processus de découpe. Il s'agit d'une douille rectifiée avec précision, comportant un trou dont le profil correspond à celui du poinçon, ainsi qu'un certain jeu.

- Fonction : Il constitue l'arête de coupe contre laquelle le poinçon se cisaille. Lorsque le poinçon pousse le matériau dans le bouton de la matrice, la contrainte est supérieure à la résistance au cisaillement du matériau et celui-ci se brise proprement.

- Espace libre de l'outil : L'un des paramètres les plus importants dans la conception d'une matrice est l'espace entre le poinçon et le bouton de la matrice.

- Dégagement inadéquat : Provoque un cisaillement secondaire, une surcharge et une usure rapide de l'outil.

- Surdépassement : Provoque un retournement important et indésirable sur le bord de la pièce et une bavure importante.

- Dégagement droit : Permet d'obtenir une coupe nette avec peu de retournement et de bavures, ce qui prolonge la durée de vie de l'outil. Le jeu optimal est un pourcentage de l'épaisseur du matériau et dépend du type de matériau.

- Matériaux : Les boutons de matrices sont fabriqués à partir d'aciers à outils de haute qualité (D2 est très courant) ou de carbure de tungstène pour assurer une durée de vie maximale comme pour les poinçons.

Plaques de décapage

Une fois que le matériau est percé ou découpé par un poinçon, l'élasticité du matériau fait qu'il retient fermement le poinçon. Le rôle de la plaque de décollement est d'enlever cette matière du poinçon lorsqu'il se rétracte.

- Fonction : Ejecter la pièce ou la bande de matière positivement des poinçons lors de la course ascendante de la presse.

- Types :

- Stripper fixe : Une plaque fixée avec des trous à travers lesquels les poinçons sont passés. Elle permet d'obtenir une ouverture constante par laquelle le matériau passe.

- Décolleur à ressort : Une plaque mobile grâce à des ressorts robustes. Elle tombe avec la matrice supérieure, maintenant le matériau à plat pendant le processus de coupe et le dénudant lors de la course ascendante. Cela est nécessaire pour éviter la déformation des matériaux et la planéité des pièces.

- Matériaux : Ils sont généralement en acier allié et peuvent être trempés, en fonction de l'utilisation.

Bouteilles et ressorts d'azote

Ces éléments permettent d'obtenir les capacités requises en matière de décapage, de levage et de coussins de pression.

- Ressorts mécaniques à boudin : Ils sont fabriqués à partir d'un fil à haute résistance (par exemple, chrome-silicium). Ils sont classés en fonction de leur capacité de charge (moyenne, lourde, extra-lourde) et exercent une force plus importante lorsqu'ils sont comprimés. Ils sont économiques et peuvent être sujets à la fatigue et à la défaillance après des millions de cycles.

- Ressorts à azote gazeux : Il s'agit de cylindres remplis d'azote gazeux à haute pression. Ils présentent des avantages considérables par rapport aux ressorts mécaniques, tels qu'une force beaucoup plus importante dans un volume plus petit, une force plus uniforme sur toute la course et des durées de vie plus longues et plus prévisibles. Ils constituent l'option par défaut dans les applications exigeantes.

Lifters and Pilot Pins

Il s'agit de pièces essentielles pour la manutention et l'alignement des matériaux, en particulier dans les matrices progressives.

- Les releveurs : Les releveurs sont des broches ou des rails, généralement à ressort, qui soulèvent la bande de stock de la surface inférieure de la matrice à la fin de chaque course. Cela permet à la bande d'être acheminée facilement vers la station suivante sans traîner sur la surface de la matrice.

- Goupilles pilotes : Il s'agit de goupilles positionnées avec précision, généralement à bout rond, qui sont insérées dans des trous déjà percés dans la bande de stock. Elles servent à apporter des corrections finales très précises à la position de la bande à chaque station, afin que l'enregistrement soit parfait lors de l'opération suivante.

L'usure des composants : Une stratégie de maintenance et de remplacement

Tous les composants des matrices d'emboutissage sont susceptibles de s'user, quelle que soit la qualité de leur conception ou la solidité de leur construction. L'énorme force, la friction et l'impact, répétés des milliers ou des millions de fois, ne peuvent que provoquer une dégradation des performances et, finalement, une défaillance. Ce n'est pas le signe d'un outil de mauvaise qualité, mais une réalité de fonctionnement.

Les modes de défaillance les plus fréquents sont les suivants :

- Usure abrasive : L'usure qui se produit en raison de la friction entre l'outil et la pièce à usiner. Elle est perçue comme un émoussement des arêtes de coupe.

- Usure de l'adhésif (Galling) : Soudure et déchirure microscopiques des surfaces en contact, en particulier entre les broches de guidage et les douilles ou les poinçons et les dévêtisseurs.

- Éclatement/fissuration (rupture par fatigue) : La rupture abrupte d'un composant sous une charge cyclique, généralement initiée par une augmentation microscopique de la contrainte. Ce phénomène est typique des poinçons et des matrices.

- Déformation : L'altération permanente ou plastique de la forme d'un composant à la suite d'une surcharge.

- Fatigue des ressorts : La perte de résistance ou la rupture d'un ressort après un grand nombre de cycles.

La défaillance d'un composant critique entraîne l'arrêt de toute la chaîne de production. Les coûts immédiats et élevés sont la perte de temps de production, les coûts de main-d'œuvre pour retirer et réparer la matrice, et la possibilité d'un grand nombre de pièces de rebut qui ont été produites immédiatement avant que la défaillance ne soit constatée.

Face à cette situation, la plupart des organisations s'enfoncent dans un modèle réactif de course à la défaillance. Une stratégie proactive de maintenance et de remplacement est plus intelligente et plus rentable. Le composant lui-même est rarement l'aspect le plus coûteux de la défaillance d'une filière, c'est le temps d'immobilisation. Il est beaucoup plus rentable de prévoir le remplacement des pièces d'usure par des pièces de meilleure qualité avant qu'elles ne se cassent que de remplacer un jeu de matrices de plusieurs milliers de dollars en raison de la défaillance d'une seule pièce.

Solution U-Need : Maximiser le temps de disponibilité des moules en utilisant des pièces de rechange de précision

C'est là qu'un partenariat stratégique peut s'avérer utile. U-Need est une entreprise spécialisée dans la production de pièces de rechange personnalisées de haute performance qui sont, dans de nombreux cas, meilleures que les pièces d'origine. Nos clients ne considèrent pas la défaillance d'un composant comme un coût inévitable, mais comme une opportunité de mise à niveau. Grâce à une solution personnalisée U-Need, vous pouvez retrouver la précision d'origine de la matrice et, dans de nombreux cas, augmenter considérablement sa durée de vie au-delà de ses spécifications de conception d'origine en remplaçant une pièce standard usée. Cette stratégie préventive vous permettra d'économiser beaucoup d'argent à long terme et transformera votre budget de maintenance en un investissement proactif dans le temps de fonctionnement et la productivité.

Choisir les bons matériaux pour les composants de la filière

La sélection du matériau approprié pour chaque composant est une décision technique critique qui met en balance les performances, la durée de vie de l'outil et le coût. Une connaissance approfondie des propriétés des matériaux est essentielle pour tout concepteur de moules ou fabricant d'outils. Les propriétés clés sont les suivantes

- Dureté : Résistance d'un matériau à l'indentation et à la rayure. Mesurée sur l'échelle Rockwell C (HRC). Une dureté élevée est essentielle pour maintenir une arête de coupe tranchante.

- La robustesse : Capacité d'un matériau à absorber l'énergie d'un impact sans se fracturer. Il existe souvent un compromis entre la dureté et la ténacité ; les matériaux extrêmement durs ont tendance à être plus fragiles.

- Résistance à l'usure : Capacité à résister à la perte de matière due à l'abrasion et à l'adhérence. Elle est influencée par la dureté et la microstructure du matériau (par exemple, la présence de particules de carbure dures).

- Résistance à la compression: Capacité à résister à une pression élevée sans se déformer.

Voici un résumé des matériaux couramment utilisés dans les composants des matrices d'emboutissage :

| Catégorie de composants | Matériaux recommandés | Caractéristiques principales et justification |

| Composants de coupe | Acier à outils D2 : Haute résistance à l'usure, bonne ténacité. Le cheval de bataille de l'industrie. | Excellent pour le découpage et le perçage de grands volumes d'aciers doux. |

| (Perforations, boutons de découpe) | Acier à outils A2 : Meilleure ténacité que le D2, bonne résistance à l'usure. | Un choix plus sûr pour les applications avec des chocs plus importants ou un risque d'écaillage. |

| Acier rapide M2 : Maintient la dureté à haute température. | Idéal pour les opérations de poinçonnage à grande vitesse où l'accumulation de chaleur est un problème. | |

| Aciers à base de métal en poudre (PM) : Très résistants, haute résistance à l'usure. | Performance supérieure grâce à une distribution fine et uniforme du carbure. Une amélioration de qualité par rapport aux aciers à outils conventionnels. | |

| Carbure de tungstène : Dureté et résistance à l'usure extrêmes. | Le choix ultime pour les cycles extrêmement longs sur des matériaux abrasifs tels que l'acier inoxydable ou l'acier électrique. Coût élevé, ténacité moindre. | |

| Éléments d'orientation | Aciers de cémentation : (par exemple, 8620) Surface dure, noyau résistant. | Rentable et durable pour les goupilles de guidage. |

| (goupilles de guidage, bagues) | Bronze d'aluminium : propriétés autolubrifiantes. | Souvent utilisé pour les bagues afin de réduire le frottement et d'éviter le grippage, en particulier dans les applications à grande vitesse. |

| Pièces structurelles | Acier doux (par exemple, A36) : Faible coût, facilement usinable. | Convient pour les sabots des matrices de petite taille et de faible tonnage. |

| (Souliers, Plaques) | Acier à teneur moyenne en carbone (par exemple, 1045, 4140) : Plus grande résistance. | La norme pour la plupart des chaussures de sport, offrant un bon équilibre entre force et stabilité. |

| Fonte (par exemple, Meehanite) : Excellent amortissement des vibrations. | Préféré pour les très grands jeux de matrices où la stabilité et le contrôle des vibrations sont primordiaux. | |

| Composants de formage | Aciers à outils D2, A2 : Bonne résistance à l'usure pour les surfaces de formage. | Utilisé couramment pour former des poinçons et des matrices. |

| PEEK, PTFE, autres plastiques techniques : Faible frottement, non marquant. | U-Need peut les usiner pour des applications où l'éraflure ou le marquage d'une surface finie (par exemple, l'acier inoxydable poli) est un problème. |

Pièces moulées sur mesure et composants standard

Lorsqu'une pièce doit être remplacée, les ingénieurs doivent prendre une décision : commander une pièce standard ou investir dans une pièce fabriquée sur mesure.

La fonction des pièces standard

L'industrie s'appuie sur des composants standard, disponibles dans de vastes catalogues. Ils sont faciles d'accès, économiques à utiliser dans des applications générales et peuvent généralement convenir à des matrices moins exigeantes ou à des séries de production plus courtes. Ils constituent un minimum de qualité.

Les insuffisances d'une bonne pratique

Le problème est que la production contemporaine ne se contente guère d'une qualité suffisante. L'augmentation des vitesses, le resserrement des tolérances, l'allongement de la durée de vie des outils et l'utilisation de matériaux difficiles (aciers à haute résistance, alliages exotiques) dépassent souvent les limites des pièces standard, et des matrices sont nécessaires. Dans le meilleur des cas, une pièce de rechange typique ne fera que ramener la matrice à ses performances limitées d'origine. Dans le pire des cas, elle deviendra le nouveau point de défaillance.

Composants sur mesure Valeur stratégique

C'est là que les composants sur mesure constituent un avantage décisif. Une pièce sur mesure n'est pas une copie, c'est une solution technique. C'est l'occasion d'étudier la défaillance initiale et de mettre au point un substitut qui est essentiellement supérieur.

C'est l'essence même de la proposition de valeur de U-Need. Lorsque vous avez besoin d'un composant standard qui ne répond pas à vos exigences de performance ou d'une pièce spéciale pour s'adapter à un équipement particulier, notre capacité de fabrication sur mesure est la solution. Notre quantité minimale de commande (MOQ) est d'une seule pièce, ce qui vous permet de tester, de valider et de mettre à niveau sans avoir à investir des sommes considérables. Notre équipe compte plus de 30 ans d'expérience dans l'industrie et nous ne nous contentons pas de lire une impression, nous travaillons avec vous pour résoudre vos problèmes d'outillage les plus difficiles. Il peut s'agir d'une pièce de matrice d'emboutissage, d'une pièce de frappe à froid ou d'une pièce critique de moule d'injection, mais nous avons l'expérience nécessaire pour fournir une solution qui fonctionne.

Dépannage des défaillances courantes des composants des matrices d'emboutissage

Tout technicien ou ingénieur dont le travail consiste à assurer le fonctionnement d'une presse doit avoir une connaissance approfondie des modes de défaillance. Voici trois des défaillances les plus courantes et une solution étape par étape.

Mode de défaillance 1 : écaillage du poinçon ou usure prématurée

- Symptômes : L'extrémité tranchante du poinçon s'arrondit ou de petits fragments se détachent (écaillage). Cela provoque d'énormes bavures sur la pièce, des besoins de tonnage plus élevés et, en fin de compte, une défaillance catastrophique.

- Causes potentielles :

- Mauvais dégagement : Le jeu entre le poinçon et le bouton de la matrice est trop faible, ce qui entraîne un cisaillement secondaire et une charge latérale importante sur la pointe du poinçon.

- Désalignement : L'alignement entre les matrices supérieure et inférieure n'est pas parfait et le poinçon heurte le bord du bouton de la matrice.

- Sélection inappropriée du matériau : Le matériau utilisé pour le poinçon n'est pas assez solide pour absorber l'impact ou assez résistant à l'usure pour couper le matériau.

- Le U-Besoin Solution : Un remplacement commun ne peut que reproduire la panne. Les U-Besoin est d'identifier la cause. Notre équipe d'ingénieurs, qui compte en moyenne plus de 15 ans d'expérience, ne se contentera pas d'effectuer un remplacement, mais proposera une amélioration. Il peut s'agir d'un passage au D2, un acier à outils PM plus dur, ou d'un passage au carbure de tungstène pour une meilleure résistance à l'usure par abrasion. Plus important encore, le fait que nous puissions maintenir des tolérances de +/- 0,001 mm sur nos équipements de pointe, tels que nos meuleuses optiques PG, signifie que le nouveau composant aura le jeu et la géométrie optimaux pour fonctionner dans son application, ce qui est la cause première la plus fréquente de défaillance.

Mode de défaillance n° 2 : grippage ou grippage de la goupille de guidage

- Symptômes : Marques d'éraflures, rayures ou aspect soudé sur les axes de guidage ou les bagues. Cela ajoute de la friction, chauffe et peut entraîner un grippage complet de la matrice, ce qui est très dangereux et destructeur.

- Causes possibles :

- Mauvaise lubrification : C'est la cause la plus fréquente.

- Contamination : Des particules métalliques ou d'autres débris pénètrent dans l'espace libre entre l'axe et la douille.

- Mauvais ajustement initial : Jeu inapproprié ou mauvais état de surface au départ.

- La solution U-Need : U-Need s'attaque à ce problème au niveau de la fabrication. Nos axes de guidage et nos douilles sont fabriqués avec le meilleur état de surface, un Ra=0,1um, par meulage de précision et, si nécessaire, par polissage manuel. Nous vérifions que les tolérances dimensionnelles et géométriques sont irréprochables à l'aide d'équipements de métrologie sophistiqués tels que nos MMT et nos projecteurs 2,5D. Cela garantit un ajustement parfait qui réduit la friction et offre une protection solide contre le grippage dès le premier jour.

Mode de défaillance 3 : arrachement de l'ergot ou collage de la pièce

- Symptômes : Le petit morceau de ferraille (la balle) ne peut pas tomber à travers la matrice après avoir été percé, mais est rétracté par le poinçon de rétraction. De même, une pièce découpée peut adhérer à la face du poinçon. Cela peut entraîner des dommages à la matrice, des défauts de pièces et l'arrêt de la presse.

- Causes potentielles :

- Effet de vide : L'huile ou le liquide de refroidissement peut sceller le limon/la pièce et la face du poinçon avec un vide.

- Élasticité du matériau : Le matériau revient et maintient le côté du poinçon.

- Magnétisme : Magnétisme résiduel du poinçon ou du matériau.

- La solution U-Need : Il s'agit d'un problème traditionnel qui nécessite parfois une solution personnalisée plutôt qu'une pièce de rechange. Nos ingénieurs sont en mesure de concevoir et de produire des poinçons dotés de certaines caractéristiques anti-éjection, notamment des goupilles d'éjection à ressort dans le poinçon, des faces de cisaillement inclinées pour briser le vide ou des revêtements spéciaux pour minimiser les frottements. Nous savons à quel point la situation est urgente et nous sommes donc en mesure de fournir ces solutions personnalisées à une vitesse incroyable, avec un délai de 3 à 5 jours pour les échantillons. Cela vous permettra de tester, de valider et d'appliquer une solution finale sans trop perturber votre calendrier de production.

Construisez votre stratégie d'outillage intelligent avec U-Need

Pendant des décennies, le modèle par défaut pour la maintenance des outils a été réactif. Un outil fonctionne jusqu'à ce qu'il se brise, puis on se précipite pour le réparer. Ce modèle est inefficace, imprévisible et coûteux. Les fabricants modernes les plus performants sont passés à un modèle proactif - une stratégie d'outillage intelligente.

Passer de la réparation réactive à l'optimisation proactive

Une stratégie d'outillage intelligente est une approche proactive, fondée sur des données, de la gestion de vos actifs d'outillage. Elle privilégie un temps de fonctionnement maximal, une qualité constante des pièces et un coût total de possession (TCO) le plus bas possible par rapport au coût à court terme d'un seul composant. Elle considère chaque remplacement de composant non pas comme une réparation, mais comme une opportunité d'améliorer les performances et la longévité de l'ensemble du système.

Cette stratégie implique

- Identifier les composants critiques à forte usure dans vos matrices.

- Suivre leurs performances et établir des intervalles de remplacement prévisibles.

- Partenariat avec un fournisseur qui peut fournir des composants qui ne sont pas de simples remplacements, mais de véritables améliorations des performances.

U-Need, votre partenaire stratégique

L'élaboration et l'exécution de cette stratégie nécessitent un partenaire disposant d'une expertise technique approfondie, de capacités de production de classe mondiale et d'un engagement en faveur de votre réussite. U-Need est ce partenaire.

- Expérience et confiance : Avec une équipe possédant Plus de 30 ans d'expérience précision expérience en matière d'usinageNous avons gagné la confiance de plus de 300 clients dans plus de 20 pays. Nous avons fabriqué plus de 35 000 pièces uniques non standardChacun d'entre eux est une solution à un défi spécifique pour le client.

- Capacités intégrées : Notre ISO 9001Installation certifiée :2015 témoigne de notre engagement en faveur de la qualité. Il abrite un ensemble complet d'équipements internationaux de premier plan, parmi lesquels Takisawa (Japon), GF AgieCharmille (Suisse), et Seibu/Sodick (Japon). Cette intégration verticale nous permet de contrôler l'ensemble de la chaîne de production - de l'évaluation initiale de la conception et de l'approvisionnement en matériaux au traitement thermique complexe et à la sélection de plus de 20 options de finition de surface. C'est ainsi que nous atteignons et maintenons notre 99.3% taux de qualification des pièces.

- Personnalisation et réactivité inégalées : Nous pensons que chaque client, quelle que soit sa taille, mérite d'avoir accès à une ingénierie de classe mondiale. Nous soutenons votre innovation avec une MOQ de 1 pièce et fournir devis dans les 24 heures. Nos lignes de production flexibles et notre équipe d'experts nous permettent de répondre aux commandes urgentes et de fournir des solutions à une vitesse inégalée sur le marché.

- La garantie U-Need : Votre réussite est la nôtre. Nous nous portons garants de notre travail en offrant un service complet de Garantie de 1 anNous avons un délai de réponse de 24 heures pour tout problème et nous nous engageons à fournir une solution dans les 3 jours. Nous ne livrons pas seulement une pièce, mais la tranquillité d'esprit.

Ne considérez plus votre outillage comme un bien jetable. Contactez notre équipe de vente technique dès aujourd'hui pour discuter de la manière dont une stratégie d'outillage intelligente, alimentée par les composants de précision U-Need, peut améliorer vos opérations et fournir un retour sur investissement mesurable.