Les piliers de la réussite dans le monde de la fabrication de pièces métalliques en grande quantité sont la précision, la vitesse et la rentabilité. En tant que type fondamental d'emboutissage, l'emboutissage progressif est l'une des technologies de formage des métaux les plus puissantes au monde aujourd'hui, avec des milliards de composants complexes produits chaque année pour les secteurs de l'automobile, de l'électronique, de l'industrie médicale et des biens de consommation. Pour les ingénieurs, les responsables des achats et les concepteurs de produits, une connaissance approfondie de ce processus n'est pas seulement avantageuse, elle est également essentielle à la réussite de l'introduction d'un produit.

Ce guide, qui fait autorité en la matière, donne une description technique détaillée de l'emboutissage progressif. Nous allons décomposer sa mécanique interne, la comparer à d'autres procédés traditionnels et examiner ses avantages et ses inconvénients. Nous discuterons de ses utilisations essentielles, déconstruirons les subtilités de la gestion des coûts et de l'outillage, et donnerons des recommandations pratiques en matière de conception pour la fabrication (DFM). Enfin, nous vous fournirons des informations sur la manière de choisir le partenaire de fabrication approprié et nous nous pencherons sur l'avenir de cette technologie essentielle. Ce guide sera votre outil le plus précieux, que vous soyez au début de l'évaluation d'un projet ou que vous essayiez de rationaliser une ligne de production existante.

Qu'est-ce que l'estampage progressif ?

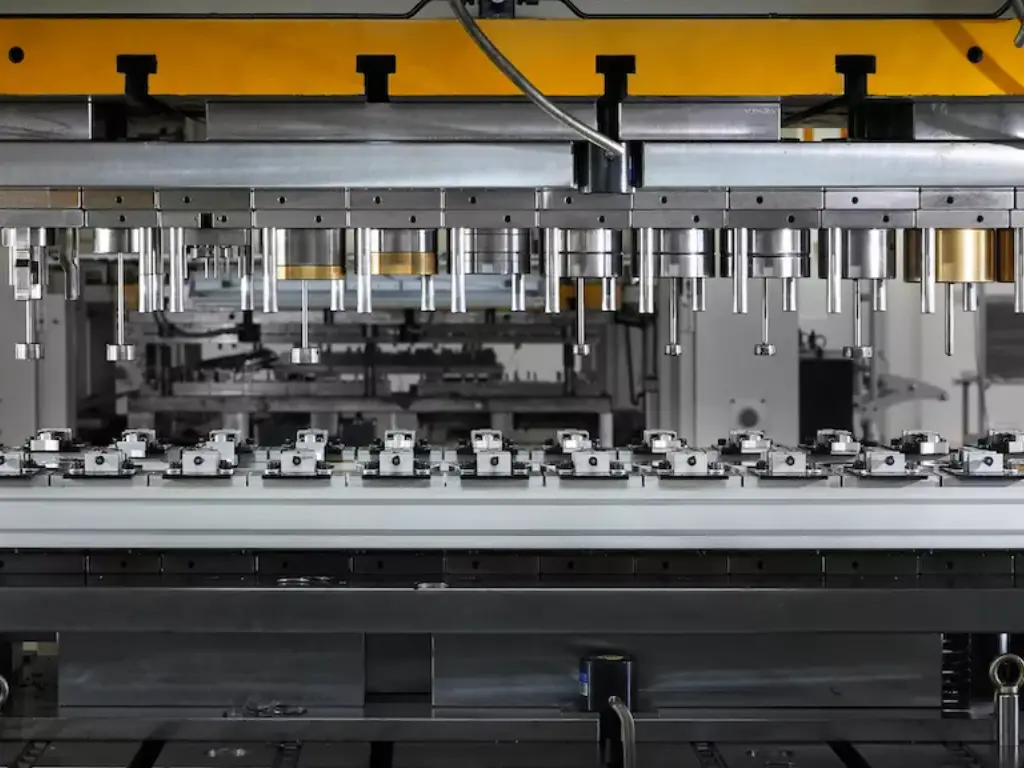

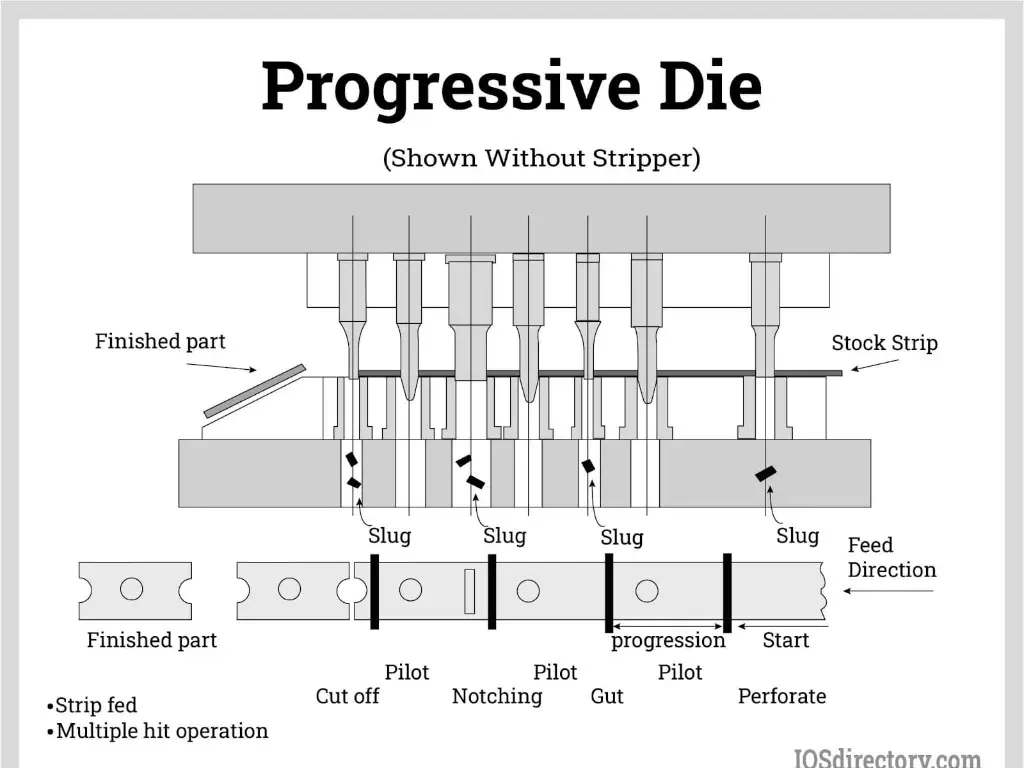

L'emboutissage progressif est un procédé rapide et automatisé de formage du métal qui permet de créer des pièces complexes à partir d'une bobine continue de tôle. Le caractère progressif du processus d'emboutissage progressif réside dans la succession d'opérations séquentielles effectuées sur la bande de métal au fur et à mesure qu'elle se déplace - ou progresse - à travers une séquence de postes de travail dans une seule matrice d'emboutissage. La matrice comporte une série de stations qui effectuent chacune une opération différente, par exemple le poinçonnage, la frappe, le pliage ou l'étirage. La bande porteuse, qui est une bande de métal continue, transporte avec précision la pièce entre les stations jusqu'à la dernière station, où la pièce finie est découpée dans la bande.

L'ensemble du processus est contenu dans une presse d'emboutissage, qui permet de couper et de façonner le matériau. Il s'agit d'une symphonie de perfection mécanique, conçue pour fonctionner en continu, à haut volume, avec peu d'interférence de la part de la main-d'œuvre après son installation.

Le processus étape par étape :

- Déroulement et alimentation des matériaux : La tôle brute, qui peut être de l'acier, de l'aluminium, du cuivre ou d'autres alliages, se présente sous la forme d'une grande bobine. Cette bobine est placée sur un dérouleur et passe dans un redresseur pour éliminer toute courbure (la courbure naturelle du matériau). La bande redressée est ensuite poussée avec précision dans la matrice progressive par un système d'alimentation automatisé à un incrément contrôlé, appelé pas.

- Avancement dans la filière : La matrice elle-même est un dispositif compliqué et robuste, normalement construit en acier à outils trempé, et comporte plusieurs stations. La matrice se ferme au fur et à mesure que la presse monte et descend, et une opération particulière est effectuée sur chaque station en même temps.

- Le pilotage : Le poinçonnage de trous pilotes dans la bande de support est l'une des premières stations les plus importantes. Dans les stations ultérieures, des pilotes en forme de cône dans la moitié supérieure de la matrice sont insérés dans ces trous avant tout formage. Cela permet un alignement parfait de la bande à chaque coup de presse, ce qui est essentiel pour obtenir des tolérances serrées.

- Opérations d'emboutissage : La bande passe par une série de stations qui peuvent comprendre :

- Piercing/Punching : Faire des trous, des fentes ou des découpes.

- Pliage/Formage : Réalisation d'angles, de brides ou de formes complexes.

- Dessin : Formes en forme de coupes peu profondes.

- Monnaie/Embossage : Estampage de détails tels que des logos, du texte ou des nervures de rigidification.

- Élagage : Suppression des éléments inutiles.

- Ejection de la pièce : La dernière étape consiste à séparer la pièce finie de la bande de support. Les sections finies sont poussées hors de la presse, généralement sur un tapis roulant pour être collectées, et le reste du squelette de la bande de support est coupé en petits morceaux pour permettre une collecte et un recyclage efficaces de la ferraille.

Étant donné que toutes ces opérations sont effectuées dans une seule matrice et une seule presse, l'estampage progressif peut produire des centaines, voire des milliers de pièces par minute et constitue donc un processus de production de masse extrêmement efficace.

(Une vidéo animée placée ici illustrerait efficacement la progression de la bande métallique à travers les stations de découpe).

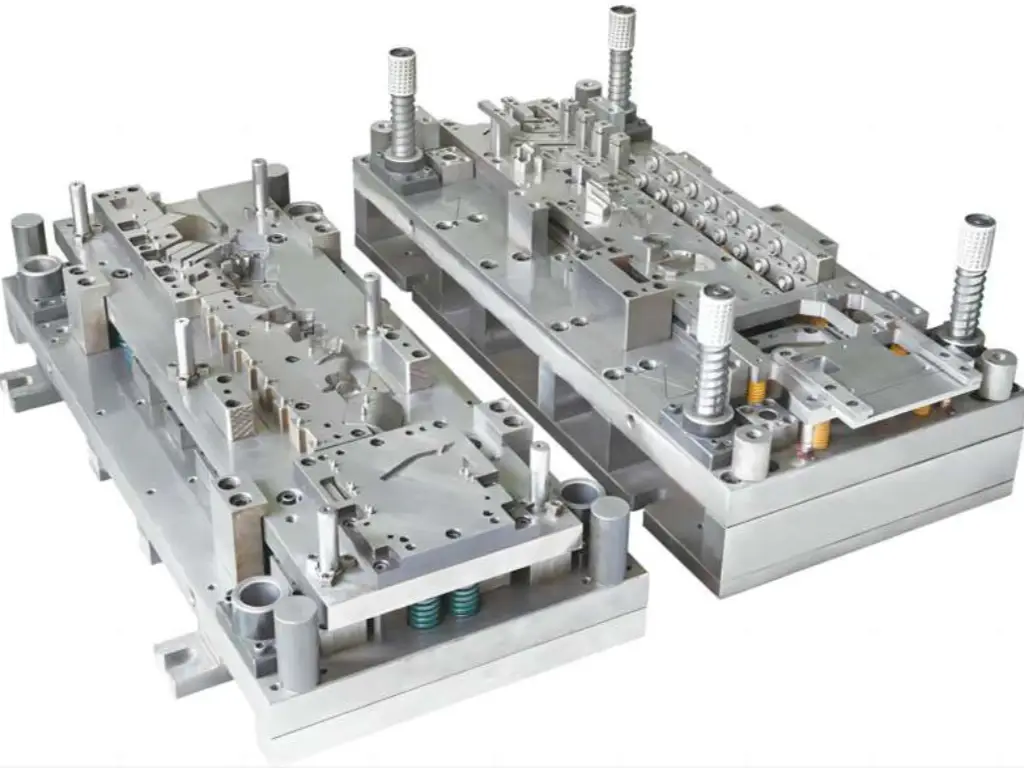

Anatomie d'une filière progressive : éléments clés

Afin de comprendre le processus et ses coûts, il est important de connaître les principales pièces qui constituent une matrice progressive. Ces composants fonctionnent dans des conditions sévères et leur qualité détermine les performances et la durée de vie de l'outil.

Source : IQSdirectory.com IQSdirectory.com

- Jeu de matrices : C'est la base de l'outil. Il est composé d'un lourd sabot supérieur et d'un sabot inférieur, généralement en fonte ou en acier. Ces patins sont usinés selon des spécifications exactes afin de maintenir toutes les autres pièces dans un alignement parfait grâce à des goupilles de guidage et des douilles, de sorte que la matrice se ferme de la même manière chaque fois que la presse est actionnée.

- Coups de poing : Il s'agit des pièces mâles qui effectuent le travail de coupe ou de façonnage du matériau. Elles sont exposées à d'énormes impacts et contraintes et constituent donc des composants à forte usure.

- Les poinçons de perforation sont utilisés pour faire des trous.

- Les poinçons de formage sont conçus pour plier, étirer ou frapper le matériau dans la géométrie souhaitée. La précision de leur travail se répercute directement sur la précision de la pièce finale.

- Boutons de dé / Matrice : Il s'agit de l'équivalent féminin des poinçons, généralement des inserts en acier trempé ou en carbure, affûtés avec précision. Lorsqu'il perce un trou, le poinçon entre dans le bouton de la matrice pour cisailler proprement le matériau. Comme les poinçons, ce sont des pièces à forte usure qui doivent être remplacées périodiquement.

- Pilotes : Il s'agit de goupilles en forme de cône, rectifiées avec précision, qui s'insèrent dans les trous pilotes de la bande de support. Il s'agit strictement de dispositifs d'alignement, mais ils sont essentiels. Les pilotes participent directement à la haute répétabilité et aux tolérances serrées des pièces finales en localisant avec précision la bande avant chaque opération de formage ou de coupe.

- Plaque de décapage : Le matériau a tendance à adhérer aux poinçons lorsqu'ils se rétractent à l'ouverture de la presse après une course. La plaque de décollement est une plaque qui englobe les poinçons et qui est munie d'un ressort. Elle saisit fermement la bande de matériau tout au long du processus et la détache des poinçons lorsqu'ils se retirent, de sorte que la bande peut se déplacer librement vers le poste de travail suivant.

- Lève-personnes et guides : Il s'agit d'un ensemble de goupilles, de rails et de blocs qui guident, soulèvent et soutiennent la bande de support lors de son passage dans la filière. Ils empêchent la bande de se déformer ou de s'affaisser et permettent une alimentation fiable et sans bourrage entre les stations.

- Inserts / blocs de matrices : Le bloc-matrice est généralement constitué d'une seule pièce d'acier à outils coûteux, mais les zones complexes ou à forte usure peuvent être fabriquées sous forme d'inserts de matrice séparés et remplaçables. Ces inserts qui maintiennent la géométrie de coupe ou de formage essentielle peuvent être produits avec des matériaux de haute qualité tels que le carbure de tungstène. Cette conception modulaire est l'une des principales mesures de réduction des coûts ; lorsqu'une zone devient usée, seul le petit insert doit être remplacé, et non l'ensemble du bloc d'outils. Cette philosophie de remplacement ciblé est au cœur d'une gestion efficace du cycle de vie de l'outillage.

Filière progressive vs Filière de transfert vs Filière à quatre côtés

Le choix du bon procédé d'emboutissage est une décision cruciale qui a un impact sur le coût de l'outillage, la vitesse de production et la complexité des pièces. L'emboutissage progressif n'est pas une solution universelle. Il est essentiel de comprendre ses avantages par rapport à d'autres méthodes courantes telles que l'emboutissage par transfert et l'emboutissage à quatre glissières (ou multiglissières) pour planifier correctement un projet.

| Fonctionnalité | Estampage progressif | Découpage par transfert | Marquage à quatre faces / Marquage à plusieurs faces |

| Comment cela fonctionne-t-il ? | La bande métallique continue passe par une filière à plusieurs stations. | Les pièces individuelles sont déplacées entre les différentes matrices par un système de transfert. | Le matériau est façonné par plusieurs outils se déplaçant dans des directions différentes. |

| Mieux adapté pour | - Pièces de petite/moyenne taille en grande quantité - Bornes, supports, boucliers | - Pièces de grande taille ou embouties - Pièces nécessitant un accès libre | - Courbes complexes - Clips, ressorts, formes de fils |

| Taux de production | Très élevé | Moyen à élevé | Moyen |

| Investissement dans l'outillage | Haut | Très élevé | Moyen à élevé |

| Utilisation des matériaux | Bon (la bande transporteuse est un rebut) | Passable (les espaces vierges peuvent créer des déchets) | Excellent (rebut minime) |

| Mise en place et changement | Longues | Très longue | Moyen |

En résumé, estampage progressif est le roi de la vitesse et de l'efficacité pour la production en grande série de pièces pouvant être transportées sur une bande. Découpage par transfert offre une plus grande flexibilité pour les pièces plus grandes ou embouties qui ne peuvent pas rester attachées à une bande, au prix d'un investissement en outillage plus important et de vitesses plus lentes. Estampillage à quatre côtés se taille une place à part, excellant dans la production de petites formes de fils et de bandes très complexes qu'il serait difficile, voire impossible, de créer avec une presse verticale conventionnelle.

Principaux avantages et limites pour votre projet

Pour prendre une décision éclairée, il faut avoir une vision équilibrée de la technologie. Bien que l'estampage progressif soit incroyablement puissant, il est essentiel de peser ses avantages et ses contraintes dans le contexte des exigences spécifiques de votre projet.

Avantages de l'estampage progressif

- Taux de production rapide : Il s'agit là de la plus grande force. Les taux de production sont très élevés grâce à l'alimentation automatisée et à l'exécution de plusieurs opérations à chaque coup de presse. Ce procédé est donc bien adapté aux commandes importantes (généralement des dizaines de milliers à des millions de pièces) avec des délais de livraison courts.

- Faible coût des pièces à Volume: Le coût de l'outillage est élevé, mais le coût de la pièce est extrêmement faible une fois la production lancée. Les économies d'échelle sont remarquables en raison de la vitesse élevée, de la nature automatisée et du peu de main-d'œuvre nécessaire. Il s'agit généralement du procédé de formage des métaux le plus économique lorsqu'il s'agit de produire de grandes quantités de pièces.

- Bon Répétabilité et Cohérence: La géométrie fixe de la matrice et la précision du système d'alimentation contrôlent le processus. Une fois la matrice qualifiée, toutes les pièces fabriquées seront pratiquement identiques à la précédente. Cela permet d'obtenir des tolérances étroites et une qualité reproductible sur l'ensemble du cycle de production, ce qui est essentiel dans les applications où l'interchangeabilité des pièces est primordiale, comme dans les secteurs de l'automobile et de l'électronique.

- Moins de matériaux de rebut : Une matrice progressive bien conçue aura une disposition bien pensée des bandes porteuses (imbrication) qui permettra de produire le plus grand nombre de pièces à partir d'une pièce de matériau donnée. Cette utilisation efficace des matériaux réduit les pertes par rapport à d'autres processus, ce qui contribue à réduire le coût total des pièces.

Limites de l'estampage progressif

- Coût initial élevé de l'outillage : Le premier inconvénient est que la conception et la construction d'une matrice progressive sont très coûteuses. Il s'agit d'outils de précision, complexes par nature, qui peuvent coûter des dizaines de milliers, voire des centaines de milliers de dollars, en fonction de la complexité de la pièce, de sa taille et de la durée de vie souhaitée. Ces outils sont très coûteux et ne conviennent donc pas aux prototypes ou aux petites séries.

- Inapproprié aux faibles volumes : Le coût de l'outillage étant élevé, un volume de production important est nécessaire pour justifier l'investissement et produire un prix de pièce compétitif. Avant de décider d'utiliser cette technologie, il convient de bien calculer le seuil de rentabilité.

- Contraintes de conception : La pièce doit être conçue de manière à pouvoir être transportée entre les stations sur la bande porteuse jusqu'à la dernière opération. Cela peut parfois imposer des restrictions à la géométrie de la pièce. En outre, comme toutes les opérations sont effectuées dans une seule direction de la presse (verticalement), les caractéristiques qui doivent être formées dans plus d'une direction ne peuvent pas être réalisées sans des mécanismes compliqués dans l'outil.

- Délai d'exécution de l'outillage : La conception, la construction et la qualification d'une nouvelle filière progressive est un processus qui prend du temps et peut durer plusieurs semaines ou plusieurs mois. Ce délai doit être pris en compte dans le calendrier global du projet.

Applications clés dans les principales industries

L'efficacité, la précision et la rentabilité de l'emboutissage progressif en ont fait une technologie indispensable dans un grand nombre d'industries. Ses applications sont omniprésentes et se retrouvent dans de nombreux produits que nous utilisons quotidiennement. La compréhension de ces applications fournit un contexte réel pour la valeur du processus.

Automobile

L'industrie automobile est l'un des plus gros consommateurs de pièces embouties progressivement, car les grands volumes, les tolérances serrées et la fiabilité ne sont pas négociables.

- Connecteurs et bornes : Un véhicule comporte des dizaines, voire des centaines, de bornes et de connecteurs de précision dans chaque faisceau de câbles pour acheminer l'énergie et les données. Le seul moyen de les fabriquer à l'échelle et au coût nécessaires est l'emboutissage progressif.

- Supports et Clips: Les supports de montage des petits capteurs dans le compartiment moteur, les clips de garniture intérieure et les composants des rétracteurs de ceinture de sécurité sont autant de pièces estampillées utilisées pour fixer et soutenir le véhicule.

- ECU et les boîtiers de modules : L'estampage progressif est couramment utilisé pour fabriquer les boîtiers métalliques de protection des unités de contrôle électronique (UCE) et d'autres modules électroniques, afin d'offrir un blindage EMI/RFI et une protection physique.

- Boucliers thermiques : Les boucliers thermiques minces en aluminium ou en acier estampé, qui protègent les pièces sensibles contre la chaleur des gaz d'échappement, sont fabriqués en grandes quantités.

Électronique et télécommunications

L'industrie électronique est une industrie très dynamique où la miniaturisation et la précision sont importantes. L'emboutissage progressif fournit les pièces complexes et de haute précision nécessaires à une grande variété d'appareils.

- EMI/RFI Blindage : Les boîtes ou boucliers en métal estampé sont conçus sur mesure pour isoler les composants électroniques sensibles des interférences électromagnétiques et des radiofréquences, ce qui est un besoin essentiel pour les smartphones, les routeurs et les ordinateurs.

- Plomb Cadres : Il s'agit de cadres métalliques qui supportent les puces de silicium et les relient aux broches extérieures d'un boîtier de circuit intégré. Ils nécessitent une précision microscopique, ce qui convient parfaitement à l'estampage progressif.

- Contacts et connecteurs : Les coques des connecteurs USB, les contacts internes des batteries, les connecteurs carte à carte et bien d'autres encore sont fabriqués à partir de pièces estampées et sont essentiels pour réaliser des connexions électriques fiables.

- Dissipateurs de chaleur : De petits dissipateurs thermiques en aluminium embouti sont présents dans de nombreux appareils pour refroidir les processeurs et les composants de puissance.

Dispositifs médicaux

Le secteur de la santé exige la plus grande précision, l'hygiène et la traçabilité des matériaux. L'estampage progressif est appliqué à la fabrication de pièces d'équipements chirurgicaux jetables et durables.

- Pièces d'instruments chirurgicaux : La plupart des pièces d'agrafeuses chirurgicales, des instruments de coupe et d'autres instruments chirurgicaux portatifs sont estampés en acier inoxydable de qualité médicale.

- Enveloppe du dispositif implantable : Les boîtiers de protection d'appareils tels que les stimulateurs cardiaques et les défibrillateurs nécessitent des boîtiers métalliques biocompatibles et hermétiques, qui peuvent être produits par emboutissage profond ou progressif.

- Pièces d'équipement de diagnostic : Les pièces d'équipement de diagnostic telles que les composants des machines de diagnostic, les systèmes de contrôle fluidique et les équipements d'essai sont souvent fabriquées par emboutissage en raison de leur répétabilité et de leur rentabilité.

Aérospatiale et défense

Bien que les volumes de l'aérospatiale soient généralement inférieurs à ceux de l'automobile, l'emboutissage progressif est également appliqué à des pièces standardisées et de grand volume pour lesquelles la précision et l'intégrité des matériaux sont essentielles.

- Attaches, cales et rondelles : Les fixations standard et sur mesure, les cales de précision pour compenser les tolérances et les rondelles spéciales sont estampées dans une large gamme de types.

- Petits éléments structurels : Les petits supports, les raccords et d'autres composants structurels non critiques sont souvent estampés dans des alliages d'aluminium ou d'acier à haute résistance.

Comprendre et gérer les coûts progressifs des matrices

Pour tout chef de projet ou ingénieur, la maîtrise des coûts est un objectif primordial. Dans le cas de l'emboutissage progressif, la structure des coûts est fortement axée sur l'investissement initial dans l'outillage. Il est essentiel de bien comprendre comment gérer les coûts initiaux et à long terme pour maximiser le retour sur investissement (ROI) de votre projet.

Investissement initial et économies à long terme

Le modèle économique de l'emboutissage progressif est un compromis classique. Vous acceptez un coût initial élevé pour "acheter" un prix par pièce extrêmement bas pendant la durée d'une longue série de production.

- Décomposition des coûts d'outillage : Le coût initial de la filière est le résultat de plusieurs facteurs :

- Conception et ingénierie : Heures consacrées par les concepteurs d'outils qualifiés à la modélisation de la pièce, à la planification de la disposition de la bande et à la conception des stations d'outillage.

- Matières premières: Le coût des aciers à outils de haute qualité (comme le D2 ou le carbure pour les zones à forte usure) et la base du jeu de matrices.

- Précision Usinage : L'utilisation intensive du fraisage CNC, de l'électroérosion à fil, de l'électroérosion par enfonçage et du meulage de précision pour créer les composants des matrices avec des tolérances de l'ordre du micron.

- Assemblée et essai : Processus à forte intensité de main-d'œuvre consistant à assembler la matrice, à la tester et à effectuer des micro-ajustements pour s'assurer qu'elle produit des pièces conformes à toutes les spécifications.

- Calcul du seuil de rentabilité : La décision d'investir dans une matrice progressive dépend du seuil de rentabilité, c'est-à-dire du volume à partir duquel le coût total de l'emboutissage progressif devient inférieur à celui d'un autre procédé (comme la découpe laser et le formage). Un calcul simplifié est le suivant :

- Seuil de rentabilité = (coût de l'outillage progressif) / (coût par pièce (alternatif) - coût par pièce (progressif))

- Ce calcul montre pourquoi des volumes de plusieurs dizaines ou centaines de milliers sont généralement nécessaires pour justifier l'investissement.

Le facteur caché : Maintenance et cycle de vie de l'outillage

Le retour sur investissement réel d'une matrice progressive n'est pas seulement le coût de la matrice, mais la durée de vie productive de la matrice. Un autre coût qui n'est généralement pas pris en compte dans l'emboutissage progressif est la maintenance à long terme des outils et les temps d'arrêt. Les matrices sont des outils de précision qui sont exposés à d'énormes contraintes dues à des millions de cycles à fort impact. Les pièces importantes telles que les poinçons, les pilotes et les inserts de matrice sont vouées à l'usure, à l'écaillage ou à la rupture. La méthode conventionnelle peut inclure des réparations d'urgence coûteuses ou, dans le pire des cas, le remplacement de l'ensemble de l'outil coûteux.

Mais une approche plus économique consiste en une maintenance proactive, axée sur le cycle de vie, avec des pièces de rechange personnalisées de haute qualité. Il ne s'agit pas d'une simple réparation, mais d'un plan visant à tirer le meilleur parti de l'actif.

Augmenter la durée de vie des moules et réduire les coûts grâce à des pièces moulées sur mesure

C'est pourquoi la production de composants spécialisés est essentielle. U-Need est spécialisé dans les pièces moulées de précision et sur mesure, en particulier les matrices progressives, les moules d'injection et d'autres outils industriels. L'ensemble du modèle d'entreprise est conçu pour répondre aux coûts opérationnels à long terme de nos clients. Vous pouvez augmenter considérablement le cycle de vie de votre investissement initial et réduire les coûts de maintenance en ne remplaçant que les composants critiques usés, et non l'ensemble de la matrice.

Nous avons développé notre expertise dans l'industrie de l'usinage de précision depuis plus de 30 ans et nous avons la capacité de couvrir les 60-70% des pièces d'usure clés qui sont au cœur de tout outil, comme la frappe à froid, l'emboutissage et les moules d'injection. Lorsqu'un poinçon en acier à outils standard est usé, nous pouvons le reconfigurer et le remplacer par un poinçon en carbure de qualité supérieure, dont la durée de vie peut être doublée, voire triplée. En cas de défaillance d'un insert de formage complexe, notre équipe d'ingénieurs (avec une moyenne de plus de 15 ans d'expérience) peut le reproduire avec une précision allant jusqu'à +/- 0,001 mm, et dans de nombreux cas, il est même meilleur que l'original.

Nous utilisons les meilleurs équipements au monde, tels que les meuleuses à courbe optique PG, pour produire des profils ultra-précis sur les poinçons et les inserts, des tolérances et des finitions de surface qui ne peuvent pas être obtenues dans un atelier d'usinage standard. Cela nous permet de fabriquer des pièces pour les applications les plus difficiles, telles que les moules pour semi-conducteurs avec des rayons d'angle internes de 0,02 mm. Nous ne nous contentons pas de remplacer des pièces, nous les améliorons en nous concentrant sur des matériaux de haute qualité, des techniques de fabrication de pointe telles que l'électroérosion à miroir et l'usinage multiprocessus, ainsi qu'une connaissance approfondie des schémas d'usure de l'outillage. Cette stratégie proactive aidera vos lignes de production à rester opérationnelles avec un minimum de temps d'arrêt et transformera votre outillage en un actif performant à long terme plutôt qu'en un coût de consommation.

Considérations sur la conception critique (DFM) pour l'emboutissage

Une conception efficace des pièces est le fruit d'une collaboration entre le concepteur du produit et l'ingénieur de fabrication. L'application des principes de conception pour la fabrication (DFM) dès les premières étapes est le moyen le plus efficace de réduire les coûts, d'améliorer la qualité et de garantir un lancement en douceur de la production.

Sélection des matériaux

Le choix du matériau influe sur le coût, la formabilité et les performances de la pièce finale.

- Formabilité : L'acier à faible teneur en carbone, l'aluminium et les alliages de cuivre sont très ductiles et peuvent être facilement transformés en courbes et emboutissages complexes. Les aciers inoxydables et les aciers à haute résistance (HSS) sont moins tolérants et peuvent nécessiter des rayons de courbure plus importants et un outillage plus robuste.

- Coût : La matière première est l'un des principaux facteurs de coût d'une pièce. Demandez-vous toujours si un matériau plus coûteux est vraiment nécessaire pour répondre aux exigences fonctionnelles de l'application.

- Dureté et usure : La dureté du matériau influe sur le taux d'usure de l'outil. L'estampage de matériaux abrasifs ou très durs nécessitera l'utilisation d'aciers à outils plus coûteux et plus résistants à l'usure, tels que le carbure.

Tolérances

Le coût est directement et exponentiellement affecté par la tolérance.

- Ne spécifiez que ce qui est nécessaire : Plus la tolérance est étroite, plus la filière sera coûteuse à construire et à entretenir. Une tolérance de +/- 0,1 mm est normale et assez facile à atteindre. Pour obtenir une tolérance de ± 0,01 mm, il faut une fabrication et un contrôle de qualité beaucoup plus précis.

- Au niveau du micron Précision: Des tolérances aussi fines que +/- 0,001 mm sont possibles, comme le montrent des magasins spécialisés tels que U-Need, mais elles ne devraient être utilisées que pour les caractéristiques fonctionnelles les plus importantes. L'une des erreurs de conception les plus courantes et les plus coûteuses consiste à sur-tolérer une pièce.

Caractéristiques des trous et des fentes

Pour éviter de casser des poinçons et garantir la qualité des pièces, il convient de suivre les règles suivantes.

- Diamètre du trou en fonction de l'épaisseur du matériau : L'épaisseur d'un trou perforé doit être au moins égale au diamètre du trou. Dans le cas de matériaux plus résistants, ce rapport doit être encore plus important (par exemple, 2:1). Le non-respect de cette règle peut entraîner une usure excessive des poinçons et leur rupture.

- Distance entre les caractéristiques : La distance entre le bord d'un trou et le bord de la pièce, ou entre deux trous, doit être au moins égale à deux fois l'épaisseur du matériau pour éviter les déformations et préserver la résistance du matériau.

Courbes et formes

Le processus de fabrication des coudes doit tenir compte des propriétés des matériaux.

- Rayon de courbure minimum : Tous les matériaux ont un rayon de courbure intérieur minimum en dessous duquel ils se fissurent. Ce rayon est généralement indiqué comme un multiple de l'épaisseur du matériau (par exemple 1T, 2T). Consultez les fiches techniques des matériaux pour obtenir des recommandations spécifiques. Réalisez toujours le plus grand rayon possible.

- Retour à l'état initial : Dans le cas d'un matériau qui est plié, il aura tendance à revenir un peu en arrière une fois que la pression de formage est supprimée. C'est ce qu'on appelle le retour élastique, qui doit être autorisé dans la matrice en pliant la pièce de manière excessive. Ce phénomène peut être anticipé et pris en compte par des concepteurs d'outils expérimentés.

- Orientation de la flexion : Le pliage dans le sens du grain du matériau peut provoquer des fissures. Les plis doivent toujours être orientés à angle droit par rapport au sens du fil.

Conception de la bande transporteuse

Bien que le concepteur se préoccupe de la dernière partie, la bande de support est tout aussi importante en termes de fabricabilité. La bande doit être suffisamment rigide pour supporter la pièce à toutes les stations sans distorsion et offrir des endroits sûrs pour percer des trous pilotes.

Choisir le bon partenaire de marquage

La réussite de votre projet dépend fortement des capacités et de la philosophie de votre partenaire de fabrication. Le choix d'un fournisseur doit aller bien au-delà d'une simple comparaison de prix. Vous sélectionnez un partenaire qui sera une extension de votre équipe, responsable de la gestion d'un actif essentiel - votre outillage.

Voici une liste de points à vérifier :

- Ingénierie et DFM Expertise

Un devis à bas prix ne vaut rien si le fournisseur n'est pas en mesure de fournir une assistance technique en amont. Un bon partenaire jouera le rôle de consultant.

- Ce qu'il faut demander : "Pouvez-vous fournir un rapport DFM sur notre conception ? Quelles sont vos suggestions pour réduire les coûts ou améliorer la qualité ?"

- Que faire ? Rechercher: Recherchez un partenaire disposant d'une équipe d'ingénieurs dévoués qui pourront vous faire des suggestions concrètes. Un partenaire comme U-Besoin, avec un Une équipe de plus de 20 ingénieurs ayant en moyenne 15 ans d'expérience, possède l'expertise nécessaire pour analyser une pièce et recommander des changements qui permettent de réaliser des économies sur la durée de vie du projet.

- Systèmes de fabrication et de qualité

La qualité des pièces est le reflet direct de la qualité des équipements et des processus du partenaire.

- Ce qu'il faut demander : "Pouvons-nous voir votre liste d'équipements ? Quelles sont vos certifications de qualité ? Quel est votre processus de contrôle de qualité ?"

- Que faire ? Rechercher: Un fournisseur de premier plan aura investi dans des équipements de classe mondiale (GF AgieCharmille, Sodick, Takisawa). Ils seront ISO 9001:2015 certifié et disposent d'un processus de contrôle qualité en plusieurs étapes, comprenant l'inspection des matériaux à l'arrivée, les contrôles en cours de fabrication et l'inspection finale de toutes les dimensions à l'aide d'équipements de pointe tels que les MMT et les projecteurs 2,5D. Un taux de réussite revendiqué de 99.3% ou plus est un indicateur fort d'un contrôle robuste du processus.

- Gestion du cycle de vie des outils et soutien

C'est ce qui fait la différence entre un fournisseur et un partenaire. Leur attitude à l'égard de la maintenance de l'outillage témoigne de l'intérêt qu'ils portent à votre réussite opérationnelle à long terme.

Ce qu'il faut demander : Quelle est votre procédure d'entretien et de réparation de l'outillage ? Où obtenez-vous vos pièces de rechange ? Quelle est votre rapidité d'intervention en cas de panne de ligne ?

Que faire ? Rechercher: La meilleure réponse à cette question est une approche proactive. Lors de la sélection d'un partenaire, renseignez-vous sur sa chaîne d'approvisionnement en composants critiques. La possibilité de commander rapidement des pièces non standard et durables est essentielle pour réduire les temps d'arrêt. Cela concerne non seulement le moule, mais aussi l'équipement d'emboutissage.

Nous sommes le partenaire stratégique des meilleurs fabricants chez U-Need. Nous concevons également des composants d'équipement personnalisés ainsi que des pièces de moule afin que l'ensemble de votre ligne de production, et pas seulement l'outillage, puisse être entretenu pour fonctionner au mieux et durer le plus longtemps possible. Nous pouvons prendre en charge une MOQ d'une pièce et livrer les commandes urgentes en 3 à 5 jours, ce qui représente la flexibilité et la réactivité nécessaires pour éviter de longues périodes d'immobilisation. Un partenaire d'emboutissage qui entretient des relations étroites avec un spécialiste tel que nous fait preuve d'un intérêt profond pour garantir que votre temps de fonctionnement est maximisé et que votre investissement total est sauvegardé.

Tendances futures de l'emboutissage progressif

Bien que l'emboutissage progressif soit une technologie mature, elle continue d'évoluer. L'innovation est motivée par la demande de pièces plus complexes, l'adoption de nouveaux matériaux et l'intégration des technologies numériques.

Simulation et jumeaux numériques

Les logiciels avancés d'analyse par éléments finis (FEA) permettent aux concepteurs d'outils de simuler numériquement l'ensemble du processus d'emboutissage. Ils peuvent prédire le flux de matière, identifier les points de contrainte potentiels, anticiper le retour élastique et optimiser la disposition de la bande avant qu'une seule pièce d'acier ne soit découpée. Ce "jumeau numérique" de la matrice réduit considérablement la phase d'essais et d'erreurs, coûteuse et chronophage, de la mise au point de l'outil.

IIoT et capteurs intégrés

L'Internet industriel des objets (IIoT) transforme la maintenance des outillages d'une discipline réactive à une discipline prédictive. En intégrant des capteurs directement dans la matrice, il est possible de surveiller en temps réel des paramètres critiques tels que la pression, la température et les vibrations. Ces données peuvent être analysées pour prédire le moment où un composant commence à s'user ou à tomber en panne, ce qui permet de programmer la maintenance de manière proactive avant qu'elle ne provoque une situation d'arrêt de ligne.

Matériaux avancés

La recherche de légèreté dans l'industrie automobile et de performances accrues dans le domaine de l'électronique favorise l'adoption de nouveaux matériaux. L'emboutissage d'aciers avancés à haute résistance (AHSS), d'alliages d'aluminium et même de titane présente de nouveaux défis. Il faut donc innover dans les matériaux des matrices, les revêtements et les lubrifiants, ainsi que dans les nouvelles technologies de presse, pour réussir à former ces matériaux moins résistants.

Procédés de fabrication hybrides

L'avenir pourrait consister à combiner des processus au sein d'une même filière. Il pourrait s'agir d'intégrer le soudage laser dans la matrice pour assembler deux pièces, le taraudage dans la matrice pour créer des trous filetés ou l'insertion automatisée de composants tels que des écrous ou des goujons. Ces procédés hybrides peuvent éliminer les opérations secondaires, réduire la manipulation des pièces et diminuer les coûts globaux.

L'emboutissage progressif reste une pierre angulaire de la fabrication moderne. Ses principes fondamentaux de vitesse, de précision et d'efficacité sont intemporels. En comprenant ses mécanismes, en gérant ses coûts de manière stratégique, en concevant pour la fabrication et en choisissant des partenaires qui s'investissent dans votre réussite à long terme, vous pouvez tirer pleinement parti de la puissance de cette technologie remarquable.