L'estampage par transfert est un processus complexe conçu pour produire des pièces de grand volume et de géométrie complexe ou de grande profondeur dans la fabrication de grands volumes de métal. Contrairement à l'estampage progressif, dans lequel une pièce est toujours reliée à une bande de support, l'estampage par transfert utilise une ébauche qui est séparée. Cette seule différence ouvre de nouvelles possibilités, permettant la production de pièces complexes dont la fabrication serait autrement inefficace.

Ce manuel offre aux ingénieurs, aux concepteurs et aux professionnels de l'approvisionnement une connaissance pratique de cette technologie puissante. Nous discuterons de ses mécanismes fondamentaux, l'opposerons directement à l'estampage progressif, examinerons les aspects économiques de l'outillage, donnerons des conseils pratiques en matière de conception pour la fabrication (DFM) et présenterons des exemples du monde réel. L'objectif est de vous donner les informations dont vous avez besoin pour savoir quand et comment utiliser l'emboutissage par transfert pour répondre à vos projets les plus difficiles, pour transformer le potentiel de conception en composants réels et économiques.

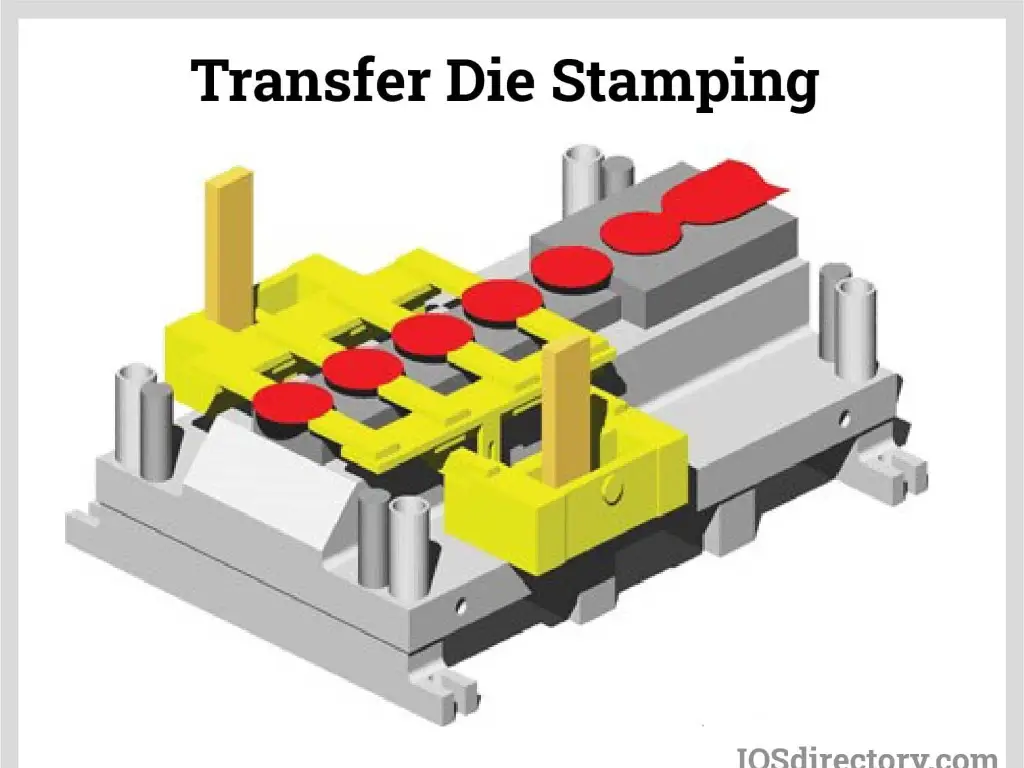

Qu'est-ce que le poinçonnage par transfert ?

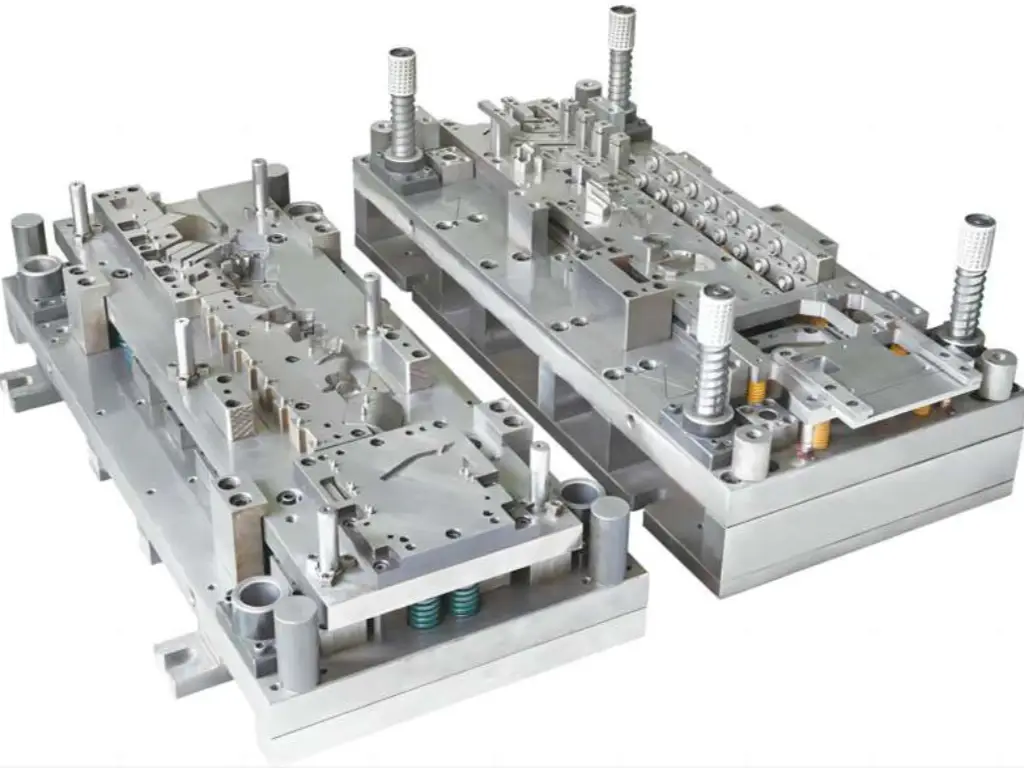

Source : IQSdirectory.com IQSdirectory.com

Par essence, l'estampage par transfert est un processus de formage du métal en plusieurs étapes dans lequel une pièce unique est systématiquement transférée à travers une séquence de stations, chacune d'entre elles effectuant une opération donnée, afin de produire une pièce finie. La caractéristique qui le différencie de l'emboutissage progressif est que la pièce est découpée dans la bande de matériau de base au tout début du processus.

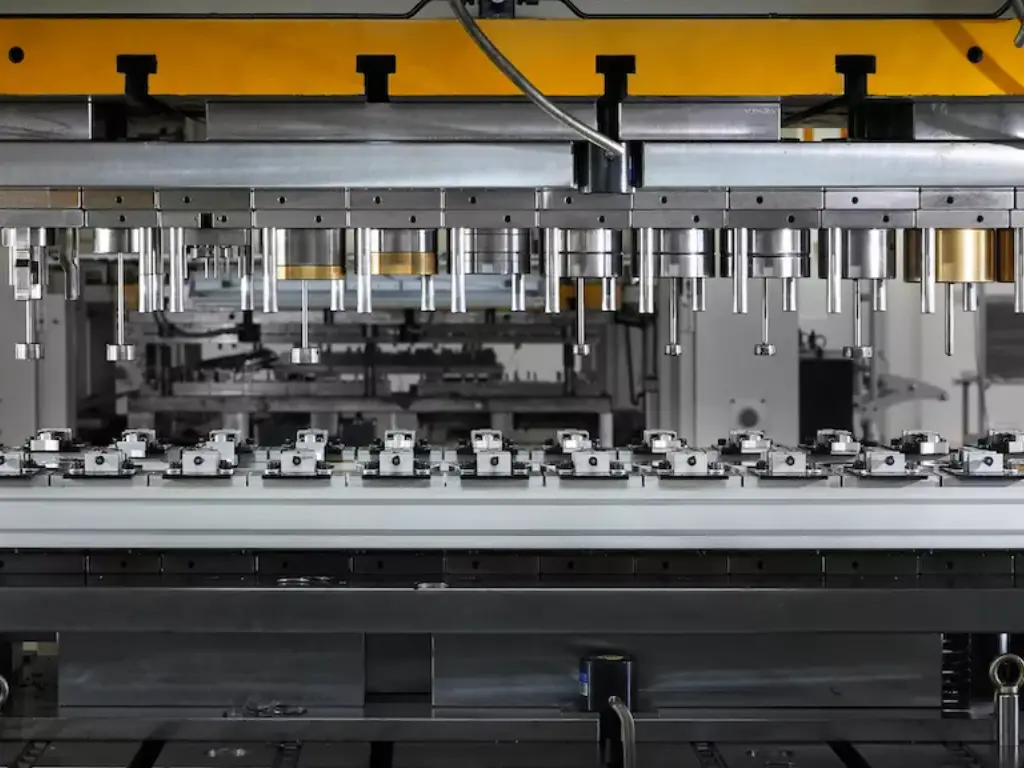

Cette première section, appelée flan, est découpée dans une bobine de métal et devient alors un agent libre. Elle n'a plus besoin d'être attachée à une bande de support. Un système mécanique complexe et coordonné, appelé système de transfert, entre alors en jeu. Une série de rails, de pinces ou de doigts sont utilisés dans ce système pour saisir l'ébauche, la transférer vers la station suivante, la placer avec une grande précision et la relâcher. La matrice se ferme pour effectuer une opération (comme l'étirage, le perçage ou le découpage), et lorsqu'elle s'ouvre, le système de transfert déplace immédiatement la pièce vers la station suivante.

Toutes ces opérations sont effectuées dans une seule presse de grande puissance appelée presse à transfert. Ces machines sont conçues spécifiquement pour ce processus et sont généralement dotées d'une grande surface d'appui pour permettre la mise en place des nombreuses stations de matrices nécessaires à la fabrication d'une pièce complète. C'est comme une chaîne d'assemblage à grande vitesse et hautement automatisée dans une fraction de l'espace d'une seule machine, avec une ébauche brute qui entre d'un côté et une pièce complexe et finie qui sort de l'autre. C'est la règle de base du travail avec un flan séparé, qui ouvre les principaux avantages du processus dans la production de pièces complexes et embouties qui ne pourraient pas être produites autrement dans une seule presse.

Marquage progressif ou par transfert : Lequel choisir ?

Le choix entre l'emboutissage progressif et l'emboutissage par transfert est l'une des décisions les plus critiques dans la planification d'une stratégie de production de pièces métalliques en grande série. Le choix optimal dépend entièrement de la géométrie de la pièce, du volume de production, du coût des matériaux et de la complexité de la conception. Cette section fournit un cadre clair pour prendre cette décision.

| Fonctionnalité | Découpage par transfert | Estampage progressif |

| Mécanisme de base | La pièce est d'abord découpée dans la bande de matériau, puis déplacée individuellement entre les stations par un système de transfert. | La pièce reste attachée à une bande de support et avance avec la bande à travers toutes les stations. |

| Complexité des pièces | Idéal pour les pièces en 3D. Excellent pour les formes embouties et les géométries complexes nécessitant un accès à 360°. | Meilleur pour les parties plates. Convient aux composants dont les courbes et les formes sont plus simples et limitées par la bande de support. |

| Dessin en profondeur | Supérieure. La partie flottante permet un écoulement illimité du matériau, ce qui permet de réaliser des tirages très profonds avec des parois régulières. | Limitée. La bande de support attachée restreint le flux de matériau, limitant la profondeur de tirage et risquant de provoquer des fractures. |

| Utilisation des matériaux | Haut. Élimine les déchets de bandes de support. Les découpes peuvent être emboîtées efficacement pour minimiser les déchets. | Plus bas. La bande de support elle-même devient un rebut, ce qui peut représenter un gaspillage important de matériaux. |

| Vitesse d'exécution | Rythme plus lent. Les vitesses typiques sont de 15 à 45 coups par minute en raison du transfert mécanique des pièces. | Un rythme plus rapide. L'alimentation continue en bandes permet d'atteindre des vitesses très élevées, souvent supérieures à 100 coups par minute. |

| Outillage et coût | Coût initial élevé. Les matrices sont complexes et modulaires. La presse nécessite un système de transfert spécialisé. | Coût initial très élevé. Les matrices sont souvent des outils extrêmement longs, monolithiques et complexes. |

| Opérations In-Die | Très flexible. Intègre facilement des opérations secondaires telles que le taraudage, le soudage et l'assemblage. | Plus de restrictions. La présence de la bande transporteuse limite le type et l'emplacement des opérations secondaires. |

| Volume idéal | Moyenne à élevée. Idéal pour les volumes annuels de 50 000 à 2 000 000 de pièces ou plus. | Élevée à très élevée. Plus rentable pour les volumes de plus de 500 000 unités où la vitesse compense le gaspillage de matériaux. |

Analyse approfondie des principales différences

Géométrie des pièces et capacité d'emboutissage :

C'est probablement le facteur de différenciation le plus important. Dans l'estampage par transfert, le flan peut être soulevé, tourné et manipulé à volonté une fois qu'il est libéré. Cette liberté permet à l'outil de produire des formes profondes comme des coupes, car la matière peut s'écouler uniformément de tous les côtés dans la cavité de l'outil. Une filière progressive, en revanche, doit extraire la matière des côtés de la pièce qui reste sur la bande de support. Cette limitation empêche les emboutissages profonds, qui provoquent souvent des fractures ou un amincissement inacceptable des parois. Lorsque votre pièce est suffisamment profonde pour dépasser son diamètre ou qu'elle présente des caractéristiques complexes et non linéaires, l'estampage par transfert peut être la seule solution.

Utilisation et coût des matériaux :

Le coût des matériaux est un facteur déterminant du prix des pièces à une époque où les prix des produits de base fluctuent. La nature de l'emboutissage progressif est qu'il génère des déchets sous la forme de bandes de support. Ce rebut peut représenter un pourcentage important du coût total dans le cas de grandes quantités ou de matériaux coûteux tels que l'acier inoxydable ou l'aluminium. L'estampage par transfert élimine ces déchets. Les premiers flans peuvent être emboîtés (modelés) sur la bobine brute d'une manière qui optimise l'utilisation du matériau et, dans certains cas, peut utiliser 20 % ou plus de matériau brut en moins par rapport à une disposition de matrice progressive. Cela permet d'économiser des sommes considérables sur un cycle de production d'un million de pièces.

Vitesse d'exécution par rapport au débit total :

Bien que les presses progressives fonctionnent avec un nombre de coups par minute plus élevé, il s'agit d'une mesure trompeuse. Le principal avantage de l'estampage par transfert est la possibilité de combiner des opérations secondaires. Lorsqu'une pièce estampée progressivement nécessite deux ou trois opérations d'usinage ou d'assemblage supplémentaires, le délai global et le coût par pièce peuvent s'avérer beaucoup plus élevés qu'une pièce estampée par transfert qui sort finie de la presse. La presse à transfert lent est capable de fabriquer une pièce finie en une seule manipulation, ce qui élimine les travaux en cours en aval, les coûts de main-d'œuvre et les problèmes de contrôle de la qualité entre les stations.

Philosophie et investissement en matière d'outillage :

Les deux procédés impliquent des investissements importants en matière d'outillage. Les matrices sont toutefois de nature différente. Les matrices progressives sont généralement constituées d'une énorme pièce d'acier extrêmement complexe. Lorsque l'une des stations est cassée, il peut être très difficile et très long de la réparer. Les matrices de transfert sont composées de plusieurs stations individuelles, plus petites, contenues dans un jeu de matrices principales. Cette modularité peut parfois simplifier la construction, la modification et la réparation. La complexité du système de transfert lui-même et la haute précision de chaque station indépendante sont les principaux facteurs de coût de l'outillage de transfert.

Comment fonctionne le processus de marquage par transfert, étape par étape

Pour apprécier les capacités d'une presse à transfert, il est important de comprendre le déroulement linéaire des opérations dans une presse à transfert. Chaque mouvement est une action soigneusement coordonnée, synchronisée avec l'ouverture et la fermeture de la presse.

Source : tulingmetal.com

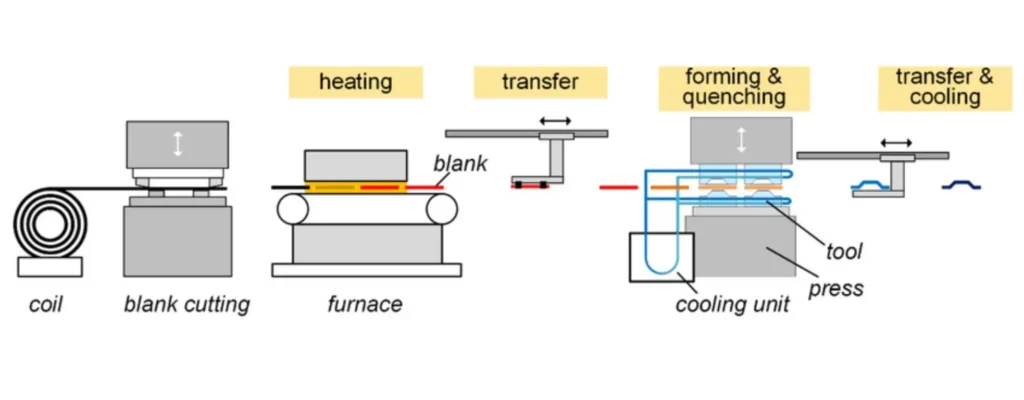

Étape 1 : Alimentation de la bobine et mise à blanc

Tout commence par une grande bobine de métal brut qui peut peser plusieurs tonnes. Cette bobine est placée sur un dérouleur et introduite à l'avant de la presse à transfert. La première forme de la pièce (le "flan") est découpée dans la bande continue dans la toute première station par une matrice de découpage. Il s'agit de la connexion finale de la pièce à la bobine mère. Dans certains cas, les ébauches sont fabriquées dans le cadre d'une opération hors ligne indépendante et empilées, puis introduites dans la presse par l'intermédiaire d'un dépileur.

Étape 2 : Préhension de la pièce brute et décollage de la pièce

L'ébauche nouvellement découpée est soulevée de la surface inférieure de la matrice par un ensemble de releveurs de pièces lorsque le coulisseau de la presse se déplace vers le haut, ouvrant la matrice. Au même moment, le système de transfert mécanique est enclenché. Deux rails qui courent sur la longueur de la matrice se déplacent vers l'intérieur et une série de doigts ou de pinces sur les rails s'agrippent fermement aux bords de l'ébauche.

Étape 3 : Transfert vers la prochaine station

Lorsque l'ébauche est verrouillée, l'ensemble des rails de transfert la saisit verticalement, la déplace horizontalement jusqu'à la station suivante, puis la dépose, avec une extrême précision, sur les locators de la matrice suivante. Les doigts déposent alors la pièce et les rails reviennent à leur position initiale avant que le coulisseau de la presse n'ait commencé sa course vers le bas. Tous ces mouvements doivent être effectués en une fraction de seconde.

Étape 4 : Processus de formage multi-stations

La section se déplace dans une séquence de stations successives, chacune d'entre elles étant réglée pour effectuer une opération de formage particulière. L'ordre de la séquence est bien conçu pour former la pièce progressivement sans surcharger le matériau. Les opérations typiques sont les suivantes :

- Dessin : Façonnage de la pièce en une première forme de coupe profonde en forçant l'ébauche à entrer dans une cavité de la matrice.

- Taille : Élimination de la matière supplémentaire sur la bride de la pièce après le dessin.

- Piercing : Perforer des trous, des fentes ou d'autres caractéristiques dans la pièce.

- Flasque : Courber les bords de la pièce pour former un rebord.

- Restriking / Coining : Un processus d'emboutissage final pour obtenir des tolérances étroites, affiner les caractéristiques ou donner une finition de surface particulière.

Étape 5 : Intégration des opérations secondaires

Dans ces stations, les matrices de transfert peuvent inclure des opérations secondaires avancées. Une tête de taraudage peut être ajoutée pour réaliser des trous filetés, une petite unité de soudage peut ajouter un écrou ou un support, ou un système automatisé peut ajouter une pièce en plastique ou en caoutchouc. Cette intégration en profondeur est une énorme valeur ajoutée, qui intègre la chaîne d'approvisionnement et simplifie la fabrication.

Étape 6 : Éjection finale

Une fois que la dernière station a terminé son travail, la pièce terminée est à nouveau saisie par le système de transfert et déposée sur une bande transporteuse ou directement dans un conteneur d'expédition, et la pièce sort de la presse sous la forme d'une pièce complète, et souvent entièrement assemblée.

Principaux avantages pour les pièces métalliques complexes

La procédure complexe décrite ci-dessus est convertie en une puissante combinaison d'avantages, en particulier lorsqu'il s'agit de composants qui sont à la limite de l'estampage conventionnel. Ces avantages permettent de résoudre à la fois les problèmes de conception, de coût et de qualité.

De meilleures capacités d'emboutissage

C'est la caractéristique de l'estampage par transfert. L'ébauche n'est pas attachée, de sorte que le matériau peut s'écouler dans la cavité de l'outil dans n'importe quelle direction. Cela permet de produire des sections très profondes avec des épaisseurs de paroi lisses et uniformes et une faible concentration de contraintes dans les coins. Pour les pièces telles que les réservoirs à haute pression, les carters d'huile moteur ou les éviers de cuisine, où la profondeur et l'intégrité structurelle sont essentielles, l'estampage par transfert n'est pas seulement une option, mais c'est souvent le seul processus de production en grande quantité.

Optimisation de l'utilisation des matériaux et réduction des coûts

L'estampage par transfert s'attaque directement à l'une des plus grandes sources de déchets de fabrication en éliminant la bande de support. Cette capacité à emboîter les flans en quinconce ou en rotation sur la bobine brute peut multiplier considérablement le nombre de pièces produites par tonne de métal. Dans les projets impliquant des alliages coûteux tels que l'acier inoxydable, l'aluminium ou le laiton, les économies réalisées sur les matériaux peuvent à elles seules compenser le coût de l'outillage de transfert, ce qui se traduit par une réduction du coût par pièce et une empreinte de fabrication plus respectueuse de l'environnement.

Liberté de conception et complexité des pièces accrues

L'existence d'une bande de support ne limite plus les ingénieurs. Des caractéristiques peuvent être ajoutées dans n'importe quelle orientation avec un accès à 360 degrés à la pièce à chaque station. Il peut s'agir de trous latéraux, de contre-dépouilles, de brides inclinées et de contours de surface compliqués. L'estampage par transfert donne aux concepteurs la possibilité de concevoir des pièces plus fonctionnelles, intégrées et esthétiquement raffinées qui, autrement, impliqueraient de nombreuses pièces et des processus d'assemblage coûteux.

Intégration des processus de production

La possibilité de réaliser des processus secondaires tels que le filetage, le soudage, le rivetage et l'assemblage dans la filière elle-même change la donne en matière de simplification de la chaîne d'approvisionnement. Un processus qui aurait pu nécessiter quatre ou cinq étapes de fabrication (estampage, ébavurage, transport, taraudage, inspection) peut désormais être réalisé en une seule étape. Cela permet de réduire considérablement les stocks de produits en cours, d'éliminer les frais de manutention, de réduire les délais de production et d'éliminer la possibilité de défauts de qualité entre les différentes cellules de fabrication.

Amélioration de la qualité et de la cohérence des pièces

Étant donné que chaque station d'une matrice de transfert n'effectue que quelques opérations sur une pièce indépendante, elle peut être optimisée sans compromis. Ce processus dédié, associé à la précision du placement des pièces à chaque étape, permet d'obtenir une répétabilité dimensionnelle exceptionnelle, des finitions de surface supérieures et une cohérence globale améliorée d'une pièce à l'autre sur un cycle de production de millions de pièces.

L'intérieur de la matrice de transfert : l'outillage, le coût et la durée de vie

Une matrice de transfert est une merveille de l'ingénierie mécanique, une machine de plusieurs tonnes et de haute précision qui transforme une intention de conception en une pièce physique. Il est important de comprendre comment elle est construite, combien elle coûte et quel est son cycle de vie pour toute organisation qui a l'intention d'utiliser cette technologie.

Une matrice de transfert n'est pas un bloc d'acier mais un ensemble de pièces très précises qui fonctionnent ensemble. Les principaux points sont les suivants :

- Jeu de matrices : La base de l'outil, les sabots supérieurs et inférieurs sur lesquels toutes les autres pièces sont fixées et sont insérées dans la presse.

- Goupilles et bagues de guidage : Ils sont utilisés pour s'assurer que les moitiés supérieure et inférieure de la matrice sont parfaitement alignées lorsqu'elle se ferme, ce qui est essentiel pour maintenir des tolérances de l'ordre du millième de pouce.

- Création de stations : Une station est composée de ses propres poinçons (la partie mâle de l'outil qui forme la pièce) et de cavités ou boutons de matrice (la partie femelle).

- Couper et élaguer des sections : Il s'agit d'un acier à outils trempé qui sert à faire des trous et à façonner la périphérie finale de la pièce. Leurs côtés doivent être aussi tranchants qu'un rasoir.

- Cames et glissières : Assemblages mécaniques compliqués pour faire fonctionner les outils à un angle par rapport à la course de la presse, permettant des caractéristiques telles que des trous latéraux ou des brides inclinées.

- Lifters, Strippers et Pads : Ces pièces sont utilisées pour positionner la pièce dans la matrice, la soulever pour la transférer et l'enlever des poinçons après le formage.

- Composants d'usure : Les composants soumis aux contraintes et aux frottements les plus importants sont les arêtes de coupe, les poinçons de formage, les inserts de matrice et les pinces du système de transfert. Ils sont remplaçables.

La conception et la construction d'un tel outil représentent un investissement coûteux, qui se chiffre souvent en centaines de milliers, voire en millions de dollars. Le coût est déterminé par la taille de la pièce, sa complexité, le nombre de stations et la précision requise. Ce lourd investissement initial fait de la durée de vie opérationnelle et du coût de possession à long terme de l'outil un enjeu majeur.

Maximiser le retour sur investissement de l'outillage grâce à des composants de remplacement personnalisés

Le coût initial élevé d'une matrice de transfert signifie que l'allongement de sa durée de vie est un objectif économique important. Une presse immobilisée à cause d'un outil cassé est extrêmement coûteuse. L'usure et la défaillance des pièces d'usure critiques à fort contact constituent la source la plus fréquente de temps d'arrêt et de dégradation de la qualité. Bien que les fabricants d'équipements d'origine (OEM) puissent fournir des pièces de rechange standard, une solution plus stratégique et plus rentable consiste à travailler avec un spécialiste des composants de précision sur mesure. Cette approche permet de passer de la simple réparation à l'amélioration active des performances et à la gestion du cycle de vie.

C'est sur cette base que nous avons fondé notre réputation depuis plus de 30 ans. U-Besoin. Nous savons qu'une filière de transfert est un actif stratégique et notre mission est de maximiser son retour sur investissement.

Une précision qui tient la route :

Un composant de remplacement peut être aussi bon qu'il est précis. Toute modification de la spécification originale peut affecter la qualité des pièces et augmenter l'usure d'autres pièces. Grâce à une combinaison d'équipements de classe mondiale, tels que les tours japonais Takisawa, les machines d'électroérosion à fil suisses GF AgieCharmille et les meuleuses à courbe optique PG, nous sommes en mesure de maintenir des tolérances aussi serrées que +/- 0,001 mm (1 micron), soit 90 % de mieux que la plupart des normes de l'industrie. Dans l'outillage ultra-précis, comme celui que l'on trouve dans l'industrie des semi-conducteurs, notre processus de rectification PG est capable de créer des caractéristiques avec des rayons d'angle de 0,02 mm. Cette précision signifie que nos pièces de rechange s'adaptent parfaitement à votre outillage actuel, retrouvant ainsi les performances et la répétabilité d'origine.

Durabilité grâce à l'utilisation de matériaux et de procédés de haute qualité :

Les pièces d'origine sont souvent ciblées sur un coût. Nous concevons pour durer à U-Besoin. Nous disposons d'une équipe de plus de 20 ingénieurs qui ont en moyenne 15 ans d'expérience et qui peuvent évaluer les modes de défaillance des composants et suggérer des améliorations de matériaux ou de processus. Nous pouvons fabriquer des pièces de rechange qui durent beaucoup plus longtemps que les pièces d'origine en utilisant simplement un carbure de tungstène de qualité supérieure au lieu d'un acier à outils standard, ou un polymère haute performance tel que le PEEK au lieu d'une pièce en plastique OEM. Nous disposons d'une vaste gamme de matériaux, avec plus de 5 types de métaux (acier rapide, aluminium, carbure de tungstène) et 12 plastiques de précision, et plus de 20 traitements de surface (tels que le PVD ou le chromage dur) pour augmenter encore la résistance à l'usure et minimiser les frottements.

Minimisation des temps d'arrêt graves et économiques :

L'économie est logique. Plutôt que d'engager les dépenses astronomiques d'un nouveau jeu de matrices, vous ne remplacez que les pièces d'usure nécessaires. Telle est notre proposition de valeur. Nous ajoutons à cela une réactivité inégalée. Nous disposons de lignes de production flexibles soutenues par une gestion numérique des processus, ce qui nous permet de proposer des délais de livraison aussi courts que 3 à 5 jours pour les commandes urgentes, et une livraison standard sous 7 à 15 jours. Grâce à cette rapidité d'exécution, votre presse est remise en service plus rapidement, transformant ainsi un temps d'inactivité coûteux en un temps de production rentable. Nous sommes idéalement placés pour gérer les réparations d'urgence ainsi que les programmes de stockage proactifs à faible volume, avec une qualité de fabrication certifiée d'une seule pièce.

Un partenaire complet en matière d'outillage et d'équipement :

Avec plus de 300 clients dans plus de 20 pays, nous avons l'expérience nécessaire pour nous spécialiser dans les composants les plus importants, qui répondent à 60-70 % des exigences moyennes en matière de composants de moules. Nous avons un taux de qualification de 99,3% et des processus certifiés ISO 9001:2015 qui vous assurent une tranquillité d'esprit absolue. En outre, nous ne nous arrêtons pas à la matrice. Nous produisons également des pièces spéciales de la ligne de presse, par exemple des pinces spéciales, des localisateurs ou des supports de capteurs. Nous garantissons ainsi la connectivité et le fonctionnement stable de l'ensemble de votre environnement de production, y compris l'outillage et l'automatisation.

Lignes directrices relatives à la conception pour la fabrication (DFM)

Il est important de concevoir une pièce en tenant compte de son processus de fabrication afin de contrôler les coûts et d'atteindre la qualité. Les directives DFM spécifiques à l'emboutissage par transfert sont les suivantes. En les suivant, vous obtiendrez un composant plus solide, plus fiable et moins coûteux.

- Adopter des rayons généreux : Les angles internes aigus sont des zones de forte concentration de contraintes. Ils peuvent provoquer des fractures lors de l'emboutissage. En règle générale, les rayons des angles intérieurs doivent être au moins aussi grands que l'épaisseur du matériau, et 3 à 4 fois l'épaisseur est préférable pour éviter les problèmes.

- Conception pour une épaisseur de paroi uniforme : Bien que l'estampage par transfert soit très efficace pour les emboutissages profonds, le matériau a tendance à s'amincir au fur et à mesure qu'il est étiré. Évitez les conceptions qui entraînent des différences excessives dans l'épaisseur des parois. Vérifiez avec votre partenaire de marquage où l'amincissement est le plus susceptible de se produire et définissez vos tolérances fonctionnelles de conception en conséquence.

- Placement du trou de mémoire et de l'objet : Les trous percés doivent être placés à une distance sûre du bord de la pièce et d'autres caractéristiques. Une bonne règle empirique consiste à maintenir le bord d'un trou à une distance d'au moins 1,5 à 2 fois l'épaisseur du matériau par rapport à une courbure ou à un bord. Lorsqu'ils sont trop proches, ils peuvent se déformer et produire des bavures.

- Apprendre les ratios de dessin : Dans le cas de pièces cylindriques, le ratio d'étirage (le rapport entre la hauteur de la coupe étirée et son diamètre) est un paramètre important. Un seul poste d'emboutissage permet normalement d'atteindre un rapport de 1,5:1 à 2:1. Des profondeurs d'emboutissage plus importantes nécessiteront plusieurs stations d'emboutissage, ce qui augmentera le coût de l'outillage.

- Tolérances : Les tolérances peuvent être très serrées dans l'estampage par transfert, mais chaque point décimal est plus coûteux. Examinez votre conception d'un œil critique et n'utilisez des tolérances serrées que lorsqu'elles sont nécessaires pour remplir la fonction. Pour les caractéristiques non critiques, utilisez des tolérances standard plus libérales afin de simplifier l'outillage et de réduire les coûts.

- Restez simple dans la mesure du possible : Le processus peut être très complexe, mais des composants plus simples sont toujours moins coûteux et plus rapides à fabriquer. Pour tirer pleinement parti de la technologie, il faut chercher à supprimer les éléments superflus ou à intégrer plusieurs composants dans une seule pièce emboutie.

- Consulter tôt et souvent : La meilleure stratégie de DFM consiste à impliquer votre partenaire de fabrication le plus tôt possible dans le processus de conception. Un ingénieur en outillage compétent sera en mesure de fournir des informations précieuses qui permettront d'économiser beaucoup de temps et d'argent à l'avenir.

Applications et industries courantes

Les capacités uniques de l'estampage par transfert l'ont rendu indispensable dans un large éventail d'industries où la complexité, la résistance et le coût des pièces sont des facteurs critiques.

Automobile

L'industrie automobile est le plus grand utilisateur de l'estampage par transfert. Ce procédé est essentiel pour produire des composants structurels à la fois solides et légers, ainsi que des boîtiers complexes.

- Applications : Carter d'huile moteur, carter de transmission, montants A/B/C, traverses, éléments de suspension, boucliers thermiques et pièces du système d'échappement.

- Pourquoi le marquage par transfert ? La capacité d'emboutissage est parfaite pour les casseroles et les boîtiers, tandis que la capacité de façonner des aciers à haute résistance dans des formes complexes est essentielle pour les composants structurels liés à la sécurité.

Appareils électroménagers

Les appareils ménagers font appel à l'estampage par transfert pour leurs composants fonctionnels et esthétiques, en particulier ceux qui nécessitent des emboutissages profonds et des finitions de surface de haute qualité à partir de matériaux tels que l'acier inoxydable.

- Applications : Tambours de lave-linge, boîtiers de compresseurs de réfrigérateurs et de systèmes CVC, revêtements de congélateurs, éviers de cuisine et cavités de fours à micro-ondes.

- Pourquoi le marquage par transfert ? C'est la seule méthode à grand volume qui permette de produire les formes profondes et sans soudure requises pour ces produits tout en respectant les objectifs de coût.

Industriel et commercial

Ce secteur utilise l'estampage par transfert pour une variété de boîtiers et de boîtes durables qui doivent résister à la pression et aux environnements difficiles.

- Applications : Cartouches d'extincteurs, réservoirs sous pression, boîtiers de moteurs électriques, diaphragmes de freins à air et boîtiers de filtres industriels.

- Pourquoi le marquage par transfert ? Ce procédé offre une résistance et une intégrité exceptionnelles pour les applications sous pression et permet d'obtenir les formes complexes nécessaires pour les boîtiers d'équipement.

Plomberie et quincaillerie

De nombreux accessoires de plomberie et composants de quincaillerie courants bénéficient de la formabilité et de la finition qu'offre l'estampage par transfert.

- Applications : Corps de robinets, boîtiers de vannes, pommes de douche et coquilles décoratives embouties pour la quincaillerie.

- Pourquoi le marquage par transfert ? Il permet de créer des corps sans soudure et étanches et fournit une surface supérieure pour les opérations ultérieures de placage ou de polissage.

Le marquage par transfert est-il adapté à votre projet ?

Vous avez appris ce qu'est l'estampage par transfert, comment il se compare à l'estampage progressif et quels sont ses points forts. La dernière question est maintenant de savoir s'il répond aux besoins spécifiques de votre projet. Utilisez la liste de contrôle suivante comme outil d'évaluation finale.

Si votre pièce et votre plan de production répondent à au moins trois de ces critères, l'estampage par transfert doit être envisagé en priorité :

- La géométrie en profondeur : La profondeur de la pièce est-elle supérieure à son diamètre ou présente-t-elle une forme emboutie importante ?

- Complexité élevée des pièces : La conception comporte-t-elle des caractéristiques sur plusieurs faces, des trous latéraux ou des contours 3D complexes ?

- Production moyenne à élevée Volume: Le volume de production annuel prévu est-il compris entre 50 000 et 2 000 000 de pièces ?

- Le coût des matériaux est un facteur clé : La pièce est-elle fabriquée à partir d'une grande pièce brute ou d'un matériau coûteux pour lequel il est essentiel de minimiser les rebuts afin d'atteindre les objectifs en matière de coûts ?

- Besoin d'In-Die Secondaire Opérations : L'intégration du taraudage, de l'assemblage ou du soudage dans la matrice pourrait-elle simplifier votre processus et réduire vos coûts ?

- Utilisation actuelle d'opérations multiples : Votre processus de fabrication actuel pour la pièce comporte-t-il plusieurs étapes (par exemple, emboutir, puis usiner, puis assembler) ?

L'évaluation de ces facteurs est la première étape. Pour une analyse détaillée de votre projet spécifique, les conseils d'un expert sont inestimables. L'équipe d'ingénieurs de U-Besoinavec plus de 15 ans d'expérience moyenne, peut fournir un examen technique sans obligation de votre conception pour déterminer si elle convient à l'estampage par transfert et explorer comment nos composants d'outillage sur mesure peuvent maximiser le retour sur investissement de votre fabrication.

Contactez-nous dès aujourd'hui pour discuter de votre projet ou soumettez-nous un dessin pour obtenir un devis gratuit dans les 24 heures.