スタンピングは現代の製造業における基本的なプロセスであり、精度、スピード、コスト効率が最も重要な要素です。スタンピング金型はその中核であり、この金型の設計が大量生産の品質、コスト、効率を直接左右する。最終的な部品の成功は、その金型に注ぎ込まれたエンジニアリングの直接的な結果である。

本ガイドは、実現可能性分析や高度な手法を含め、スタンピング金型設計について包括的かつ段階的に説明します。設計プロセス、金型解剖学、製造性設計(DFM)の最も重要な原則について説明します。35,000種類を超える精密部品の製造における30年以上の実務経験に基づき、エンジニアや設計者が、今日の要求を満たす堅牢で効率的、かつ収益性の高い金型ソリューションを開発するために必要な実践的知識を提供します。

スタンピング金型設計とは何か、なぜ重要なのか

プレス金型設計は、シートメタルを希望の形状に切断または成形するために使用される堅牢な専用ツールのエンジニアリングであり、プレス金型設計と呼ばれる体系的プロセスです。この工程では、プレスの力を利用して、ネットシェイプまたはネットシェイプに近い形状の部品を成形します。設計自体は、金型の各部分、その材質、正確なサイズ、金型の他の部分との相互作用の概略を示す包括的な設計図であり、平らな金属片を複雑な三次元部品に変えます。

入念な金型設計の重要性は過大評価できない。それは製造の成功が確立される基礎であり、4つの重要な要素に直接影響します:

- コストだ: 効率的な金型は、材料の無駄、プレスサイクル時間、メンテナンスを削減します。より良い設計への初期投資のコストは、部品当たりのコストを削減することで、生産稼働中に回収されます。一方、設計不良の金型は、継続的なトラブルシューティング、早期摩耗、高いスクラップレベル、高価なダウンタイムをもたらします。

- 品質 一貫性: 部品の品質は金型の最終的な判断材料です。最終部品の寸法精度、幾何公差、表面仕上げは、その設計によって決まります。よく設計された金型は、最初の部品と100万個目の部品が実質的に同じであることを意味します。これは、現代の組立ラインで必要とされる再現性と製品の信頼性を保証するために必要なことです。±0.001mmという厳しい公差は偶然の産物ではなく、材料のスプリングバックや熱膨張など、あらゆる微小要因を考慮した設計プロセスの直接的な結果なのです。

- 効率とスピード: 金型の設計は生産スピードに直結する。よく設計された順送型は、1回のプレスストロークで何十もの操作を行うことができ、完成した部品は驚くべき速度で生産されます。フレキシブルな生産ラインの基本コンセプトである、迅速なセットアップ、容易なメンテナンス、迅速な段取り替えを可能にする設計機能を持つ能力は、競争力を維持するために不可欠です。急ぎの注文には3~5日、標準では7~15日という迅速なリードタイムを提供できる能力は、最適化された設計と生産ワークフローの直接的な成果である。

- 工具の寿命: プレス金型は主要な資本品目である。最初に決定された設計は、その運用寿命を決定づけます。これには、正しい工具鋼(例:白鋼、タングステンカーバイド)の選択、正しい熱処理、数百万サイクルの大きな力に耐えるコンポーネントのエンジニアリングが含まれます。優れた設計は、金型を想定される限り長持ちさせ、投資から最大限の効果を引き出します。

基本的に、プレス金型設計とは、単に部品を製造できる金型を設計することではありません。信頼性が高く、経済的で、要求されるスピードと品質で部品を製造するソリューションを開発するだけではありません。

ステップ・バイ・ステップの金型設計プロセス

成功するプレス金型は、構造化された多段階の設計プロセスの産物です。各ステップは最後のステップの上に構築され、高レベルのコンセプトから詳細で検証済みのエンジニアリングプランへと移行します。どの段階でも、急いだり、見落としたりすると、金型が製造され、プレスに投入された後、コストのかかる不具合につながるリスクが生じます。

部品の実現可能性と材料分析

部品の印刷解析は、設計作業を開始する前に非常に重要です。これは、スタンピングが最も実行可能で費用対効果の高い生産方法であるかどうかを特定する最初のゲートキーピングプロセスです。

- ジオメトリック・レビュー エンジニアリングチームは部品の形状を検討する。曲げ半径は鋭すぎないか?描かれたフィーチャーは深すぎないか?材料の完全性を確保するために、穴とエッジは十分に離れているか?ここで数十年の経験が役に立つ。15年以上の経験を持つエンジニアなら、プレス加工に問題のある形状を瞬時に特定することができます。例えば、0.02mmの面取りは特殊な工具が必要になりますし、割れや歪みが発生しやすい形状です。

- 公差分析: 与えられた公差は、製造可能性をチェックするものである。超高精度を達成することは可能だが、設計者はそれが必要かどうかを疑問視すべきである。不必要なコストの典型的な原因は、公差の取りすぎです。例えば、重要でないフィーチャーに±0.005mmの公差が必要なのか、それとも±0.02mmでもいいのか。顧客とのこの議論は、DFMプロセスにおいて非常に重要なステップです。

- 材料の選択と評価: 選択された素材は、最も重要な変数である。導電性、引張強さ、硬度、厚さなど、その特性は設計アプローチ全体を左右する。チームは考慮しなければならない:

- 成形性: 材料が破断することなく、要求された形状に延び、曲がり、絞れるか。これは、ステンレス鋼や高強度合金にとって特に重要です。

- スプリングバック: どの材料にも、成形後に部分的に元の形状に戻る傾向がある。金型設計は、この影響を補正するために、材料を意図的に「曲げすぎ」る必要があります。補正量は、材料の種類、厚さ、曲げ角度に基づいて計算されます。

- 材料費と入手可能性: 材料の選択は、金型と部品コストの両方に影響します。私たちの専門知識は、以下のような一般的な金属から、幅広い材料をカバーしています。 70%のホワイトスチール(工具鋼のバリエーション)、10%のアルミニウム、8%のステンレススチール。のような高度なオプションまである。 タングステンカーバイド、高性能プラスチック(PEEK、PTFE)、セラミック.

重要なストリップのレイアウト設計

ストリップ・レイアウト(またはストリップ・プログレッション)は、順送型またはトランスファー型の精神です。これは、プレスストロークごとに金型内を移動する金属ストリップに対して行われる、すべての切断および成形工程を整然と配置することです。材料の無駄を減らし、生産速度を最大化するコツは、よく設計されたストリップ・レイアウトです。

主な検討事項は以下の通りだ:

- ネスティングとオリエンテーション: 最大限の材料利用が得られるように、部品はストリップ上に配置される。これには、パーツを回転させたり、インターロッキング・パターンで入れ子にしたり、1ストロークで1つ以上のパーツを作るために2アウトまたは4アウトのレイアウトにしたりすることが含まれる。その目的は、残されるスクラップの骨格を減らすことである。

- 業務の流れ: 一連の流れは綿密に計画されている。ほとんどの場合、ピアシング(穴あけ)とノッチングはストリップの平らな部分で最初に行われます。曲げ、絞り、コイニングなどの加工は、主要な形状ができあがると、後のステーションで成形されます。これにより、ピアス穴や重要な形状が成形中に変形するのを防ぐことができます。

- キャリアのデザイン: キャリアは、部品がダイを通して運ばれるストリップの部分である。このキャリアは、ステーション間で部品を正しく搬送するのに十分頑丈でなければなりませんが、完成部品とともにラインの終端で簡単に取り外すことができなければなりません。

- 操縦: 最初のステーションにはパイロット・ホールが開けられる。これらの穴は、他の作業が行われる前に、後のステーションで円錐形のパイロットピンによって開けられる。これは、各ステージでストリップを正確に位置決めするための非常に重要な特徴で、わずかな送り誤差を修正し、ステーション間の位置精度も確保します。

- ピッチ&アドバンス: ピッチとは、各プレスストロークでストリップが前進する移動量のことである。各ステーションがストリップの正しいセクションで動作するように、ピッチは正確に計算され、プレス送り機構によって調整されなければならない。

ストリップ・レイアウトは反復プロセスであり、最も効率的で強固なソリューションにたどり着くまでに、いくつかのコンセプトを経ることも珍しくない。

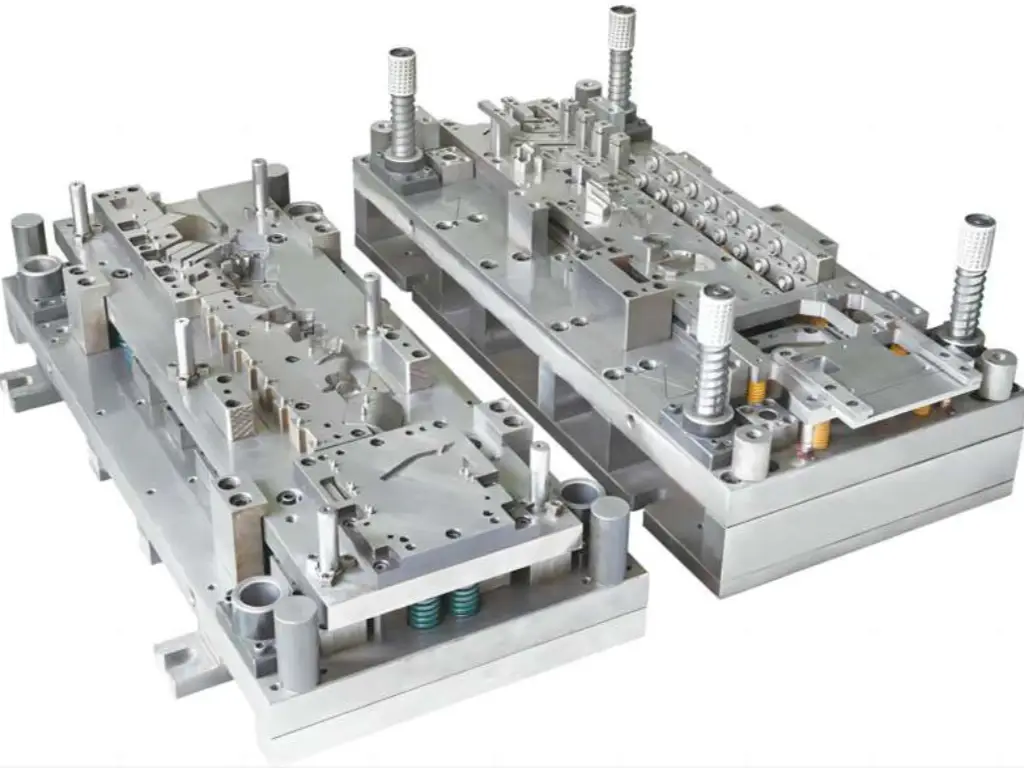

金型部品の選定とディテール

ストリップ・レイアウトが完成すると、ダイの個々の物理的要素の設計に注意が向けられます。これには、すべてのパンチ、ダイボタン、ストリッパープレート、ガイドピンの広範な3Dモデリングと2D図面が含まれます。

- パンチ&ダイ・ブロック・デザイン: これらは切断と成形を行う部品で、作業部品である。以下のように設計されている:

- カッティング クリアランス: カッティング・パンチとダイ・ホールの間の隙間は不可欠である。クリアランスが不十分だと、過大な力がかかり、早期に鈍化し、刃先が焼けてしまいます。クリアランスが過剰になると、大きく先細りのロールオーバーが発生し、部品にギザギザの切れ目が入ります。最適なクリアランスは、材料の種類と厚さによって異なります。

- 素材の選択: 工具鋼の選定は長寿命化の最も重要なポイントです。タングステンカーバイトパンチとダイチップは、その優れた耐摩耗性により、ステンレス鋼のような研磨材を大量にプレスする場合に頻繁に指定されます。D2のような高炭素、高クロム工具鋼は、汎用用途では一般的です。

- ジオメトリーを形成する: 成形パンチとダイセクションは、材料の厚みとスプリングバックの許容量を考慮して、完成部品の正確な負の形状に合わせて作られます。

- ストリッパーシステム: ポンチが材料を貫通または成形したら、それを取り除かなければならない。しかし、材料はポンチに付着しやすい。ストリッパー・プレートは、ストリップを所定の位置に保ち、後退するパンチからストリップするために使用されます。このプレートには、固定式のものと、作業中に材料を平らにクランプする役割もあるスプリング式のものがあります。

- ダイセットとガイドエレメント: ダイセットは、下プレート(ダイシュー)と上プレート(パンチホルダー)の一対で構成され、工具の基礎となります。これにより、すべてが正しい位置に保たれます。ガイドピンとブッシュは、ダイの上半分と下半分が各ストロークで完全に一体になるように、これを一直線に保ちます。ボールベアリング式のガイドケージは、よりスムーズな動作と高い精度を実現するため、高精度のダイで一般的に採用されています。アライメントは非常に重要で、数ミクロンのミスアライメントが工具の破損につながることもあります。

シミュレーション、検証、改良

現代の金型設計では、金型を作ることはもはや信仰行為ではない。 コンピューター支援エンジニアリングCAE) そして 有限要素解析 (FEA) ソフトウェアを使用することで、設計者は鋼片を切断する前に、スタンピング工程全体をデジタルでシミュレーションできる。

AutoFormやDYNAFORMのようなプラットフォームを使うことで、エンジニアは次のことができる:

- マテリアルフローを予測する: シートメタルがどのように伸び、圧縮され、ダイキャビティに流れ込むかを視覚化する。

- 故障箇所を特定する: シワ、裂け目、過度の菲薄化など、潜在的な問題を予測する。

- スプリングバックを分析する: スプリングバックの程度を正確に計算し、必要な補正を最初から工具形状に組み込みます。

- ブランクの形状を最適化する: 絞り加工部品では、シミュレーションによって最適なフラットブランク形状を決定することで、材料の使用量を最小限に抑え、部品を正確に成形することができます。

この仮想検証プロセスにより、迅速な反復と改良が可能になります。硬化した工具鋼を再加工するよりも、デジタルモデルを調整する方がはるかに安価で迅速です。このシミュレーション・ステップにより、プロジェクトのリスクが軽減され、物理的なトライアウト期間が短縮され、初回成功の確率が飛躍的に高まります。

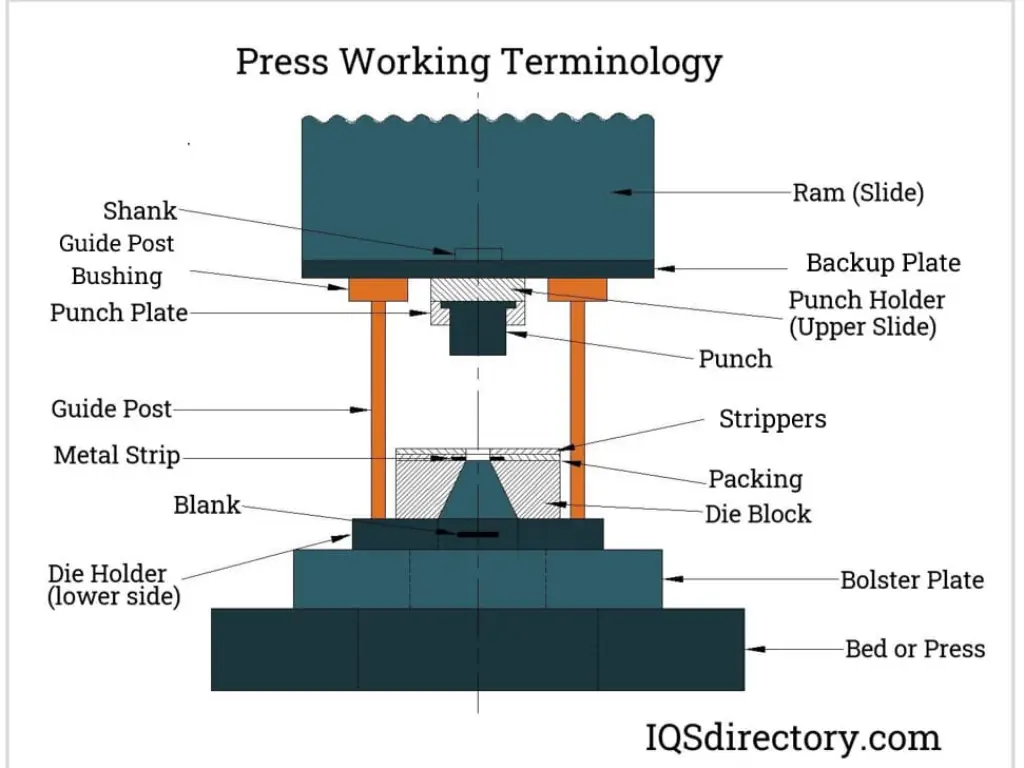

プレス金型の構造:主要部品

スタンピング金型を理解するには、その中核部品を知る必要があります。設計の複雑さはさまざまですが、ほぼすべての金型には、これらの基本的な要素が含まれています。

- ダイセット: これはアセンブリ全体のベースとトップで、通常は鋳鉄または鋼鉄製。

- アッパー・ダイ・シュー: プレスラム(プレスの可動部)に取り付ける。パンチや上型の部品を保持する。

- 下ダイシュー: プレスベッド(プレスの固定部分)に取り付ける。ダイブロックや下部部品を保持する。

- ガイドの要素:

- ガイドピンとブッシュ: これらの精密研磨されたピンとスリーブはダイシューに取り付けられ、ダイの上半分と下半分の完璧なアライメントを保証します。運転中の水平方向のずれを防止する主要なメカニズムです。

- パンチプレート(パンチホルダー): アッパーダイシューに取り付けられた硬化プレートで、すべてのカッティングパンチとフォーミングパンチを確実に保持し、整列させる。

- パンチ: 仕事をする男性部品。特定の作業に特化した形状をしている:

- ピアスパンチ: 穴を開ける。

- ブランキング・パンチ: ストリップからパーツの外周をカットする。

- 成形/絞りパンチ: 材料を押して、曲げ、リブ、カップのような形を作る。

- パイロット 前述したように、これは円錐形のパンチで、ストリップを整列させるためにあらかじめ開けられた穴に係合する。

- ダイ・ブロック(ダイ ボタン/挿入): パンチが入るメスの部品。パンチと正確に一致する形状の空洞または開口部があり、必要な切削クリアランスがあります。磨耗の激しい部分には、次のような材料で作られた交換可能なインサートが使用されることが多い。 炭化タングステン.

- ストリッパープレート: パンチを囲むプレート。主な機能は、作業後にパンチから材料を剥がすこと。バネ仕掛けのデザインでは、切断・成形動作の直前や動作中に材料を平らにクランプし、材料の不要な動きを防ぐ役割も果たす。

- ストックガイド 固定または調整可能なレールは、金属ストリップがダイに送り込まれ、ダイを通過する際にガイドし、ストリップの中心を確実に維持します。

- リフター: これは下型内にあるバネ仕掛けのエレメントで、成形後の材料ストリップをダイブロックの表面から持ち上げる。これにより、ストリップは引きずられることなく自由に次のステーションに進むことができる。

これらの部品の相互作用は機械的なバレエであり、プレスサイクルによって1秒の何分の一かのタイミングを計る。各要素は厳密な基準で設計・製造されなければならず、1つの不具合が連鎖的に問題を引き起こす可能性があるからです。そのため、U-Needの製造工程は、以下のようなあらゆる機能を統合している。 CNC 旋盤加工とフライス加工 日本語で 滝沢 の超精密研削盤や放電加工機に至るまで。 スイスGFアジシャルミーユ と日本の 西武/ソディック すべてのコンポーネントが設計意図を満たしていることを確認する。

プロジェクトに適した金型タイプの選択

すべてのプレス金型が同じように作られているわけではありません。金型の種類の選択は、部品の複雑さ、必要な生産量、予算に基づく戦略的な決定です。

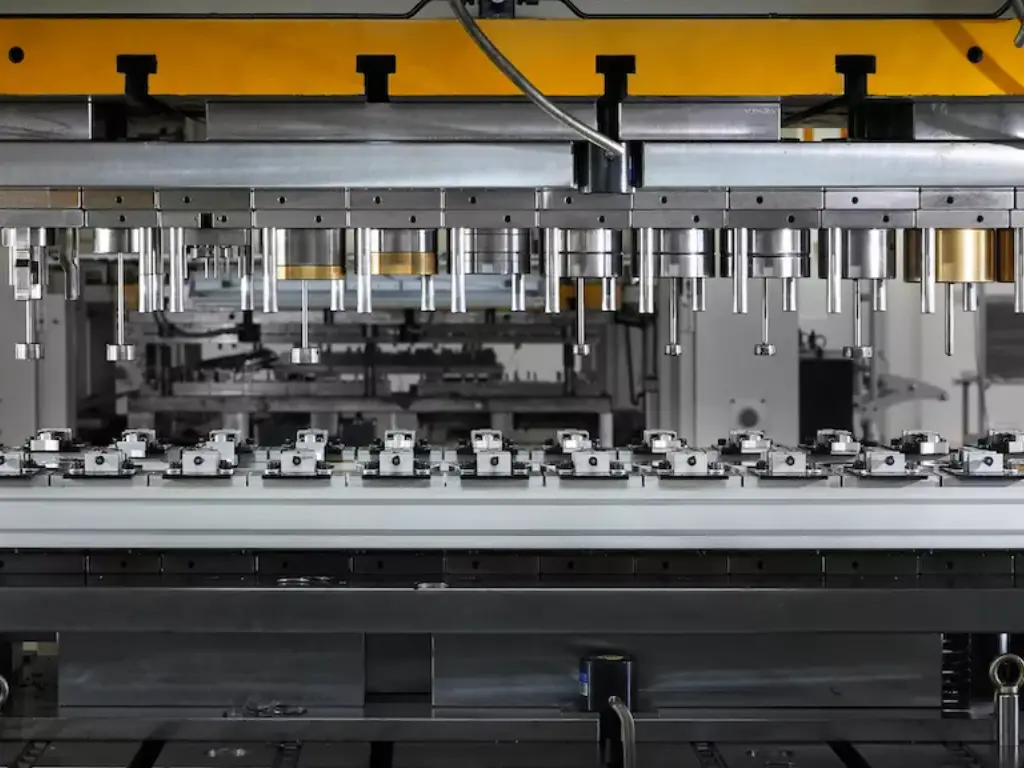

- プログレッシブ・ダイ これは大量生産の主力製品である。プログレッシブ・ダイは、ライン状に配置された複数のステーションで構成される。材料のコイルが金型に供給され、プレスストロークごとに次のステーションに「1ピッチ」進みます。各ステーションでは、1つまたは複数の異なる操作が行われます。部品は、最終ステーションで自由に切断されるまで、キャリアストリップに取り付けられたままです。

- 長所だ: 非常に高速で(毎分数百ストローク)、人件費が安く、複数の工程を必要とする複雑な部品に最適。

- 短所だ: 初期金型コストが高く、設計と製造が複雑で、非常に大きな部品や深絞りには適さない。

- 最適: 複雑な形状を持つ小~中型部品の大量生産(通常50,000個以上)。複雑な電子部品、ブラケット、コネクターの大半は、順送金型を使用して製造されます。 これは当社の金型・設備部品を中心とした金型事業の60-70%を占める中核的な専門分野です。

- 複合金型: 複合金型は、1回のプレスストロークで、1つのステーションで複数の切断作業を行います。一般的には、内部形状(穴)と外部輪郭(ブランキング)の両方を同時に切断します。

- 長所だ: すべてのカットが一度に行われるため、ピアス穴と外周エッジの間の部品の平面度と寸法精度が非常に優れています。

- 短所だ: 順送型より遅く、より単純で平坦な部品に限られ、成形作業はできない。

- 最適: ワッシャ、ガスケット、単純な電子ブランクなど、穴と穴の端の同心度や平坦度が重要な部品の少量から中量の生産。

- トランスファーダイ トランスファーダイシステムでは、部品は最初のステーションでストリップからブランクにされる。その後、機械的な搬送システム(レール上の一連の「フィンガー」)が、フリーになった部品をピックアップし、次のステーションへと移動させます。これはプログレッシブ・ダイに似ていますが、連続したストリップの代わりに個々の部品を扱います。

- 長所だ: 大型部品(自動車ボディパネルなど)や、キャリアストリップが実用的でない特徴を持つ部品(深絞りなど)に最適。ステーションレイアウトの柔軟性が向上。

- 短所だ: 順送型よりもサイクルタイムが遅く、複雑で高価な搬送システムが必要。

- 最適: ストリップでは実用的に運搬できない大型部品や深絞り部品の中・大量生産。

選択プロセスにはトレードオフ分析が含まれる。少量生産でシンプルなワッシャーの場合は、コンパウンド・ダイが最適です。100万個の複雑な電子シールドには、順送金型が唯一の論理的選択です。製造パートナーとしての当社の役割には、プロジェクトのライフサイクルにおいて最も費用対効果の高い金型戦略について顧客に助言することも含まれます。

概要:スタンピング金型の種類の比較

| 特徴 | プログレッシブ・ダイ | 複合金型 | トランスファーダイ |

| 理想的なアプリケーション | 複雑な多作動部品(コネクター、ブラケット) | 高い形状精度を必要とする平坦な部品(ワッシャー) | 大型または深絞り部品(自動車パネル) |

| 生産量 | 高い(50,000ドル以上) | 低~中 | 中~高 |

| 生産スピード | 非常に高い | 遅い | ミディアム |

| 初期金型費用 | 高い | 中程度 | 非常に高い |

| 部品の複雑さ | 高い | 低い(主にカット) | 非常に高い(大きな3D形状) |

| 主な利点 | 高速で、一回のストロークで完成品を作る。 | 優れた平坦度と穴と穴のエッジ間の精度。 | 非常に大きな部品や深いドローに対応。 |

部品設計が金型の複雑さとコストに与える影響(DFM)

製造可能性のための設計(DFM)とは、製造が簡単でコスト効率に優れるように部品を設計する哲学である。プレス加工において、金型の複雑さとコストを左右するのは部品の設計です。部品図に一見小さな修正を加えるだけで、数万ドルの金型節約と、より強力な生産工程を実現することができます。

以下は、プレス部品のDFM原則の一部である:

- 大きな曲げ半径: シートメタルの内側曲げ半径はゼロではない。非常に鋭利な角を作ろうとすると、材料に極度のストレスがかかり、亀裂が入る。経験則では、少なくとも材料の厚みと同じ大きさの内曲げ半径を作るのがよい。半径が短いと、より複雑な工具が必要になり、故障の原因になりやすい。

- 穴の位置とサイズ: 穴は、歪みを避けるために、曲げや部品の端から十分 離して配置しなければならない。曲がりに近すぎる穴は、涙型になる。エッジに近すぎる穴は、弱点となり、ひびが入りやすい。材料に開ける穴は、少なくとも材料の厚みと同じ幅が必要である。重い素材に小さな穴を開けるには、摩耗しやすくメンテナンス費用がかさむ繊細なパンチが必要になる。

- 公差: 議論したように、厳しい公差は機能的に必要な場合にのみ指定する。公差を+/-0.05mmから+/-0.005mmに縮小すると、金型のコストは指数関数的に上昇する。金型部品のより厳密な製造手順(PG光学曲線研削など)、より高価な材料(超硬合金など)、より多くの工程内検査が必要になります。

- 素材の選択: 一般的で成形しやすい材料を選べば、特殊な高強度合金やエキゾチック合金よりも常に安価になる。後者では、より強力なプレス機、より強力な金型、過剰なスプリングバックなどの問題に対処するためのより複雑な成形技術が必要になるかもしれません。

精密製造の視点:要求されるアプリケーションのためのDFM

私たちは精密部品メーカーであり、金型メーカーでもあります。コスト管理と高性能を両立させる最良のアプローチは、部品設計の初期段階で協力し合うことであると私たちは考えています。私たちは、エンジニアリング・トゥ・プリントだけでなく、エンジニアリング・トゥ・バリューを信じています。

U-Needのプロセスは、30年以上の業界経験に基づいており、平均15年以上の経験を持つ当社のエンジニアがコンサルタントを務めています。特に医療機器や電子機器などの厳しい業界では、すべての形状に可能な限り近い公差を求めるお客様が珍しくありません。私たちは業界をリードする±0.001mmまでの精度を提供することができますが、まずは技術的な話し合いから始めます。部品の目的、どの公差が重要なのか、性能に影響を与えずにどの公差を緩めることができるのか、お客様と協力して決定します。

これは、精度と費用対効果の中心となる共同DFM戦略である。一例として、ある顧客が標準グレードの鋼鉄で製造された部品を注文するとします。運用環境の分析を通じて、私たちは材料のアップグレード、例えば耐薬品性を向上させるために標準的なプラスチックを高性能PEEKに変更したり、摩耗面のアップグレード、例えば工具鋼をタングステンカーバイドに変更したりすることを提案することがあります。材料費は高くつきますが、出来上がった部品は元の部品より30%以上長持ちし、総所有コストを大幅に削減することができます。これは、設計、材料、工程を最適化する付加価値によるもので、私たちはこうして期待を上回る部品を提供しています。

現代の金型設計者に不可欠なソフトウェア

現代の金型設計はデジタル主導のプロセスであり、スピード、精度、コラボレーションを可能にする一連の強力なソフトウェア・ツールに依存しています。

- CAD (コンピューター支援設計)プラットフォーム これが基礎となる。設計者は3D CADソフトウェアを使用して、部品と金型の各構成要素の詳細なモデルを作成します。

- SOLIDWORKS、シーメンス エヌエックスCATIA: これらは業界をリードするプラットフォームです。堅牢なソリッドおよびサーフェスモデリング機能と、詳細な2D製造図面を作成するためのツールを提供します。

- 特殊金型設計アドイン: 多くの企業は、金型設計プロセスを自動化し合理化するために、主要なCADプラットフォーム内で動作する専用ソフトウェアを使用しています。

- ロゴプレス3、3DQuickPress(SOLIDWORKS用)、 エヌエックス プログレッシブ金型設計: これらのツールには、標準部品(ダイセット、ガイドピン、スプリング)のインテリジェントなライブラリが含まれており、ストリップレイアウトの作成、アンベンディング計算、パンチ生成などの複雑な作業を自動化します。これにより、設計プロセスが劇的にスピードアップし、手作業によるミスが減少します。

- CAE (コンピュータ支援エンジニアリング)/シミュレーション・ソフトウェア: 検証のステップで述べたように、これらのツールはバーチャルトライアウトのためのものだ。

- AutoForm、DYNAFORM、Simufactフォーミング: 板金成形専用の高度なFEAソルバーです。材料の挙動に関する貴重な知見を提供し、設計者が問題を先取りして解決したり、ロバスト性のために工程を最適化したりすることを可能にします。

- CAM (コンピュータ支援製造)ソフトウェア: 設計が完了すると、CAMソフトウェアを使用して、金型部品を実際に製造するCNC機械(ミル、旋盤、ワイヤー放電加工機)を動かすツールパス(Gコード)を生成する。

これらのソフトウェアツールのシームレスな統合は、最初の部品コンセプトから、物理的に加工された工具鋼の完成品に至るまで、デジタルスレッドを作成します。

スタンピング技術の将来動向

軽量化、電動化、超高効率製造といった世界的なトレンドに後押しされ、スタンピング業界は革新を続けている。

- ツーリングにおけるアディティブ・マニュファクチャリング(3Dプリンティング): 3Dプリンティングは、大量の金型の主要な切断面や成形面の作成にはまだ適していませんが、金型インサートやコンポーネントの作成には革命をもたらしています。工具鋼インサートを3Dプリントすることで、エンジニアは以下のような設計が可能になります。 コンフォーマル冷却チャンネル の複雑な輪郭に追従します。これにより、特にホットスタンピング用途において、工具の高効率冷却、工具寿命の延長、サイクルタイムの短縮が可能になります。

- 人工知能 (AIそして 機械学習 (ML): 工程最適化の未来はAIにある。金型内センサーや品質管理システムからの膨大なデータセットを分析することで、AIアルゴリズムは以下のようなタスクを実行できるようになるだろう:

- 工具の摩耗を予測し、故障が発生する前にメンテナンスのスケジュールを立てる。

- 材料コイルのばらつきを補正するために、プレスパラメータをリアルタイムで自動調整。

- 何千もの過去の設計からの学習に基づいて、新しい部品のストリップ・レイアウトを最適化する。このアプローチは、ドイツや日本の顧客のために開発したような標準化された工程パラメーターが、ダイナミックで自己改善する「スマート工場」モデルへと移行する。

- 新素材と軽量化:自動車産業や航空宇宙産業が自動車の軽量化を飽くことなく追求することで、超高張力鋼板(UHSS)、アルミニウム合金、複合材料などの先端材料のスタンピング需要が高まっている。これらの材料は、成形性、スプリングバック、工具摩耗において非常に難しい。今後の金型設計は、サーボプレス技術と高度なシミュレーションや新しい金型コーティングを統合し、これらの新世代材料の成形を成功させるための新たなアプローチにますます関心が集まるだろう。

要約すると、プレス金型設計は活発で高度な技術分野である。エンジニアリング、材料科学、そして長年の実務経験の融合です。最初のDFM解析から最終的な検証までの間に下されるすべての決定は、最終部品のコストと品質に影響します。製造がますます複雑化・精密化する中、最新鋭の設備だけでなく、設計、材料科学、最終検査を含む全プロセスに関する深い経験に基づく知識を持つサプライヤーと提携することは、もはやメリットとは言えません。