プレス金型は大量生産の生命線であり、部品の品質、精度、収益性を左右します。金型は単純な工具のように見えますが、複雑なアセンブリであり、各部品が非常に重要です。これらの各部品の設計、材質、完全性によって、金型の全体的な性能と稼動寿命が90%以上決まります。

このガイドは、これらの重要な資産を維持するエンジニア、金型設計者、メンテナンスの専門家が使用することを目的としています。本ガイドでは、金型を切り開き、その構造と稼働部品を検証し、材料の選択について説明し、典型的な不具合について解説します。本ガイドは、単なる構成部品のリストではありません。これは、事後的な修理からスマートな金型戦略へと移行するための技術的なロードマップであり、プレス加工における稼働時間の最大化、コストの最小化、高性能の実現を可能にします。

スタンピング金型とは?

スタンピング・ダイは、スタンピング・プレスで使用され、シートメタルを所望の形状に切断または成形するための特殊な特注工具である。通常はコイル状またはブランク状の金属薄板を、金型の2つの半分の間に挿入します。その後、プレス機は大きな圧力をかけ、ダイを閉じさせ、材料に一定の加工を施します。

これらの業務は大まかに分類することができる:

- 切断作業:金属を剪断する作業。

- ブランキング:大きなシートから外形を取り除くこと。必要な部分は切り取られた部分である。

- 穴を開けること:ドリルなどで部品に穴などを開けること。打ち抜かれた材料はスクラップとなる。

- 成形作業:意図的に剪断することなく、金属の形状を変える加工。

- 曲げること:材料をまっすぐな方向に力を加えること。

- 絞り加工:シートメタルを金型のキャビティに押し込んで、カップまたはシェルのような形状を形成すること。

- 成形:より一般的な用語で、フランジ、カール、エンボスなどの特徴を作ることを含む。

スタンピングツール一式は、ある特定の作業(シングルステーション金型)または一連の作業(プログレッシブ金型またはトランスファー金型)のために作られることがある。プログレッシブ金型では、材料のコイルが金型を通して供給され、プレスストロークごとにさまざまなステーションで一連の作業が行われ、最終的に完成部品が得られる。このような複雑な金型の初期設計は、すべての部品が正しく機能するように、CAD(コンピュータ支援設計)ソフトウェアを使用して開発されることが多い。

このような作業の複雑さと精度は、すべての部品の重要性を強調している。一つの部品に数マイクロメートルの小さな誤差があると、部品寸法の間違い、工具の早期摩耗、高価な予定外のダウンタイム、高いスクラップ率など、故障の連鎖反応を引き起こす可能性がある。したがって、すべての部品の作業に関する正しい知識は、スタンピングの科学を習得するための第一歩なのである。

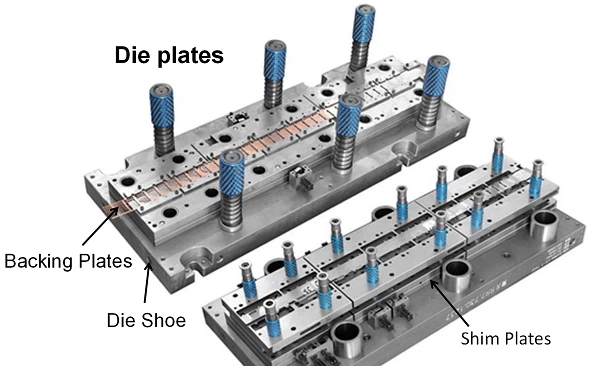

ダイセットの主要構成部品

ダイセットは、金型全体の基礎または「スケルトン」です。その主な目的は、他のすべての部品(多くの場合、頑丈なクランプによって固定される)を正確なアライメントで保持し、金型をスタンピング・プレスに取り付けるための安定した土台を提供することです。この構造の完全性は、部品品質を達成するために譲れません。

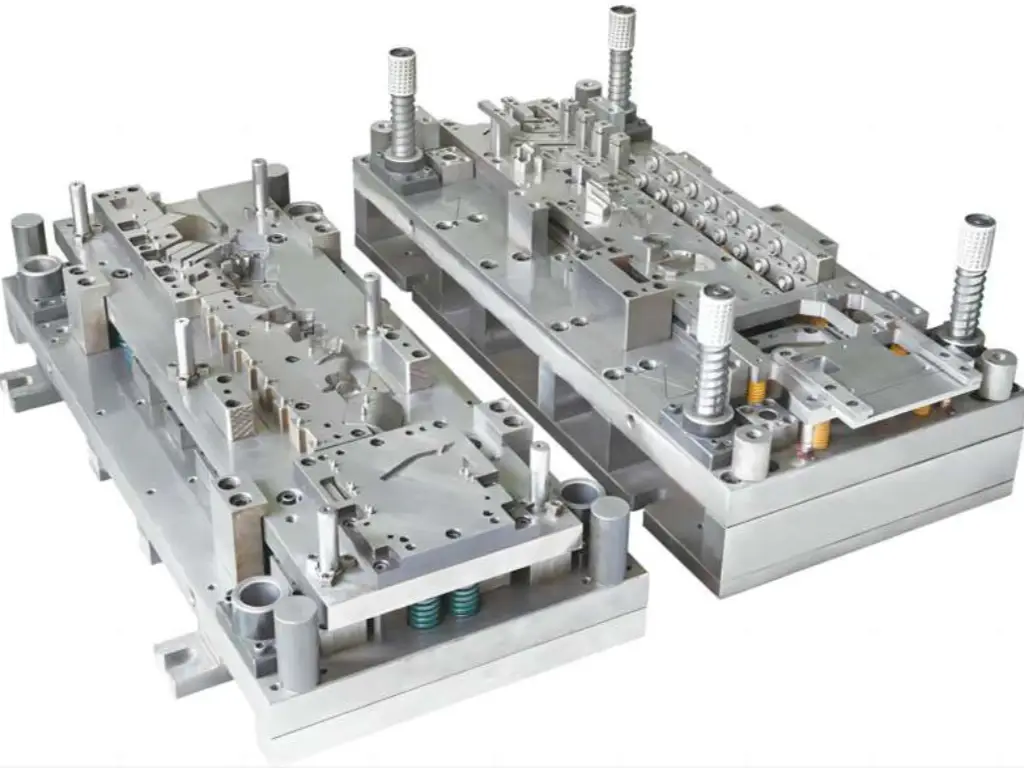

出典:hlc-metalparts.com

ダイシューズ(上下)

ダイセットの上半分と下半分を構成する大きな重いベースプレートが上下のダイシューです。下ダイシューはプレスベッドまたはボルスターに、上ダイシューはプレススライドまたはラムに取り付けられています。

- 機能:金型の他のすべての機能部品やガイド部品の取り付け台となる。スタンピングプロセスの巨大で反復的な力に、たわむことなく耐えられるだけの強度が必要です。

- 材質:鋳鉄(通常はミーハナイトなどの高級鋳鉄)または厚鋼板(A36や1045など)。金型の大きさ、必要な剛性、コストなどを考慮して選択します。

- 特徴ガイドピンとブッシング、タップ穴、他の部品を取り付けるための取り付けスロット、およびプレスで金型を保持するために正確に機械加工されています。

バッキングプレート(シムプレート)

バッキングプレートは、パンチやダイボタンの後ろにある硬化プレート。

- 機能:その主な目的は、作業部品を保持し、高圧下でダイ・シューの柔らかい素材に押し込まれないようにする、硬くて耐摩耗性のある表面を提供することである。また、パンチの集中力をより広い範囲に分散させる効果もあります。部品の高さの微調整は、シムという非常に薄い板を使って行います。

- 材質:圧痕や磨耗に耐えるよう、ほぼ常に焼き入れされた工具鋼。

ガイドピンとブッシング

ガイドピンとブッシングは、ダイシューが骨格である場合、それを完璧に整列させるジョイントである。片方のダイ・シューには精密研磨された焼き入れピンが使用され、もう片方のダイ・シューにある同じく精密なブッシュにスライドするようになっています。

- 機能:プレスストローク中、ダイの上半分と下半分を正確な位置に保つだけです。これは、刃先品質と工具寿命に直接影響する切削部品(パンチとダイボタン)間の適切なクリアランスを確保するために不可欠です。

- 種類だ:

- 摩擦ピン(プレーンベアリング):硬鋼またはアルミニウム青銅のブッシングで動く硬鋼ピン。ほとんどの用途において、安定した手頃な価格のオプションです。

- ボールベアリングガイド(ボールケージ):ピンとブッシュの間を転がるボールベアリングのケージを使用します。摩擦が少なく、精度が高く、高速または高精度の順送金型に使用されます。

- 材質:ガイドピンは通常、硬化工具鋼である。ブッシングは、ケース硬化鋼、工具鋼、またはグラファイトを含浸させたアルミニウム青銅などの自己潤滑性である。

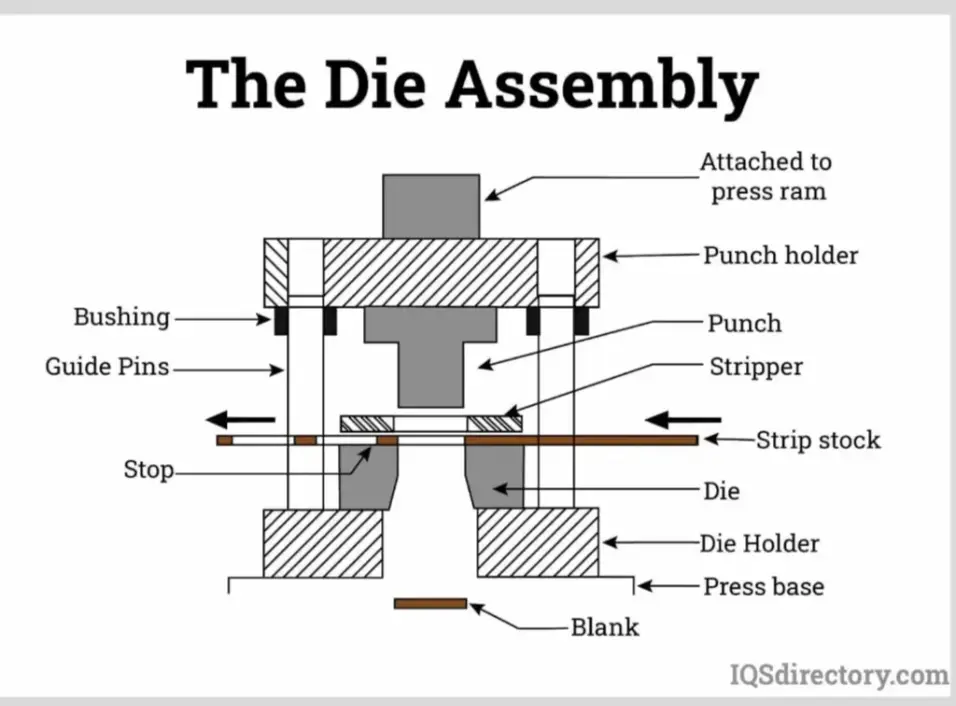

重要な加工・成形部品

これらはワークピースに直接接触し、形成される部品である。最大の応力、摩擦、摩耗にさらされます。その形状、構成、精度は、金型の成功の鍵を握っています。

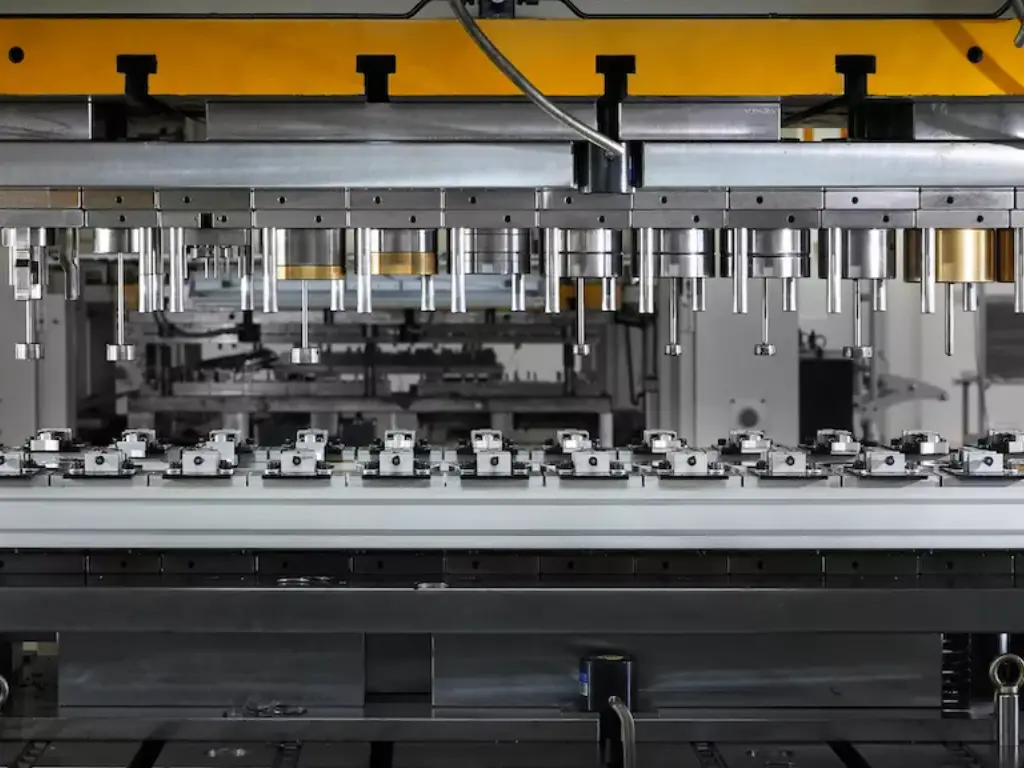

分解図または動作部品の詳細図のプレースホルダ

ソースIQSdirectory.com

パンチ(切断・成形)

ピアス、ブランキング、成形作業を行う雄の部品がパンチである。

- 機能:切断作業中、パンチの面は、材料を強制的にダイキャビティ(ダイボタン)へと押し進めます。成形作業では、パンチの形状が材料を強制的に成形します。

- デザイン:パンチの形や大きさは無限にある。最も重要な設計上の特徴は、ヘッドのタイプ(保持力)、ボディの直径、ポイントの形状、長さである。カッティング・パンチでは、摩擦を最小限に抑えるため、小さなバック・テーパー(パンチが刃先の後ろで少し小さくなっている)が一般的に採用されている。

- 素材:材料の選択は極めて重要であり、用途に依存する。A2、D2、M2工具鋼が一般的な選択肢です。非常に大量に使用される用途や研磨材では、優れた耐摩耗性を持つ炭化タングステンが選択されます。

- コーティング:性能を向上させるため、パンチには一般的に窒化チタン(TiN)や炭窒化チタン(TiCN)などの低摩擦、高硬度コーティングが施され、寿命が大幅に延びます。

ダイボタン(ダイマトリックス)

ダイボタンは、切削加工におけるポンチの雌型に相当する。精密研磨されたブッシュで、ポンチの形状に合う穴と一定のクリアランスを持つ。

- 機能:パンチが剪断する刃先を与える。パンチが材料をダイボタンに押し込むと、材料のせん断強度よりも大きな応力がかかり、材料はきれいに破断します。

- ダイクリアランス:金型設計で最も重要なパラメータの1つは、パンチとダイボタンの間のスペースです。

- 不十分なクリアランス:二次せん断、過負荷、工具の摩耗を引き起こす。

- オーバー・クリアランス:部品のエッジに大きな不要なロールオーバーが発生し、大きなバリができる。

- 適切なクリアランス:きれいな切り口で、ダレやバリが少なく、工具寿命が延びます。最適なクリアランスは、被削材の厚みに対する割合で、被削材の種類によって異なる。

- 材料ダイボタンは、高品質の工具鋼(D2が一般的)または超硬合金で製造され、パンチと同様に最大限の寿命を提供します。

ストリッパープレート

素材がパンチによって貫通または空打ちされると、素材の弾力性によってパンチがしっかりと保持される。ストリッパー・プレートの仕事は、パンチが後退する際にこの材料をパンチから取り除くことである。

- 機能プレスのアップストロークで、ワークピースまたはストックストリップをパンチから積極的に排出する。

- 種類だ:

- 固定ストリッパー:パンチを通す穴を固定したプレート。材料が通過する開口部が一定になる。

- スプリング式ストリッパー:頑丈なスプリングで可動するプレート。上型と一緒に落下し、切断工程で材料を平坦に保ち、アップストロークで剥離する。材料の変形や部品の平坦性を保つために必要。

- 材質:通常は合金鋼で、用途によっては焼き入れが施されることもある。

窒素シリンダーとスプリング

これらの要素は、要求されるストリッピング、リフティング、プレッシャーパッド機能を提供する。

- 機械式コイルスプリング:高張力ワイヤー(例:クロムシリコン)で作られています。定格荷重(例:ミディアム、ヘビー、エクストラヘビー)により分類され、圧縮されるとより大きな力を発揮します。経済的ですが、疲労しやすく、数百万サイクルの後に故障する可能性があります。

- 窒素ガススプリング:高圧窒素ガスで満たされたシリンダーです。より小さな体積でより大きな力、ストロークに渡ってより均一な力、より長く予測可能な寿命など、機械式スプリングと比較してかなりの利点があります。このスプリングは、要求の厳しいアプリケーションのデフォルト・オプションです。

リフターとパイロットピン

これらは、マテリアルハンドリングとアライメント、特に順送金型において不可欠な部品である。

- リフター:リフターとはピンまたはレールのことで、通常はバネ式になっており、各ストロークの終了時にストリップを下側のダイ表面から引き上げます。これにより、ストリップはダイ表面に引きずられることなく、次のステーションへ容易に搬送される。

- パイロット・ピン:正確に位置決めされた、通常は弾丸のような鼻を持つピンで、ストック・ストリップにすでに開けられた穴に挿入される。このピンは、各ステーションでストリップの位置を最終的に非常に正確に修正する役割を果たし、次の作業で見当合わせが完璧になるようにします。

コンポーネントの摩耗:メンテナンスと交換の戦略

すべてのプレス金型部品は、その設計の良し悪しや構造の頑丈さにかかわらず、摩耗の影響を受けやすいものです。巨大な力、摩擦、衝撃が何千回、何百万回と繰り返されれば、性能の低下や最終的な故障を引き起こすに違いない。これは工具が悪いということではなく、操業の現実を示すものである。

最も頻度の高い故障モードは以下の通りである:

- 研磨摩耗:工具と被削材の摩擦によって生じる摩耗。切れ刃の鈍化として認識される。

- 接着剤の摩耗(ギャリング):特にガイドピンとブッシング、またはパンチとストリッパーの間で生じる、接触面の微細な溶着や引き裂き。

- チッピング/クラック(疲労破壊):繰り返し荷重を受けた部品が突然破壊することで、通常は微視的な応力上昇によって始まる。パンチやダイに典型的。

- 変形:過負荷の結果、部品の形状が永久的または塑性的に変化すること。

- スプリングの疲労:バネの強度の低下または破壊。

重要部品の故障は、生産ライン全体の停止を意味する。即座に発生する高いコストは、生産時間の損失、金型を取り外して修理するための人件費、故障に気づく直前に生産された大量のスクラップ部品の可能性である。

このような事態に直面すると、ほとんどの組織は事後対応型に陥る。プロアクティブ・メンテナンスと交換戦略は、より知的でコスト効果の高い戦略である。金型の故障で最もコストがかかるのは、部品そのものであることはほとんどなく、ダウンタイムである。1つの部品の不具合で数千ドルの金型セットを交換するよりも、高摩耗部品が壊れる前に、より高品質の部品と交換する計画を立てる方がはるかに費用対効果が高い。

U-Needソリューション:精密交換部品の使用による金型稼働時間の最大化

そこで役に立つのが戦略的パートナーシップだ。U-Needは、多くの場合オリジナル部品よりも優れた高性能カスタム交換部品の生産を専門とする会社です。私たちのクライアントは、部品の故障を避けられないコストとしてではなく、アップグレードの機会として捉えています。U-Needのカスタム設計ソリューションでは、消耗した標準部品を交換することで、金型本来の精度を取り戻し、多くの場合、当初の設計仕様よりも耐用年数を大幅に延ばすことができます。この予防的戦略は、長期的には多くの費用を節約し、メンテナンス予算を稼働時間と生産性への積極的な投資に変えることができます。

金型部品の適切な材料の選択

それぞれの部品に適した材料を選択することは、性能、工具寿命、コストのバランスをとる重要な技術的決定です。材料特性を深く理解することは、金型設計者や金型メーカーにとって不可欠です。主な特性は以下の通りです:

- 硬度: 圧痕や引っかき傷に対する材料の耐性。ロックウェルCスケール(HRC)で測定される。高い硬度は鋭い切れ味を維持するために不可欠。

- タフネス: 破壊することなく衝撃エネルギーを吸収する材料の能力。硬度と靭性はトレードオフの関係にあることが多く、極端に硬い材料は脆くなる傾向がある。

- 耐摩耗性: 摩耗や付着による材料の損失に対する抵抗力。硬度や材料の微細構造(硬い炭化物粒子の存在など)の影響を受ける。

- 圧縮強度: 変形することなく高圧に耐える能力。

以下は、プレス金型部品に使用される一般的な材料の概要である:

| コンポーネント・カテゴリー | 推奨素材 | 主な特徴と根拠 |

| カッティング・コンポーネント | D2工具鋼:高い耐摩耗性、優れた靭性。業界の主力。 | 軟鋼の大量ブランキング/ピアシングに最適。 |

| (パンチ、ダイボタン) | A2工具鋼:D2よりも靭性に優れ、耐摩耗性に優れる。 | 衝撃が大きい用途やチッピングの危険性がある用途には、より安全な選択肢となる。 |

| M2高速度鋼:高温でも硬度を維持。 | 発熱が懸念される高速パンチング作業に最適。 | |

| 粉末冶金(PM)鋼:非常に靭性が高く、耐摩耗性が高い。 | 微細で均一な超硬分布による優れた性能。従来の工具鋼よりプレミアムアップグレード。 | |

| 炭化タングステン:極めて高い硬度と耐摩耗性。 | ステンレス鋼や電気鋼のような研磨材を極めて長時間使用する場合の究極の選択。高コスト、低靭性。 | |

| ガイド・コンポーネント | 肌焼き鋼:(8620など)表面は硬く、芯は強靭。 | コストパフォーマンスが高く、耐久性に優れたガイドピンです。 |

| (ガイドピン、ブッシング) | アルミニウム青銅:自己潤滑性。 | 摩擦を減らし、カジリを防止するため、特に高速用途のブッシュによく使用される。 |

| 構造部品 | 軟鋼(A36など):低コスト、機械加工が容易。 | 小型の低トン数ダイのダイシューに適しています。 |

| (ダイシューズ、プレート) | 中炭素鋼(1045、4140など):強度が高い。 | ほとんどのダイシューズのスタンダードで、強さと安定性のバランスが良い。 |

| 鋳鉄(ミーハナイトなど):振動減衰に優れている。 | 安定性と振動制御が最優先される超大型ダイセットに最適。 | |

| 成形部品 | D2、A2 工具鋼:成形面の耐摩耗性に優れる。 | パンチやダイセクションの成形によく使用される。 |

| PEEK、PTFE、その他のエンジニアリングプラスチック:低摩擦、非マーリング。 | U-Needでは、仕上げ面(研磨ステンレスなど)の傷やマーキングが懸念される用途向けに、これらの加工が可能です。 |

カスタム金型部品と標準部品の比較

部品を交換しなければならないとき、エンジニアは、標準の既製部品を注文するか、特注部品に投資するかの決断を迫られる。

標準部品の機能

この業界では、大規模なカタログで入手できる標準部品に頼っている。標準部品は入手が容易で、一般的な用途に使用するには経済的であり、通常、それほど要求の厳しくない金型や短い生産期間でも十分な性能を発揮する。標準部品は最低限あれば十分なのです。

グッドイナフの欠点

問題は、現代の生産現場では、十分な品質では満足できないということだ。速度の向上、公差の厳格化、工具寿命の延長、難度の高い材料(高強度鋼、エキゾチック合金)の使用は、標準部品の限界を超えることが多く、金型が必要となります。一般的な交換部品では、せいぜい金型を元の限られた性能に戻す程度です。最悪の場合、新たな故障の原因になるだけです。

カスタム・コンポーネント 戦略的価値

カスタム部品が決定的な強みを発揮するのはこの点だ。カスタム部品はコピーではなく、設計されたソリューションである。初期不良を研究し、本質的に優れた代替品を開発するチャンスなのだ。

これがU-Needの価値提案の本質です。標準部品では性能要件が十分でない場合、または特殊な機器に適合する特殊部品が必要な場合、当社のカスタム製造能力が解決策となります。当社の最小発注量(MOQ)は1個からなので、莫大な設備投資をすることなく、テスト、検証、アップグレードが可能です。私たちは30年以上の業界経験を持つチームであり、単に印刷物を読むだけでなく、お客様と協力して最も困難な金型問題を解決します。プレス金型部品、冷間圧造部品、または重要な射出成形部品であっても、私たちには機能するソリューションを提供する経験があります。

一般的なプレス金型部品の故障のトラブルシューティング

印刷機を稼動させ続けることを仕事とする技術者やエンジニアは、故障モードについて深い知識を持っていなければならない。これらは、最も典型的な3つの故障と、それに対する段階的な解決策です。

故障モード1:パンチの欠けまたは初期摩耗

- 症状パンチの鋭利な先端が丸くなったり、小さな破片が割れたりする(チッピング)。これにより、部品に大きなバリが発生し、より高いトン数が必要となり、最終的には致命的な故障となる。

- 考えられる原因

- 間違ったクリアランス:パンチとダイボタンのクリアランスが小さすぎるため、二次せん断が発生し、パンチ先端に大きな横荷重がかかる。

- ミスアライメント:アッパーダイとロワーダイのアライメントが完璧でなく、パンチがダイボタンのエッジに当たってしまう。

- 不適切な材料選択:ポンチに使用されている材料が、衝撃を吸収するのに十分な強度がなかったり、材料を切断するのに十分な耐摩耗性がなかったりする。

- について U-ニーズ 解決策一般的な交換では、故障を再現することしかできません。その U-ニーズ の方法は、原因を特定することです。平均15年以上の経験を持つ当社のエンジニアリングチームは、単に交換するだけでなく、アップグレードを提案します。例えば、D2をより硬いPM工具鋼に変更したり、タングステンカーバイドに変更して耐摩耗性を向上させたりします。さらに重要なことは、私たちが以下の公差を維持できるという事実です。 ±0.001mm PG光学式カーブグラインダーのような最新鋭の設備で、新しい部品がその用途で性能を発揮するために最適なクリアランスと形状を持つことを意味します。

故障モード2:ガイドピンのガリまたは焼き付き

- 症状ガイドピンやブッシングに擦過痕や傷がついたり、溶接されたように見える。これは摩擦を増加させ、加熱し、金型の完全な焼付きにつながる可能性があり、非常に危険で破壊的な現象である。

- 考えられる原因

- 潤滑不良:最も頻度の高い原因である。

- 汚染:金属粉やその他のゴミがピンとブッシングの隙間に入り込むこと。

- 初期フィットが悪い:初期のクリアランスが不適切、または表面仕上げが悪い。

- U-NeedのソリューションU-Needは製造レベルでこの不具合に対処しています。U-Needのガイドピンとブッシングは、精密研削と必要に応じて手作業による研磨により、鏡面Ra=0.1umという最高の表面仕上げで製造されています。また、CMMや2.5Dプロジェクターなどの高度な計測機器を使用して、寸法公差や幾何公差が完璧であることを確認しています。これにより、初日から摩擦を低減し、カジリに対する強力な保護を提供する完璧な適合が保証されます。

故障モード3:スラグの引き抜きまたは部品の固着

- 症状スクラップの小片(スラグ)が、突き刺さった後、ダイから落ちず、後退パンチで後退させられる。同様に、ブランク部品がパンチ面に付着することがある。金型の損傷、部品の欠陥、プレスの停止につながる可能性がある。

- 考えられる原因

- 真空効果:オイルやクーラントがスラグ/部品とパンチ面を真空で密閉することがある。

- 素材の弾性:素材が戻り、パンチの側面を保持する。

- 磁気:パンチまたは材料の残留磁気。

- U-Needソリューション:これは伝統的な問題であり、交換部品ではなく、カスタム設計のソリューションが必要な場合もあります。U-Needのエンジニアは、パンチ内のスプリング付きエジェクターピン、真空を破るための角度のついた剪断面、または摩擦を最小限に抑えるための特殊コーティングなど、特定のスラグ引き抜き防止特性を備えたパンチを設計・製造することができます。私たちは、それがどれほど緊急の課題であるかを知っています。そのため、これらのカスタムソリューションを、サンプルのリードタイム3~5日という信じられないスピードで提供することができます。これにより、お客様の生産スケジュールに大きな支障をきたすことなく、最終的なソリューションのテスト、検証、適用が可能になります。

U-Needでスマート・ツーリング・ストラテジーを構築しよう

何十年もの間、工具のメンテナンスのデフォルト・モデルはリアクティブなものだった。工具は壊れるまで稼働し、修理のために奔走する。このモデルは非効率的で、予測不可能で、コストがかかる。現代の最も成功しているメーカーは、プロアクティブ・モデル、つまりスマート・ツーリング戦略にシフトしている。

リアクティブな修理からプロアクティブな最適化へ

スマート・ツーリング・ストラテジーは、データ情報に基づいた積極的なアプローチで、ツーリング資産を管理します。単一部品の短期的なコストよりも、最大限の稼働時間、安定した部品品質、最小の総所有コスト(TCO)を優先します。すべての部品交換を修理としてではなく、システム全体の性能と寿命をアップグレードする機会として捉えます。

この戦略には以下が含まれる:

- 金型の重要な高摩耗部品の特定。

- その性能を追跡し、予測可能な交換間隔を設定する。

- 単なる交換部品ではなく、本物の性能向上部品を提供できるサプライヤーと提携すること。

戦略的パートナーとしてのU-Need

この戦略の構築と実行には、深い技術的専門知識、世界クラスの製造能力、そしてお客様の成功へのコミットメントを備えたパートナーが必要です。U-Needはそのパートナーです。

- 経験と信頼: を擁するチームである。 30年以上 精度 加工経験を超える信頼を得ている。 20カ国以上、300社の顧客.私たちは、これまで数多くの製品を製造してきた。 35,000点に及ぶ独自の非標準部品それぞれが特定の顧客の課題に対する解決策である。

- 統合された能力: 私たちの ISO 90012015年認証施設 は、私たちの品質へのこだわりの証です。この施設には、以下のような国際的な一流機器が揃っている。 滝沢(日本)、 ジーエフ アジー・シャルミーユ(スイス)、西武・ソディック(日本).この垂直統合により、最初の設計評価、材料調達から複雑な熱処理、そして 20種類の表面仕上げオプションこうして私たちは、自分たちの仕事を達成し、維持しているのだ。 99.3%部品認定率.

- 比類のないカスタマイズと応答性: 私たちは、規模の大小を問わず、すべてのお客様が世界トップクラスのエンジニアリングにアクセスする価値があると考えています。私たちは MOQ 1個あたり を提供する。 24時間以内のお見積もり.フレキシブルな生産ラインと専門家チームにより、急な注文にも対応し、市場をリードするスピードでソリューションをお届けします。

- U-Needの保証: お客様の成功が私たちの成功です。私たちは包括的な 1年保証どんな問題にも24時間対応し、3日以内に解決策をお届けすることをお約束します。部品だけでなく、安心をお届けします。

工具を使い捨ての資産として扱うのはやめよう。 テクニカルセールスチームにお問い合わせください。 U-Needの精密部品を使用したスマートなツーリング戦略により、貴社のオペレーションがどのように改善され、測定可能な投資収益率が得られるかについてご相談ください。