Nell'industria manifatturiera moderna la precisione non è un obiettivo, ma piuttosto una necessità. È la capacità di produrre componenti sfaccettati con elevata precisione, velocità e accuratezza che distingue i leader di mercato dalla massa. La chiave di questa capacità è una tecnologia chiamata CNC. Sebbene l'acronimo sia ampiamente utilizzato nelle comunità tecniche, il suo significato e il processo di trasformazione che incarna sono spesso percepiti al valore nominale. Questa guida può essere utilizzata per fornire una panoramica dettagliata del CNC, della sua essenza e delle implicazioni reali della sua implementazione in settori ad alto rischio. Verranno esaminati il processo, la tecnologia e i criteri necessari per sfruttarlo con successo.

CNC: disimparare l'acronimo e il concetto di base

CNC è l'abbreviazione di Computer Numerical Control. Nella sua forma più pura, questo termine si riferisce a un processo di produzione altamente tecnologico e automatizzato in cui il software del computer, già programmato, dirige il flusso di utensili e macchinari della fabbrica. Il computer, che è il controllore, converte un progetto digitale in un particolare insieme di istruzioni che dirigono le macchine utensili, che possono essere torni, frese, smerigliatrici o fresatrici, a svolgere il loro lavoro con un intervento umano minimo.

Per comprendere la natura rivoluzionaria della tecnologia CNC, è utile fare un confronto con la tradizionale lavorazione manuale. Prima del CNC, una macchina utensile veniva azionata direttamente da un macchinista esperto, girando leve, ruote e pulsanti. Si trattava di una questione di abilità, esperienza e concentrazione dell'operatore. Tuttavia, la capacità di produrre costantemente pezzi di alta qualità era limitata dall'abilità, dall'esperienza e dalla concentrazione dell'operatore. Il rischio di errore umano era elevato, era estremamente difficile ottenere un elevato grado di coerenza in diversi pezzi e il ritmo di produzione era limitato dalla capacità fisica dell'operatore.

Il controllo numerico computerizzato elimina essenzialmente questi vincoli. Il CNC garantisce un grado di ripetibilità senza precedenti, automatizzando i movimenti della macchina. Il primo pezzo realizzato è uguale al centesimo o al millesimo, il che è un fattore critico nella produzione di massa e nei settori in cui l'intercambiabilità dei componenti è una condizione non negoziabile. L'automazione consente alle macchine CNC di funzionare 24 ore su 24, aumentando in modo significativo la produzione.

La produzione sottrattiva è il principio di base del processo di produzione CNC. In questa tecnica, un pezzo o uno spezzone è un blocco solido di materiale che viene inizialmente tagliato per ottenere la forma finale. Tutti i processi sottrattivi comprendono il taglio, la foratura, l'alesaggio e la rettifica. Una macchina CNC esegue queste operazioni con grande precisione e taglia un prodotto completo dal blocco originale secondo le istruzioni programmate.

È l'esatto contrario dell'idea di fabbricazione additiva, detta anche stampa 3D. Il processo additivo viene utilizzato per costruire un oggetto aggiungendo materiale a strati fino a formare la forma finale. Sebbene la CNC e la produzione additiva siano entrambi strumenti potenti per convertire un file digitale in un oggetto tangibile, differiscono radicalmente nell'approccio, nel tipo di materiale con cui lavorare e nel tipo di attività a cui sono più efficaci.

| Caratteristica | Lavorazione CNC (sottrattiva) | Stampa 3D (additiva) |

| Principio fondamentale | Il materiale viene rimosso da un blocco solido. | Il materiale viene aggiunto strato per strato. |

| I materiali | Metalli (alluminio, acciaio, titanio), plastica, legno, materiali compositi. | Principalmente plastiche, resine, alcuni metalli (in polvere). |

| Precisione | Molto elevata; può raggiungere tolleranze di livello micron (±0,001 mm). | Buono, ma generalmente inferiore a quello del CNC per le caratteristiche fini. |

| Finitura superficiale | Eccellente, può essere molto liscia direttamente dalla macchina. | Spesso mostra linee di livello, può richiedere una post-elaborazione. |

| Ideale per | Pezzi funzionali ad alta resistenza, prototipi, stampi e produzione in serie. | Geometrie interne complesse, prototipazione rapida, pezzi unici personalizzati. |

| Rifiuti | Produce trucioli e materiale di scarto. | Scarti minimi, utilizza solo il materiale necessario per il pezzo. |

Dal progetto digitale al pezzo fisico: Il processo CNC

Il processo di conversione di un'idea in un pezzo fisico di alta precisione attraverso il CNC è un processo organizzato in più fasi. È un processo che collega il progetto digitale e la realtà fisica in modo che il prodotto finale sia una rappresentazione diretta e precisa dello scopo originale. Questo processo di produzione automatizzata può essere suddiviso in quattro fasi.

1. Il file CAD: il progetto digitale.

Si parte dal mondo della progettazione, con il software CAD (Computer-Aided Design). Gli ingegneri e i progettisti sviluppano un modello bidimensionale (2D) o tridimensionale (3D) del componente finale. Questo modello al computer è il piano generale, che contiene tutti i dettagli geometrici, le dimensioni e le caratteristiche richieste dal componente. È la verità ultima dell'intero processo di produzione. Si tratta dell'evoluzione contemporanea dei vecchi disegni tecnici, con molti più dettagli e flessibilità.

2. Software CAM: Dalla progettazione alle istruzioni.

Dopo il completamento del modello CAD, il file digitale viene trasferito al software CAM (Computer-Aided Manufacturing). Il software CAM è un importante intermediario, un traduttore. Legge la geometria del modello CAD e produce i percorsi utensile che la macchina CNC deve seguire per realizzare il pezzo. Il programmatore CAM definisce parametri importanti come velocità di taglio, avanzamento, scelta dell'utensile e ordine delle operazioni. Si tratta della cosiddetta programmazione CAM, che sviluppa la strategia di produzione. Il programma informatico fornisce questa strategia in un determinato linguaggio di programmazione.

3. Codice G: Il linguaggio della lavorazione

Il software CAM produce uno script di testo denominato codice G (chiamato anche programma pezzo o codice di lavorazione). Il controllo numerico computerizzato utilizza il linguaggio standard G-code, che fornisce al controllore della macchina le istruzioni specifiche da seguire. Si tratta di una sequenza di istruzioni alfanumeriche che guida tutte le azioni della macchina. Ad esempio, alcuni codici indicano alla macchina dove spostarsi nel sistema di coordinate cartesiane (assi X, Y e Z), la velocità di spostamento, l'utensile da utilizzare e quando attivare o disattivare sistemi ausiliari come il refrigerante. Il codice delle istruzioni è assoluto e completo.

4. Esecuzione a macchina: Il processo automatizzato

Il file di codice G viene caricato nel controllore della macchina CNC. Una volta lanciato il programma, la macchina prende il controllo. Segue attentamente le istruzioni del codice G passo dopo passo. La macchina è alimentata da potenti servomotori che spostano le parti della macchina, tra cui il mandrino che porta l'utensile da taglio e la tavola che porta il pezzo, nelle loro posizioni esatte. La macchina continua il processo sottrattivo, tagliando, forando o rettificando il materiale fino al completamento del pezzo finale. L'operatore CNC non è più tenuto a manovrare direttamente la macchina, ma deve supervisionare, impostare e controllare la qualità del processo e garantire che i pezzi finali siano della qualità specificata.

Esplorazione dei tipi di processi di lavorazione CNC

Il termine macchina CNC non è un'unità, ma si riferisce a un'ampia categoria di macchinari sofisticati, ciascuno dei quali è dedicato a un'operazione e a un materiale particolari. La macchina utilizzata dipende dalla geometria del pezzo, dalle tolleranze necessarie e dal materiale da lavorare. Nella categoria generale della produzione, ci sono alcuni esempi tipici di macchine CNC che sono alla base della produzione contemporanea. Un partner di produzione avanzata molto probabilmente possiederà un'ampia gamma di queste macchine avanzate per gestire la produzione di vari pezzi in un unico tetto.

Fresatura CNC

Uno dei processi di lavorazione più comuni è la fresatura CNC. Si tratta di un utensile di taglio multiplo che ruota e si muove su più assi per tagliare un pezzo fermo. Le frese CNC sono estremamente flessibili e possono tagliare un'ampia gamma di caratteristiche, tra cui semplici superfici piane e scanalature, nonché i contorni dettagliati delle superfici necessari per realizzare stampi e componenti aerospaziali. Le frese multiasse (comprese le macchine a 4 e 5 assi) possono inclinare contemporaneamente l'utensile e il pezzo da lavorare, consentendo la produzione di progetti molto complessi in un'unica macchina.

Tornitura CNC

Nella tornitura CNC, il pezzo viene tenuto su un mandrino e girato ad alta velocità con un utensile da taglio fisso a punta singola che passa sulla sua superficie. Con questo processo si producono pezzi cilindrici con caratteristiche esterne e interne (alberi, perni e anelli). Le macchine più comuni utilizzate per la tornitura sono i torni CNC. Nei moderni centri di tornitura si possono utilizzare anche utensili rotanti per eseguire operazioni secondarie di fresatura e foratura, producendo pezzi più complessi senza doverli trasferire a un'altra macchina.

Lavorazione a scarica elettrica (EDM)

La lavorazione a scarica elettrica è un processo di lavorazione non tradizionale che utilizza l'energia termica anziché la forza meccanica. Si tratta di un processo che elimina il materiale mediante una sequenza di scariche elettriche (scintille) ad alta frequenza e ripetute tra un elettrodo (l'utensile) e il pezzo, il tutto immerso in un fluido dielettrico. L'elettroerosione è particolarmente utile per la lavorazione di metalli molto duri, come il carburo di tungsteno, o per la produzione di forme complesse, angoli interni acuti e fori profondi e stretti che non potrebbero essere realizzati con utensili da taglio tradizionali. È la base della produzione di stampi a iniezione e di stampaggio ad alta precisione.

Un fornitore di servizi completi come U-Need combina tutti questi processi fondamentali, tra cui la tornitura e la fresatura, con la rettifica più sofisticata e l'elettroerosione, per creare pezzi complessi in un unico flusso di lavoro ininterrotto. Questo metodo combinato riduce la complessità logistica e fornisce lo stesso controllo di qualità durante l'intero processo di produzione.

Oltre le basi: Spingersi oltre i limiti della precisione CNC

Nella produzione convenzionale, una tolleranza dimensionale di +-0,05 mm (o circa 50 micron) può essere considerata adeguata. Ma nelle alte sfere del settore manifatturiero - aerospaziale, apparecchiature mediche, semiconduttori, ecc. La vera produzione di alta precisione si trova in un altro campo, dove le tolleranze sono in singoli micron.

Questa ricerca di estrema precisione non è casuale, ma è richiesta dall'utilità. La distanza tra una pala di turbina e il suo involucro può fare la differenza tra l'efficienza e la sicurezza di un motore a reazione ad alte prestazioni. Nel caso di un impianto medico, una deviazione di alcuni micron può influenzarne la biocompatibilità e la durata. Nella produzione di semiconduttori, i materiali utilizzati per fabbricare i microchip devono essere precisi a un livello tale da sfidare i limiti della realtà fisica.

Questo grado di precisione non è un caso, ma il prodotto di una politica pianificata di investimenti, competenze e gestione dei processi. Va oltre le normali capacità di una macchina CNC e richiede un ecosistema specializzato. Nel caso di U-Need, abbiamo oltre 30 anni di esperienza nel settore dei componenti di precisione e abbiamo investito nelle migliori attrezzature disponibili in Giappone e in Svizzera, come i torni Takisawa e le macchine per elettroerosione a filo GF AgieCharmille. Questo ci permette di mantenere tolleranze fino a +-0,001 mm (1 micron), uno standard che oltre il 90% dell'industria non è in grado di raggiungere.

Ciò è possibile grazie a speciali tecnologie e processi CNC:

- Rettifica ottica del profilo (PG): Le macchine PG sono utilizzate nelle applicazioni più esigenti, compresi gli stampi per semiconduttori. Possono lavorare con materiali sottili fino a 0,1 mm e formare raggi di curvatura interni ed esterni fino a 0,02 mm, il tutto con una tolleranza di +-0,001 mm.

- Elettroerosione a specchio e lucidatura: In settori come quello cosmetico, la finitura superficiale di uno stampo è importante quanto le sue dimensioni. Per ottenere una vera finitura a specchio (Ra ≤ 0,1μm), è necessaria una combinazione di tecnologie specializzate per l'elettroerosione a specchio e la raffinata arte di tecnici qualificati per lucidare a mano, un'attività che combina alta tecnologia e arte umana.

Questa dedizione agli estremi della precisione dimostra una maggiore consapevolezza della produzione. È la gestione di tutte le variabili, come la calibrazione della macchina e l'usura degli utensili, la dilatazione termica e la stabilità dei materiali, in modo che il componente finale non solo rientri nelle specifiche, ma sia una vera e propria incarnazione del progetto.

Applicazioni CNC in settori esigenti

Il vero banco di prova di ogni tecnologia è il modo in cui viene utilizzata per risolvere i problemi del mondo reale. Il processo di produzione CNC è diventato una parte essenziale di una varietà di settori in cui il fallimento non è un'opzione e le prestazioni richieste sono assolute grazie all'alta precisione, alla ripetibilità e alla versatilità del processo.

- Aerospaziale: Questo settore richiede componenti leggeri e altamente resistenti, tipicamente in leghe esotiche come il titanio e l'Inconel. Tutto, comprese le complesse pale delle turbine e i componenti dei motori, le parti strutturali della cellula e così via, viene prodotto utilizzando la lavorazione CNC con standard di alta qualità e sicurezza.

- Dispositivi medici: L'industria medica utilizza il CNC per la sua capacità di tagliare materiali biocompatibili come il PEEK e l'acciaio inossidabile per uso medico con tolleranze molto sottili, compresi strumenti chirurgici personalizzati e impianti ortopedici (protesi del ginocchio e dell'anca), nonché parti miniaturizzate di apparecchiature diagnostiche.

- Automobile: La produzione CNC viene applicata nell'industria automobilistica per la prototipazione di nuovi progetti e nella produzione di massa di parti di alto valore come blocchi motore, alberi di trasmissione e parti di sospensione. È inoltre essenziale per le esigenze di personalizzazione dei veicoli elettrici (EV) e degli sport motoristici ad alte prestazioni.

- Semiconduttori ed elettronica: La fabbricazione di microchip richiede macchinari e stampi di precisione microscopica. Anche le parti ultraprecise delle apparecchiature per la produzione di semiconduttori, i connettori elettronici e gli alloggiamenti sono prodotti con l'ausilio di CNC e la precisione è fondamentale per il loro funzionamento.

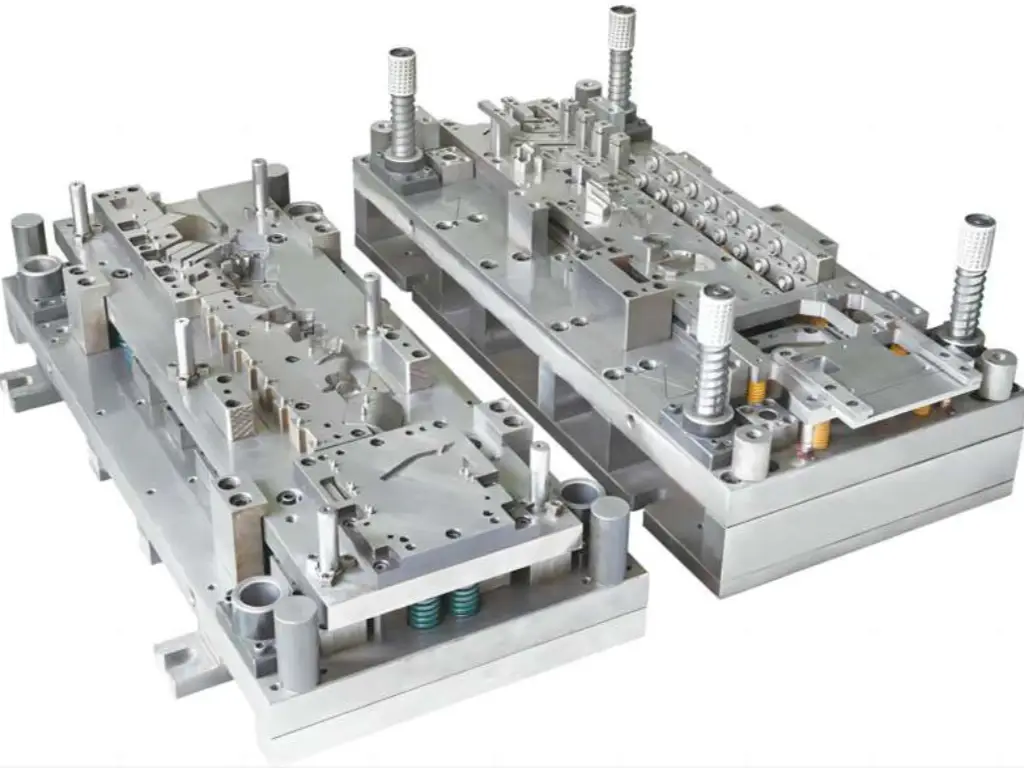

- Stampi e utensili personalizzati: Uno degli impieghi più importanti è forse la produzione di utensili, stampi e matrici utilizzati in altri processi produttivi (come lo stampaggio a iniezione e lo stampaggio dei metalli). La qualità dello stampo è il fattore determinante della qualità delle migliaia o milioni di pezzi che lo stampo produrrà. Gran parte della produzione CNC ad alta tecnologia consiste nella produzione di questi componenti di stampi personalizzati. Piuttosto che scartare un intero e costoso stampo quando un pezzo si usura, i produttori si rivolgono alle officine di precisione per ottenere pezzi di ricambio ad alta usura. Ad esempio, oltre il 60% della produzione di U-Need è destinato a questi componenti nelle industrie che utilizzano la lavorazione a freddo, lo stampaggio a iniezione e lo stampaggio. Questi pezzi di ricambio sono solitamente più durevoli di quelli originali di fabbrica, poiché possono essere realizzati con materiali o finiture superficiali migliori.

| industria | Richieste e requisiti chiave | Esempi di applicazioni e componenti | Materiali comuni |

| Aerospaziale | Leggerezza, alta resistenza, estrema sicurezza e standard di qualità. | Pale di turbina, componenti del motore e parti strutturali della cellula. | Leghe esotiche (ad esempio, titanio, inconel). |

| Dispositivi medici | Biocompatibilità, tolleranze molto sottili, miniaturizzazione. | Strumenti chirurgici personalizzati, impianti ortopedici (protesi di ginocchio/anca), parti per apparecchiature diagnostiche. | PEEK, acciaio inossidabile per uso medico. |

| Automotive | Prototipazione, produzione di massa, alte prestazioni, esigenze personalizzate per veicoli elettrici e sport motoristici. | Blocchi motore, alberi di trasmissione, parti di sospensioni, componenti EV/motorsport personalizzati. | Vari metalli e tecnopolimeri. |

| Semiconduttori ed elettronica | Precisione microscopica, estrema accuratezza per la funzionalità. | Stampi per la fabbricazione di microchip, parti di apparecchiature ultraprecise, connettori elettronici, alloggiamenti. | Dipende molto dall'applicazione specifica |

| Stampi e utensili personalizzati | La qualità determina la qualità del prodotto finale, l'elevata resistenza all'usura e la durata. | Utensili, matrici, stampi (per stampaggio a iniezione, stampaggio), componenti di ricambio ad alta usura (oltre 60% delle attività di U-Need). | Materiali superiori (ad esempio, acciai da utensili temprati) e trattamenti superficiali. |

Cosa cercare in un partner per la lavorazione CNC

La scelta del fornitore appropriato per la lavorazione CNC è una scelta molto importante che influisce direttamente sulla qualità, sul costo e sul time-to-market del vostro prodotto. Le capacità tecniche e le operazioni commerciali del fornitore possono fare la differenza tra il lancio di un prodotto di successo e un costoso fallimento. Per fare una scelta saggia, è necessario confrontare i possibili partner con un elenco di criteri oggettivi.

Capacità tecnica e portafoglio di apparecchiature

Il primo passo è valutare la complessità e la precisione delle attrezzature necessarie al progetto e stabilire se il fornitore è in grado di fornirle. Una semplice fresa a 3 assi non può essere utilizzata per un componente aerospaziale a 5 assi. Chiedete un elenco dettagliato delle loro attrezzature principali. Cercate di investire in marchi famosi, perché di solito è segno di un impegno di qualità. Assicuratevi che ciò che dichiarano di essere in grado di fare, soprattutto in termini di tolleranze minime, sia coerente con i requisiti più impegnativi dei vostri disegni tecnici.

Competenza ingegneristica dimostrabile

Le macchine più efficaci sono quelle gestite e programmate da persone. Un vero partner non offre solo servizi di lavorazione, ma anche valore ingegneristico. Un team esperto può fornire un feedback sulla progettazione per la producibilità (DFM), comprese le raccomandazioni su come apportare modifiche al progetto che possono contribuire a ridurre i costi, migliorare la resistenza dei pezzi o semplificare il processo di produzione. Informatevi sul livello di esperienza del personale addetto alle macchine CNC e di ingegneria. Un fornitore consulente è molto più utile di un esecutore di ordini.

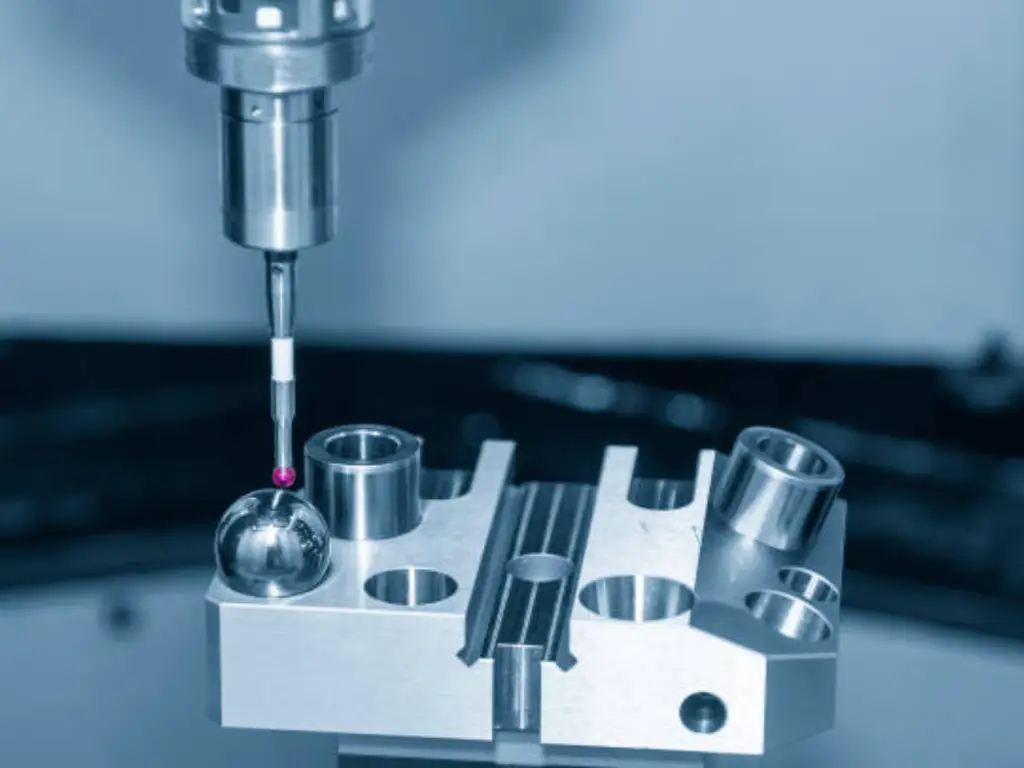

Sistemi di gestione della qualità robusti

Cosa fanno per garantire che il prodotto finale sia simile alla cianografia digitale? Non ci sono compromessi quando si tratta di un forte sistema di controllo della qualità. Cercate certificazioni ufficiali come la ISO 9001:2015, che indica la dedizione a processi standardizzati e ripetibili. Informatevi sui loro particolari processi di ispezione. Esistono controlli in corso d'opera nei punti critici e un controllo finale? Chiedete informazioni sui loro strumenti metrologici, comprese le macchine di misura a coordinate (CMM) e i proiettori 2,5D, necessari per controllare geometrie complicate e tolleranze ristrette.

Comunicazione trasparente e gestione del progetto

I progetti di produzione personalizzata richiedono una comunicazione efficace e trasparente. Determinate la reattività di un potenziale partner durante il processo di quotazione. Pongono domande chiarificatrici per conoscere le vostre esigenze? Un partner affidabile offrirà un unico punto di contatto e vi aggiornerà sullo stato di avanzamento del progetto nelle fasi più critiche. È competente nella gestione dei progetti, nel rispetto delle scadenze e nella comunicazione proattiva, così come nelle sue competenze tecniche.

Quando questi standard vengono applicati rigorosamente, vi ritroverete con un partner competente e affidabile. In U-Need accogliamo con favore questo grado di esame, poiché la nostra intera attività è progettata per superare questi standard, compresi i nostri costanti investimenti nei migliori macchinari del mondo e il nostro staff di ingegneri con una media di 15 anni di esperienza.

Se siete disposti a lavorare con un partner che condivide questa dedizione alla precisione, vi invitiamo a inviarci i vostri file di progetto. Non solo riceverete un preventivo, ma vi verrà fornita anche una consulenza tecnica approfondita per dimostrare come la nostra soluzione possa aggiungere valore e certezza al vostro progetto.