Il ruolo critico della lavorazione medica di precisione

L'industria sanitaria moderna ruota intorno a precisione lavorazione medicache consente la produzione di componenti medicali in grado di soddisfare gli elevati standard delle apparecchiature mediche salvavita. Questi componenti per dispositivi medici sono compresi tra strumenti chirurgici e impianti medici e devono essere prodotti con la massima precisione affinché possano funzionare perfettamente nel corpo umano. Non si tratta solo di plasmare i materiali, ma anche di sicurezza, affidabilitàe prestazioni in ambienti ad alto rischio.

I componenti di qualità prodotti daprecisione lavorazione medica sono fondamentali per i dispositivi medici ad alta tecnologia come robot chirurgici, Apparecchiature diagnostiche, e impianti medici. I singoli componenti di precisione devono essere realizzati in tolleranze eccezionalmente strette e biocompatibilità requisiti per facilitare parti complesse e migliorare i risultati dei pazienti. Tale precisione non solo facilita il funzionamento dei dispositivi ma anche il fiducia che gli operatori sanitari e i pazienti hanno in loro.

Il precisione lavorazione medica Gli standard sono tra i più elevati in qualsiasi settore, considerando le possibili ripercussioni di un guasto. A differenza di altri settori, in cui un malfunzionamento può causare disagi o spese di riparazione, un errore nei componenti medici può influire direttamente sulle vite umane. Con il continuo sviluppo di tecnologia medicaLa richiesta di metodi di produzione ancora più precisi e innovativi è in crescita, per questo motivo lavorazione medica di precisione ha diventare un pilastro essenziale dell'assistenza sanitaria contemporanea.

Disimballare la lavorazione medica di precisione: Elementi e tecnologie fondamentali

*Questo video spiega perché è la soluzione ideale per la produzione di componenti medicali di precisione, illustra alcune applicazioni reali e offre spunti per la scelta dei materiali.

Per avere un quadro completo di precisione lavorazione medicaè necessario considerare i suoi elementi di base. È composto da diversi metodi superiori, scienza dei materiali, e una costante aderenza a standard qualitativi elevati. Tutti i componenti sono importanti per l'integrità strutturale e le prestazioni funzionali del dispositivo medico finale.

Ottenere tolleranze strettissime e finiture di superficie superiori

La ricerca della perfezione nella componenti medici di dispositivi medici di solito si riduce a due parametri importanti; tolleranze ultra-rigide e eccellenti finiture superficiali. È come progettare un puzzle microscopico in cui tutti i pezzi devono incastrarsi perfettamente, non solo per essere assemblati, ma anche per funzionare nel fragile sistema biologico. Le tolleranze in questo settore sono comunemente in micron– una frazione di capello umano. Questa precisione non è negoziabile quando si tratta di piccole parti che devono combaciare, evitare attriti indesiderati o dispensare farmaci con precisione. Ad esempio, l'accoppiamento ideale di un impianto ortopedico nell'ossoo il flusso costante attraverso un piccolo cateteredipende completamente da questi tolleranze strette.

Oltre alle dimensioni, il finitura superficiale di un parte medica possono essere altrettanto importanti. Una superficie irregolare, non visibile a occhio nudo, può essere fonte di batteri, causare usura o addirittura provocare risposte biologiche indesiderate quando viene impiantata. Pertanto, la cosa più importante è ottenere una superficie speculare.come le finitureche di solito si misurano in nanometri. È qui che si utilizzano processi come l'elettrolucidatura, che lucidano le superfici a livelli quasi atomici, migliora biocompatibilità, e consente la sterilizzazione. Non si tratta solo di bellezza, ma anche di eliminare i microscopici difetti che possono mettere a repentaglio la salute dei pazienti. assistenza ai pazienti o la vita di un dispositivo. Raggiungere questi obiettivi in modo costante è il marchio di un'azienda veramente eccezionale. precisione lavorazione medica.

Tecniche di lavorazione avanzate che alimentano l'innovazione medica

I requisiti del produzione di dispositivi medici richiedono un'ampia gamma di metodi di lavorazione sofisticati. I principi di base dell'asportazione del materiale sono ancora presenti, ma l'implementazione è portata a livello artistico, utilizzando la tecnologia più recente per ottenere geometrie che prima erano inimmaginabili.

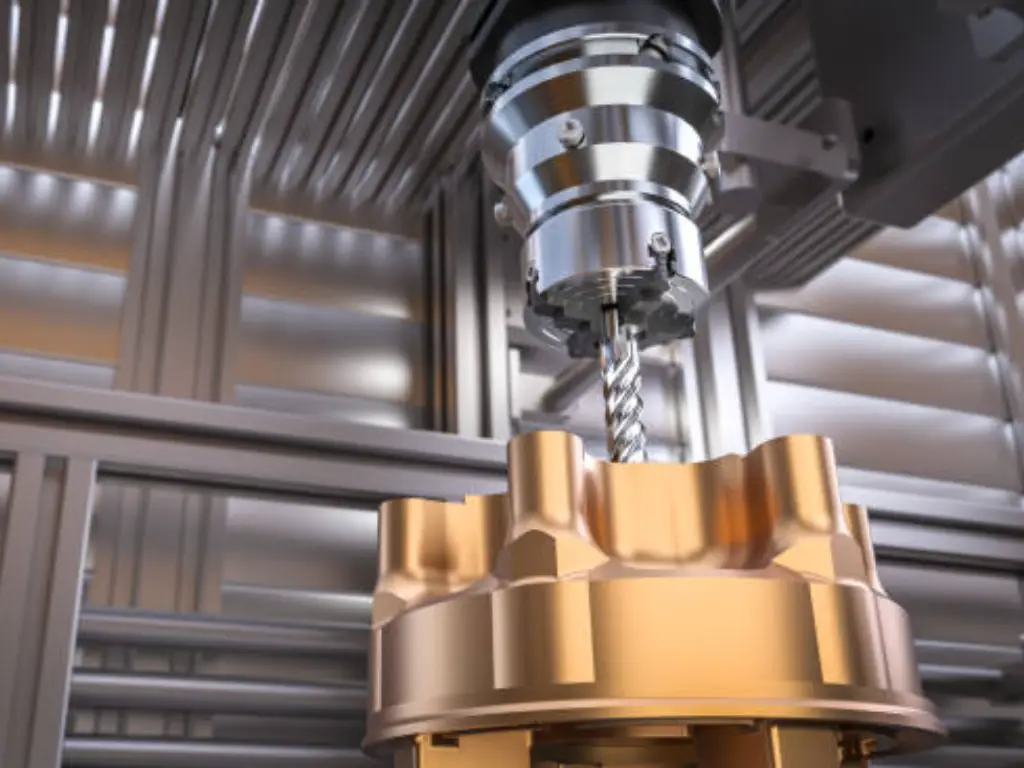

Il re indiscusso di questo campo è Controllo numerico computerizzato (CNC)lavorazione. Questo maestro digitale controlla tutti i movimenti degli utensili da taglio con una precisione e una ripetibilità senza pari. Tra la vasta gamma di Macchine CNCMa ci sono alcuni metodi specifici che non possono essere trascurati:

- CNC Fresatura: È un processo che utilizza utensili da taglio rotanti a più punti per tagliare un pezzo. Nella campo medicoLe fresatrici multiasse avanzate (a 3, 4 e in particolare a 5 assi) sono comunemente utilizzate per produrre prodotti ad alto valore aggiunto. forme complesse e tridimensionali di parti come strumenti chirurgici complessi, dispositivi impiantabili con forme organiche e alloggiamenti di Apparecchiature diagnostiche. La possibilità di lavorare con diverse angolazioni senza dover rifare la lavorazione consente di risparmiare molti errori e di aumentare l'efficienza.

- CNC Trasformazione: Tornitura CNC è più adatto ai componenti cilindrici ed è un processo in cui il pezzo viene ruotato contro un utensile da taglio fisso. Precisione tornitura medica produce tutto, compresi i fusti di trapani chirurgici e piccole parti di sistemi di somministrazione di farmaci. I centri di tornitura possono essere utilizzati anche per eseguire operazioni secondarie, come la foratura e la fresatura, se combinati con utensili vivi; ciò significa che il pezzo non deve essere spostato su un'altra macchina, il che lo rende più preciso e veloce.

- CNC Lavorazione svizzera: Conosciuto anche come solo Lavorazione svizzeraQuesta è la chiave per la miniaturizzazione in attrezzature mediche. Immaginate una vite d'osso, non più grande di un chicco di riso, ma filettata e modellata alla perfezione. Macchine svizzere funzionano facendo passare la barra attraverso una boccola di guida, in modo da avvicinare l'utensile da taglio al punto di appoggio. In questo modo si riducono la flessione e le vibrazioni, consentendo la produzione di pezzi molto piccole particomponenti lunghi e slanciati con un tolleranze strette e finiture superficiali elevate. Si tratta di una competenza di nicchia, fondamentale per cateteri, parti endoscopiche e altri microimpianti.

Oltre a questi processi principali, altri processi quali Filo Lavorazione a scarica elettrica (EDM) sono importanti nella lavorazione forme complesse in materiali difficili da lavorare o per produrre elementi molto piccoli senza sollecitazioni meccaniche. La combinazione di queste nuove tecnologie consente produttori di prodotti medicali per realizzare anche i progetti più ambiziosi di dispositivi medici.

Materiali innovativi che consentono di realizzare dispositivi di nuova generazione

La scelta del materiale nella produzione di dispositivi medici non è solo una questione di preferenze ma una decisione cruciale basata su fattori quali materiali biocompatibili, rapporto resistenza/peso, resistenza alla corrosionesterilizzabilità e prestazioni a lungo termine nel corpo umano o in un particolare ambiente medico. Precisione lavorazione medica è abile nel gestire un'area ampia, ma molto specifica, gamma di materiali. I metalli sono i re di molte applicazioni ad alta sollecitazione o impiantabili:

- Acciaio inox (serie 300 e 400, in particolare 316L): Un materiale di lavoro, con una buona resistenza alla corrosionee la resistenza e la sterilizzabilità. Viene comunemente applicato in strumenti chirurgici, dispositivi di fissaggio per uso medico e alcuni dispositivi non impiantabili. parti mediche. Siamo abili nel lavorare con vari gradi di acciaio inossidabile.

- Titanio e leghe di titanio (ad esempio, Ti-6Al-4V ELI): Il gold standard dei dispositivi impiantabili. È altamente materiali biocompatibiliha un elevato rapporto resistenza/peso e può essere utilizzato in impianti ortopedici, impianti dentali e componenti cardiovascolari. Il titanio è un materiale tenace che genera calore e quindi necessita di strumenti e metodi speciali per la lavorazione.

- Leghe di cobalto-cromo: Queste leghe sono caratterizzate da un'elevata resistenza all'usura e alla forza e sono comunemente utilizzate nelle protesi articolari (anca e ginocchio) e in alcune strumenti chirurgici.

- Leghe speciali (ad esempio Inconel, Kovar): Vengono utilizzati in applicazioni speciali in cui sono necessarie proprietà particolari, come la resistenza alle alte temperature o l'espansione termica controllata, di solito in Apparecchiature diagnostiche o sensori speciali.

La versatilità e le proprietà speciali delle plastiche per uso medico stanno diventando sempre più importanti:

- PEEK (Polietere Etere Chetone): Il PEEK è un materiale termoplastico ad alte prestazioni con buone caratteristiche di resistenza, biocompatibilità e resistenza chimica. Trova applicazione anche in impianti spinali, parti ortopediche e strumento chirurgico maniglie, in alcuni casi sostituendo il metallo.

- UHMW PE (polietilene ad altissimo peso molecolare): Basso attrito, elevata resistenza all'usura, utilizzato nelle parti di ricambio delle articolazioni.

- Delrin (acetale) e nylon: Applicato in un'ampia gamma di prodotti non impiantabili. parti mediche, prototipi e componenti che necessitano di buone proprietà meccaniche e lavorabilità.

- Policarbonato e acrilico: Sono comunemente utilizzati in parti trasparenti, alloggiamenti e prototipi in cui la chiarezza ottica è un fattore determinante.

La lavorazione di una tale varietà di materiali richiede non solo un'attrezzatura adeguata, ma anche un personale che conosca a fondo le peculiarità della lavorazione di questi materiali. Velocità di alimentazione, velocità del mandrino, geometrie degli utensili da taglio, erefrigerante strategie tutti devono essere attentamente ottimizzati per ogni materiale per ottenere la precisione e l'integrità superficiale desiderate, senza degradare il materiale o causare stress.

Come gestire la qualità, la conformità e la certificazione nelle lavorazioni mediche

Nel mondo altamente regolamentato del produzione di dispositivi medici, la qualità e la conformità sono principi fondamentali piuttosto che obiettivi facoltativi. Per i partner che si occupano di lavorazioni mediche di precisione, il rispetto di standard rigorosi è un prerequisito che garantisce che ogni componente medicale non solo sia in linea con le specifiche di progettazione, ma che sia anche in grado di supportare la sicurezza e l'efficacia complessiva del dispositivo finale. Questa attenzione meticolosa per alta qualità differenzia i fornitori affidabili da quelli semplicemente adeguati e sostiene l'affidabilità dei dispositivi che hanno un impatto sulla vita dei pazienti. La conformità alle normative nel settore medicale è regolata da una complessa rete di standard, con Certificazioni ISO che fungono da punti di riferimento critici. ISO 9001:2015pone le basi generali per i sistemi di gestione della qualità, segnalando l'impegno di un partner di lavorazione per una produzione coerente, il controllo del processo e la soddisfazione del cliente. ISO 13485:2016Tuttavia, è specificamente adattato a produzione di dispositivi medici, che richiede un più rigoroso sistema di gestione della qualità che comprende la progettazione, la produzione, l'assistenza e lo smaltimento dei dispositivi.. Questa certificazione richiede una gestione del rischio, una tracciabilità e una documentazione rigorose, che spesso la rendono una qualifica non negoziabile per i fornitori che lavorano con gli OEM del settore medicale. La conformità si estende anche all'allineamento con le normative stabilite da autorità come la Food and Drug Administration (FDA) degli Stati Uniti e le loro controparti globali. Sebbene i partner di lavorazione non si rivolgano direttamente alla FDA, i loro processi devono supportare la conformità degli OEM attraverso la completa tracciabilità, il controllo ambientale (come ad esempio il controllo della qualità dei prodotti) e il controllo della qualità dei prodotti. produzione in camera bianca), e flussi di lavoro di produzione convalidati. In caso di problemi di prodotto, i sistemi di tracciabilità devono consentire l'identificazione di ogni lotto di materia prima, macchina, operatore e ispezione coinvolti nella produzione di un componente medicale. Inoltre, la pulizia è fondamentale, soprattutto per le parti chirurgiche o impiantabili, che richiedono tecniche di pulizia specializzate, come ad esempio pulizia ad ultrasuoni, passivazione, e imballaggi privi di contaminazione. Un partner di lavorazione capace integra queste misure di qualità e conformità nelle sue operazioni fin dall'inizio, non come ripensamenti, ma come elementi essenziali della sua etica produttiva.

Applicazioni diverse: Dove la lavorazione medica di precisione fa la differenza

Precisione lavorazione medica non si applica a un singolo dispositivo o a una singola procedura, ma si applica a tutti i dispositivi. il settore sanitario per facilitare l'innovazione e migliorare i risultati per i pazienti in numerosi campi.. La lavorazione di precisione è una parte importante della la produzione di componenti medicalisia che si tratti di un piccolo impianto o di una grande macchina diagnostica.

| Area di applicazione | Esempi | Requisiti |

| Dispositivi ortopedici e impianti medici | - Sostituzioni articolari (anche, ginocchia, spalle) - Impianti spinali - Dispositivi di fissazione (viti, aste, placche) - Prodotti per il trauma (placche ossee, chiodi) | - Geometrie strette per un adattamento perfetto - Biocompatibilità - Elevata resistenza alla fatica - Esempio: testa del femore lavorata con precisione per le protesi dell'anca |

| Strumenti chirurgici | - Pinze endoscopiche - Aghi da biopsia - Componenti chirurgici robotici | - Alta precisione - Finiture superficiali specifiche per l'igiene - Durata del materiale sotto sterilizzazione |

| Apparecchiature di diagnostica e imaging | - Parti di scanner CT - Componenti della macchina per la risonanza magnetica - Elementi del sistema a raggi X - Interno del dispositivo a ultrasuoni | - Tolleranze strette per la precisione - Trasmissione affidabile del segnale - Assemblaggi meccanici complessi con funzioni critiche di allineamento e raffreddamento |

| Sistemi di somministrazione di farmaci | - Dispositivi microfluidici - Parti della pompa per insulina - Componenti del nebulizzatore - Barili per siringhe specializzati | - Geometrie interne precise - Flusso e dosaggio controllati - Coerenza nelle caratteristiche della microscala |

| Impianti dentali e protesi | - Viti per impianti - Monconi - Corone | - Lavorati su misura per adattarsi all'anatomia del paziente - Vestibilità e stabilità a lungo termine - Integrazione di più parti di precisione |

Lavorazione medica è un aiuto al progresso in tutte le aree mediche. Converte i progetti tecnici in elementi pratici che conducono a diagnosi corretta, trattamento efficacee una migliore qualità della vita. Ogni applicazione, per quanto piccola o complessa sia la parte, è significativa nei sistemi sanitari contemporanei.

Selezione del giusto partner per la lavorazione di precisione

Il processo di presa in carico un nuovo dispositivo medico attraverso l'ideazione al mercato è un processo complesso e Scegliere un partner di produzione è uno dei più importanti. Questa scelta può fare la differenza in un progetto di lavorazione medica di precisione. Non si tratta solo di assumere un fornitore, ma di collaborare con uno specialista che conosce le peculiarità del settore medicale e le sue rigorose esigenze. Una collaborazione adeguata garantisce il rispetto dei requisiti tecnici e normativi durante il processo di sviluppo.

Ci sono diversi aspetti importanti da prendere in considerazione quando si valutano i potenziali partner.

- Per cominciare, una deve avere esperienza nella lavorazione del settore medicale. Si tratta di un settore molto specializzato che richiede la conoscenza di materiali biocompatibili, requisiti di camera bianca e requisiti normativi. Un'esperienza consolidata nella produzione di componenti per dispositivi medici significa che il partner è a conoscenza dei requisiti di sicurezza e di sicurezza. informazioni essenziali che possono essere utilizzati per facilitare il successo del progetto.

- Secondo, capacità tecnologica non è negoziabile. Il miglior partner deve fornire un servizio di alto livello CNC capacità di lavorazione come fresatura CNC multiasse e tornitura svizzera, e precisione apparecchiature di ispezione come macchine di misura a coordinate (CMM) e sistemi ottici raggiungere precisione a livello di micron. I principali produttori investono costantemente in nuove tecnologie per mantenere alti gli standard e rimanere competitivi.

- Un sistema efficace di qualità e conformità è altrettanto necessario. Sebbene la certificazione ISO 13485 sia un requisito minimo, la garanzia di qualità è un sistema completo che comprende approvvigionamento di materiali, processo convalida, ispezione finale e documentazione completa. Le aziende che incorporano la compliance nella loro attività sono più affidabili e costanti nei risultati.

- Infine, valutare il loro stile di lavoro di squadra. Lo sviluppo di dispositivi medici è spesso iterativo ed è auspicabile che il fabbricante possa contribuiscono alla progettazione per la producibilità (DFM) feedback e partecipare al processo di progettazione fin dalle prime fasi.

Un buon partner contribuisce alle conversazioni ingegneristiche, all'individuazione di eventuali problemi e all'abbreviazione dei tempi di sviluppo. commercializzare i prodotti in modo più efficace.

U-NecessitàI fattori di differenziazione nella lavorazione del settore medicale

Calibri a spillo

Proiettore di profilo

Misuratore di altezza

Tester push-pull

Calibro circolare per la misura della deviazione

Macchina di misura con visione 2.5D

Macchina di misura a coordinate

Micrometro

Tester di durezza

A U-Necessitàriconosciamo che precisione lavorazione medica non si tratta solo di produrre pezzi.si tratta di consentire alle tecnologie critiche per la vita di avere successo in base alle più elevate esigenze del settore.. Con oltre tre decenni di esperienza nella produzione di precisione, il nostro team di ingegneri...in media 15+ anni individualmenteha assistito centinaia di clienti internazionali in settori altamente regolamentati, tra cui quello medico. Abbiamo fornito più di 35.000 unicicomponenti di alta precisione, molti dei quali richiedono tolleranze minime. ±0,001 mm, smussi a livello micro, e affidabilità delle prestazioni che supera le specifiche OEM. Questa profondità di esperienza ci dà un vantaggio unico nel supportare le attività più complesse, progetti di dispositivi medici ad alto rischio dall'ideazione alla messa in scala.

La nostra infrastruttura tecnologica è costruita per complessità e coerenza. Gestiamo una linea di produzione integrata che copre CNC tornitura, fresatura, rettifica, EDM, taglio del filoe altro ancora, tutto sotto lo stesso tetto. Per applicazioni mediche ultrafinicome i componenti con Spessore della parete di 0,1 mm o raggi interni di 0,02 mm, facciamo leva su Rettifica della curva ottica PG e elettroerosione a specchio, seguita da una lucidatura manuale di livello esperto. La nostra linea di attrezzature comprende macchinari di classe mondiale provenienti dal Giappone e dalla Svizzera, garantire la stabilità del processo e ripetibilità. Riducendo al minimo i trasferimenti di setup attraverso l'integrazione multi-processo, riduciamo anche la deviazione dimensionale, un vantaggio essenziale per tolleranza stretta parti spesso utilizzate in strumenti chirurgici o diagnostici.

Ciò che differenzia veramente U-Necessità è il nostro impegno per la qualità e l'esecuzione collaborativa. In qualità di ISO 9001:2015 fabbrica certificataSeguiamo un protocollo di tripla ispezione, che comprende i materiali in entrata, i controlli in corso di lavorazione e la convalida finale dei pezzi, con strumenti avanzati qualiCMM, proiettori 2,5D e indicatori a quadrante. Gestiamo oltre 20 opzioni di trattamento della superficie per soddisfare esigenze funzionali o estetiche, dall'anodizzazione dura ai rivestimenti PVD di grado medicale. Con Preventivo 24 ore su 24con prototipazione in 3-5 giorni e con un team tecnico reattivo e preparato per offrire una visione DFM, non ci limitiamo a produrre parti, ma aiutiamo ad accelerare il percorso del vostro prodotto verso il mercato con fiducia e precisione.

Il panorama futuro della produzione di dispositivi medici

Il futuro di precisione lavorazione medica è ddirettamente collegato al ritmo incalzante della tecnologia sanitaria. Man mano che la medicina diventa più personalizzato, preventivo e connesso digitalmente, i processi produttivi devono diventare più complesso e performante. La miniaturizzazione è una delle tendenze più importanti che stanno causando questa evoluzione, con lo sviluppo di componenti di piccole dimensioni ma altamente funzionali da utilizzare in sensori impiantabili, sistemi di somministrazione di farmaci, e strumenti minimamente invasivi. Ciò spinge i limiti della lavorazione medica convenzionale e richiede metodi più avanzati come la lavorazione laser, la micro-EDM e i torni speciali di tipo svizzero con una precisione al micron. Nel frattempo, le tecnologie intelligenti stanno trasformando il processo di produzione stesso: L'intelligenza artificiale e l'apprendimento automatico vengono applicati per ottimizzare i parametri di lavorazione in tempo reale, prevedere l'usura degli utensili e migliorare il controllo qualità. Queste tecnologie, insieme all'avvento di dispositivi abilitati all'IoT, stanno che inaugura una nuova era di ambienti di produzione più intelligenti, autonomi ed efficienti..

Insieme a questi spostamenti,scienza dei materiali e produzione ibrida stanno riscrivendo il potenziale. I materiali tradizionali, come il titanio e il PEEK, rimangono importanti, ma nuovi materiali biocompatibiliI polimeri biodegradabili e i materiali intelligenti che rispondono agli stimoli biologici presentano nuove sfide e opportunità di lavorazione. I metodi di adattamento a questi materiali devono cambiare per essere in grado di affrontare le loro peculiarità. Comprendere le basi della lavorazione di precisione è essenziale per capire come si integra con i processi di produzione ibrida. Nel frattempo, l'ibridazione della produzione additiva (Stampa 3D) e processi sottrattivi di precisione sta producendo potenti flussi di lavoro ibridi. Anche se la stampa 3D è in grado di realizzare forme complesse e prototipi rapidi, lavorazione di precisione può offrire tolleranze strette e finiture superficiali richiesti nelle applicazioni critiche. Questa sinergia accelera lo sviluppo e aumenta la libertà di progettazione di dispositivi medici altamente personalizzati. Tutte queste tendenze indicano un futuro attivo, ricco di innovazioni inarrestabili, di ulteriore digitalizzazione e di continui tentativi di rispondere alle sofisticate esigenze della sanità moderna.

Conclusioni: Promuovere l'innovazione nell'assistenza sanitaria attraverso la precisione

Lavorazione medica di precisione è non solo un settore manifatturiero, ma un pilastro dell'innovazione sanitaria contemporanea.. Sia che si tratti di parti microscopiche di impianti o di parti complesse di strumenti chirurgici, la chiave del successo è la capacità di fornire parti di qualità con precisione ineguagliabile, alta qualità e affidabilità. La capacità di lavorare con tolleranze eccezionalmente strette, l'utilizzo di metodi avanzati come la lavorazione svizzera a controllo numerico e la profonda conoscenza dei materiali biocompatibili sono le competenze fondamentali che definire il futuro dei dispositivi medici. Anche l'industria medica è impegnata sul fronte della qualità e della conformità, che è altrettanto importante. Certificazioni come ISO 13485 e la conformità ai requisiti normativi internazionali non sono semplici punti di riferimento, ma obblighi etici che garantiscono il paziente sicurezza ed efficacia delle procedure mediche.

Come precisione partner per la lavorazione del settore medicaleNoi di U-Need siamo consapevoli che ogni componente ha un legame diretto con i risultati delle persone. Per questo motivo andiamo oltre la lavorazione, integrando feedback sulle fasi iniziali della progettazione, preventivo veloce (entro 24 ore), e prototipazione rapida (in soli 3-5 giorni) per aiutare i nostri clienti ad accelerare la validazione e ad affrontare con sicurezza i cicli di sviluppo. Con MOQ flessibile a partire da un solo pezzoe la capacità di adattarsi a progetti di piccole dimensioni e ad alto contenuto di miscela, siamo costruiti per agilità. Il nostro team di ingegneri multilingue è addestrato a supportare i clienti internazionali con una comunicazione chiara e tecnicamente accurata, garantendo la traduzione di requisiti complessi in realtà producibili. In un panorama guidato dalla miniaturizzazione, dall'integrazione intelligente e dalla conformità, ci poniamo come un'azienda di partner di produzione e collaboratore per la risoluzione dei problemi: la precisione che guida il progresso medico..