La precisión no es un objetivo en la industria manufacturera moderna, sino más bien una necesidad. Es la capacidad de fabricar componentes multifacéticos con gran precisión, velocidad y exactitud lo que hace que los líderes del mercado destaquen entre la multitud. La clave de esta capacidad es una tecnología denominada CNC. Aunque se trata de un acrónimo muy utilizado en las comunidades técnicas, el significado que encierra y el proceso de transformación que encarna suelen percibirse a la ligera. Esta guía puede servir para ofrecer una visión detallada del CNC, su esencia y las implicaciones reales de su aplicación en sectores de alto riesgo. Examinaremos el proceso, la tecnología y los criterios necesarios para explotarlo con éxito.

CNC: desentrañar el acrónimo y el concepto central

CNC es la abreviatura de Control Numérico por Ordenador. En su forma más pura, este término se refiere a un proceso de producción automatizado y de alta tecnología en el que un software informático ya programado dirige el flujo de herramientas y maquinaria de la fábrica. El ordenador, que es el controlador, convierte un diseño digital en un conjunto concreto de instrucciones que dirigen las máquinas herramienta, que pueden ser tornos, fresadoras, rectificadoras o fresadoras, para que realicen su trabajo con una intervención humana mínima.

Para comprender la naturaleza revolucionaria de la tecnología CNC, resulta útil compararla con el mecanizado manual convencional. Antes del CNC, una máquina herramienta era manejada directamente por un maquinista experto girando palancas, ruedas y botones. Esto era puramente una cuestión de habilidad, experiencia y concentración del operario. Sin embargo, la capacidad de producir piezas de alta calidad de forma constante estaba limitada por la habilidad, experiencia y concentración del operario. Había un alto riesgo de error humano, era extremadamente difícil lograr un alto grado de consistencia en varias piezas y el ritmo de producción estaba limitado por la capacidad física del operario.

El control numérico por ordenador elimina esencialmente estas limitaciones. El CNC garantiza un grado de repetibilidad sin precedentes al automatizar los movimientos de la máquina. La pieza inicial fabricada es la misma que la centésima o la milésima, lo cual es una consideración crítica en la producción en serie y en las industrias en las que la intercambiabilidad de componentes es una condición innegociable. Esta automatización permite que las máquinas CNC funcionen las 24 horas del día, lo que aumenta considerablemente la producción.

La fabricación sustractiva es el principio básico del proceso de fabricación CNC. En esta técnica, una pieza de trabajo o pieza en bruto es un bloque sólido de material que se corta inicialmente para producir la forma final. Todos los procesos sustractivos incluyen corte, taladrado, mandrinado y rectificado. Una máquina CNC realiza estas operaciones con gran precisión y corta un producto acabado a partir del bloque original de acuerdo con las instrucciones programadas.

Esto es completamente opuesto a la idea de fabricación aditiva, también conocida como impresión 3D. El proceso aditivo se utiliza para construir un objeto añadiendo material por capas hasta obtener la forma final. Aunque tanto el CNC como la fabricación aditiva son potentes herramientas para convertir un archivo digital en un objeto tangible, difieren radicalmente en su enfoque, el tipo de material con el que trabajar y el tipo de tareas a las que se aplican con mayor eficacia.

| Característica | Mecanizado CNC (sustractivo) | Impresión 3D (aditiva) |

| Principio básico | El material se extrae de un bloque sólido. | El material se añade capa a capa. |

| Materiales | Metales (aluminio, acero, titanio), plásticos, madera, materiales compuestos. | Principalmente Plásticos, Resinas, algunos Metales (en polvo). |

| Precisión | Muy alta; puede alcanzar tolerancias de nivel micrométrico (±0,001 mm). | Buena, pero en general inferior a la CNC para características finas. |

| Acabado superficial | Excelente, puede ser muy suave directamente de la máquina. | A menudo muestra líneas de capa, puede requerir post-procesamiento. |

| Ideal para | Piezas funcionales de alta resistencia, prototipos, moldes y producción en serie. | Geometrías internas complejas, prototipado rápido, piezas únicas personalizadas. |

| Residuos | Produce virutas y material de desecho. | Desperdicio mínimo, utiliza sólo el material necesario para la pieza. |

Del diseño digital a la pieza física: El proceso CNC

El proceso de convertir una idea en una pieza física de ingeniería de alta precisión mediante CNC es un proceso organizado de varias fases. Es un proceso que conecta el diseño digital y la realidad física de tal forma que el producto final es una representación directa y precisa del propósito original. Este proceso de fabricación automatizada puede subdividirse en cuatro pasos.

1. El archivo CAD: el plano digital.

Comienza en el mundo del diseño, con el software CAD (diseño asistido por ordenador). Los ingenieros y diseñadores desarrollan un modelo bidimensional (2D) o tridimensional (3D) de la pieza final. Este modelo informático es el plano maestro, que contiene todos los detalles geométricos, dimensiones y características que requiere el componente. Es la verdad última de todo el proceso de fabricación. Es la evolución contemporánea de los antiguos dibujos técnicos, con mucho más detalle y flexibilidad.

2. Software CAM: Del diseño a las instrucciones.

Una vez terminado el modelo CAD, el archivo digital se transfiere al software CAM (fabricación asistida por ordenador). El software CAM es un intermediario importante, un traductor. Lee la geometría del modelo CAD y genera las sendas que la máquina CNC debe seguir para fabricar la pieza. El programador de CAM definirá parámetros importantes como las velocidades de corte, los avances, la elección de la herramienta y el orden de las operaciones. Esto se denomina programación CAM, y en realidad desarrolla la estrategia de fabricación. El programa informático entrega esta estrategia en una determinada forma de lenguaje de programación.

3. Código G: El lenguaje del mecanizado

El software CAM produce un script de texto denominado código G (también llamado programa de pieza o código de mecanizado). El control numérico por ordenador utiliza el lenguaje estándar G-code, que proporciona al controlador de la máquina las instrucciones específicas que debe seguir. Se trata de una secuencia de instrucciones alfanuméricas que guía todas las acciones de la máquina. Por ejemplo, determinados códigos indican a la máquina por dónde debe desplazarse en el sistema de coordenadas cartesianas (ejes X, Y y Z), la velocidad a la que debe desplazarse, la herramienta que debe utilizar y cuándo debe conectar o desconectar sistemas auxiliares como el refrigerante. El código de instrucciones es absoluto y completo.

4. Ejecución mecánica: El proceso automatizado

El archivo de código G se carga en el controlador de la máquina CNC. Una vez iniciado el programa, la máquina toma el control. Sigue cuidadosamente las instrucciones del código G paso a paso. La máquina funciona con potentes servomotores que mueven las piezas de la máquina, incluido el husillo que lleva la herramienta de corte y la mesa que lleva la pieza de trabajo, a sus posiciones exactas. La máquina continúa el proceso sustractivo, cortando, taladrando o rectificando el material hasta que la pieza final está acabada. El operario de CNC ya no tiene que manejar la máquina directamente a mano, sino supervisar, configurar y controlar la calidad del proceso y garantizar que las piezas finales tengan la calidad especificada.

Exploración de los tipos de procesos de mecanizado CNC

El término máquina CNC no es una unidad; se refiere a una amplia categoría de maquinaria sofisticada, cada una de las cuales se dedica a una operación y un material concretos. La máquina utilizada depende de la geometría de la pieza, las tolerancias necesarias y el material que se va a mecanizar. En la categoría general de fabricación, hay algunos ejemplos típicos de máquinas CNC que son la base de la fabricación contemporánea. Lo más probable es que un socio de fabricación avanzada posea una amplia gama de estas máquinas avanzadas para gestionar la producción de varias piezas en un mismo techo.

Fresado CNC

Uno de los procesos de mecanizado más comunes es el fresado CNC. Se trata de una herramienta de corte multipunto que gira y se desplaza en varios ejes para cortar una pieza de trabajo que está inmóvil. Las fresadoras CNC son extremadamente flexibles y pueden cortar una gama muy amplia de características, incluidas superficies planas simples y ranuras, así como los contornos de superficie detallados necesarios para fabricar moldes y componentes aeroespaciales. Las fresadoras multieje (incluidas las máquinas de 4 y 5 ejes) pueden inclinar la herramienta y la pieza de trabajo al mismo tiempo, lo que permite producir diseños muy complejos en una sola máquina.

Torneado CNC

En el torneado CNC, la pieza se sujeta en un mandril y se gira a gran velocidad con una herramienta de corte de un solo punto fijo que pasa por su superficie. Mediante este proceso se fabrican piezas cilíndricas con características externas e internas (ejes, pasadores y anillos). Las máquinas más utilizadas en torneado son los tornos CNC. En los centros de torneado modernos también pueden utilizarse herramientas giratorias para realizar operaciones secundarias de fresado y taladrado, produciendo piezas más complejas sin tener que transferirlas a otra máquina.

Mecanizado por descarga eléctrica (EDM)

El mecanizado por descarga eléctrica es un proceso de mecanizado no tradicional que utiliza energía térmica en lugar de fuerza mecánica. Es un proceso que elimina material mediante una secuencia de descargas eléctricas repetitivas de alta frecuencia (chispas) entre un electrodo (la herramienta) y la pieza, todo ello inmerso en un fluido dieléctrico. La electroerosión es especialmente útil cuando se mecanizan metales muy duros, como el carburo de tungsteno, o cuando se producen formas complejas, ángulos internos agudos y agujeros profundos y estrechos que no podrían hacerse con las herramientas de corte tradicionales. Es la base de la producción de moldes de inyección y matrices de estampación de alta precisión.

Un proveedor de servicios completos como U-Need combina todos estos procesos básicos, incluidos el torneado y el fresado, con el rectificado y la electroerosión más sofisticados, para crear piezas complejas en un flujo de trabajo ininterrumpido. Este método combinado reduce la complejidad logística y proporciona el mismo control de calidad en todo el proceso de fabricación.

Más allá de lo básico: Superando los límites de la precisión CNC

En la producción convencional, una tolerancia dimensional de +-0,05 mm (o aproximadamente 50 micras) puede considerarse adecuada. Pero en los rangos superiores del sector manufacturero (aeroespacial, equipos médicos, semiconductores, etc.) este grado de precisión es sólo una línea de base. La verdadera fabricación de alta precisión se encuentra en otro campo, donde las tolerancias se sitúan en micras individuales.

Esta búsqueda de una precisión extrema no es casual, sino que viene exigida por la utilidad. La distancia entre el álabe de una turbina y su carcasa puede ser la diferencia entre la eficacia y la seguridad de un motor a reacción de alto rendimiento. En el caso de un implante médico, una desviación de varias micras puede influir en su biocompatibilidad y durabilidad. En la fabricación de semiconductores, los materiales que se utilizan para fabricar microchips deben ser precisos hasta un grado que desafía los límites de la realidad física.

Este grado de precisión no es un accidente; es el producto de una política planificada de inversión, habilidad y gestión de procesos. Va más allá de las capacidades normales de una máquina CNC y necesita un ecosistema especializado. En el caso de U-Need, contamos con más de 30 años de experiencia en componentes de precisión y hemos invertido en los mejores equipos disponibles en Japón y Suiza, como tornos Takisawa y máquinas de electroerosión por hilo GF AgieCharmille. Esto nos permite mantener tolerancias tan ajustadas como +-0,001 mm (1 micra), un estándar que más del 90% de la industria es incapaz de alcanzar.

Esto es posible gracias a una tecnología y unos procesos CNC especiales:

- Rectificado óptico de perfiles (PG): Las máquinas PG se utilizan en las aplicaciones más exigentes, incluidos los moldes de semiconductores. Pueden trabajar con materiales tan finos como 0,1 mm y formar radios de esquinas internas y externas tan pequeños como 0,02 mm, todo ello con una tolerancia de +-0,001 mm.

- Electroerosión por espejo y pulido: En industrias como la cosmética, el acabado superficial de un molde es tan importante como su tamaño. Para obtener un auténtico acabado de espejo (Ra ≤ 0,1μm), se necesita una combinación de tecnología EDM especializada en espejos y el fino arte de técnicos cualificados para pulir a mano, una artesanía que combina la alta tecnología con el arte humano.

Esta dedicación a los extremos de la precisión muestra una mayor comprensión de la producción. Es la gestión de todas las variables, como la calibración de la máquina y el desgaste de las herramientas, la dilatación térmica y la estabilidad de los materiales, para que el componente final no solo esté dentro de las especificaciones, sino que sea una auténtica encarnación del diseño.

Aplicaciones CNC en industrias exigentes

La verdadera prueba de cualquier tecnología es cómo se utiliza para resolver problemas del mundo real. El proceso de fabricación CNC se ha convertido en una parte esencial de una gran variedad de industrias en las que el fracaso no es una opción y las exigencias de rendimiento son absolutas debido a la alta precisión, repetibilidad y versatilidad del proceso.

- Aeroespacial: Este sector requiere componentes ligeros y muy resistentes, normalmente de aleaciones exóticas como titanio e Inconel. Todo, incluidas complejas palas de turbina y componentes de motor, piezas estructurales de fuselaje, etc., se fabrica mediante mecanizado CNC con estándares de alta calidad y seguridad.

- Productos sanitarios: La industria médica utiliza CNC por su capacidad para cortar materiales biocompatibles como PEEK y acero inoxidable de grado médico con tolerancias muy finas, incluidas herramientas quirúrgicas personalizadas e implantes ortopédicos (prótesis de rodilla y cadera), así como piezas miniaturizadas de equipos de diagnóstico.

- Automóvil: La fabricación CNC se aplica en la industria del automóvil para crear prototipos de nuevos diseños, así como en la producción en serie de piezas de gran valor, como bloques de motor, ejes de transmisión y piezas de suspensión. También es esencial para las necesidades personalizadas de los vehículos eléctricos (VE) y los deportes de motor de alto rendimiento.

- Semiconductores y electrónica: La fabricación de microchips implica maquinaria y moldes de precisión microscópica. Las piezas ultraprecisas de los equipos de fabricación de semiconductores, los conectores electrónicos y las carcasas también se fabrican con CNC, y la precisión es fundamental para su funcionamiento.

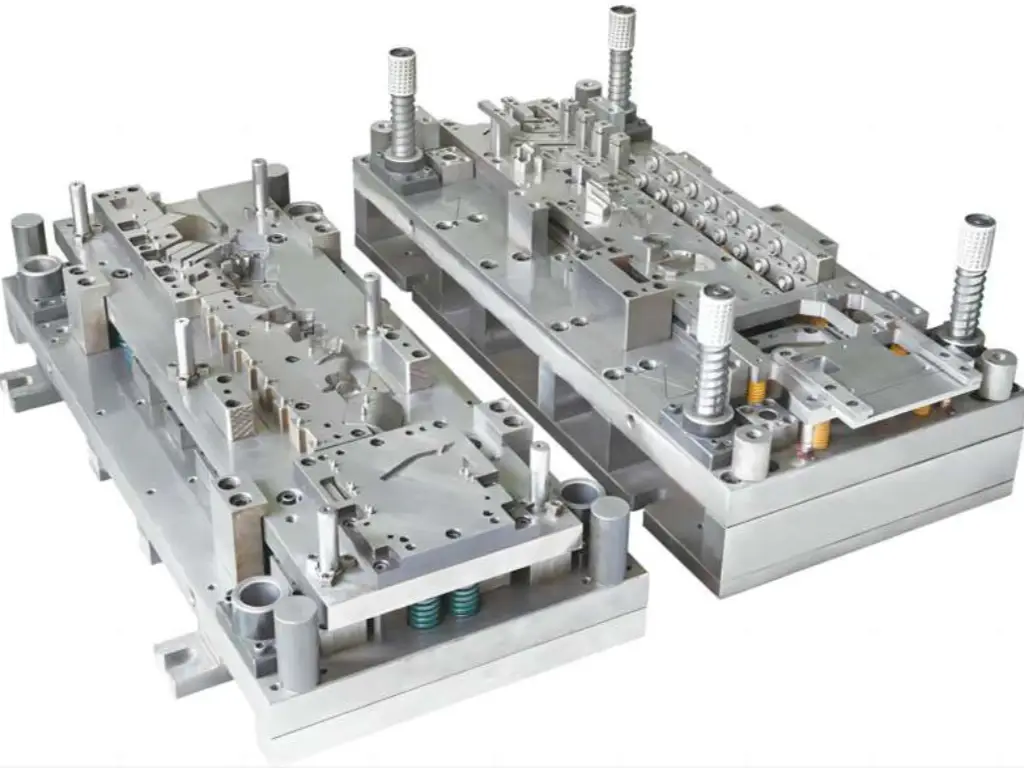

- Moldes y herramientas a medida: Uno de los usos más importantes es quizá la producción de herramientas, matrices y moldes utilizados en otros procesos de fabricación (como el moldeo por inyección y el estampado de metal). La calidad del molde es el determinante directo de la calidad de los miles o millones de piezas que el molde producirá. Gran parte de la fabricación CNC de alta tecnología consiste en la producción de estos componentes de moldes personalizados. En lugar de desechar todo un costoso molde cuando una pieza se desgasta, los fabricantes recurren a los talleres de precisión para obtener piezas de repuesto de alto desgaste. A modo de ejemplo, más del 60 por ciento de nuestra producción en U-Need se destina a estas partes en las industrias que utilizan la partida en frío, moldeo por inyección y estampación. Estas piezas de repuesto suelen ser más duraderas que las piezas originales de fábrica, ya que se pueden hacer con mejores materiales o acabados superficiales.

| industria | Exigencias y requisitos clave | Ejemplos de aplicaciones y componentes | Materiales comunes |

| Aeroespacial | Ligereza, alta resistencia, seguridad extrema y normas de calidad. | Álabes de turbina, componentes de motor y piezas estructurales de fuselaje. | Aleaciones exóticas (por ejemplo, titanio, Inconel). |

| Productos sanitarios | Biocompatibilidad, tolerancias muy finas, miniaturización. | Herramientas quirúrgicas a medida, implantes ortopédicos (prótesis de rodilla/cadera), piezas para equipos de diagnóstico. | PEEK, acero inoxidable de calidad médica. |

| Automoción | Creación de prototipos, producción en serie, alto rendimiento, necesidades personalizadas para vehículos eléctricos/deportivos de motor. | Bloques de motor, ejes de transmisión, piezas de suspensión, componentes EV/motorsport personalizados. | Diversos metales y plásticos técnicos. |

| Semiconductores y electrónica | Precisión microscópica, exactitud extrema para la funcionalidad. | Moldes para fabricación de microchips, piezas de equipos ultraprecisos, conectores electrónicos, carcasas. | Muy dependiente de la aplicación específica |

| Moldes y herramientas a medida | La calidad determina la calidad del producto final, alta resistencia al desgaste, durabilidad. | Herramientas, matrices, moldes (para moldeo por inyección, estampación), componentes de recambio de alto desgaste (Más del 60% del negocio de U-Need). | Materiales superiores (por ejemplo, aceros templados para herramientas) y tratamientos superficiales. |

Qué buscar en un socio de mecanizado CNC

Seleccionar el proveedor de mecanizado CNC adecuado es una elección muy importante que afectará directamente a la calidad, el coste y el plazo de comercialización de su producto. Las capacidades técnicas y las operaciones comerciales de su proveedor pueden ser la diferencia entre el éxito del lanzamiento de un producto y un costoso fracaso. Para hacer una elección acertada, hay que comparar los posibles socios con una lista de criterios objetivos.

Capacidad técnica y cartera de equipos

El primer paso es evaluar la complejidad y precisión del equipo necesario en su proyecto y determinar si el proveedor puede suministrar dicho equipo. Una fresadora básica de 3 ejes no puede utilizarse en un componente aeroespacial de 5 ejes. Pida una lista detallada de sus equipos clave. Busque inversiones en marcas conocidas porque suele ser señal de un compromiso de calidad. Asegúrese de que lo que afirman ser capaces de hacer, especialmente en lo que se refiere a las tolerancias más bajas posibles, es coherente con los requisitos más exigentes de sus dibujos técnicos.

Experiencia demostrable en ingeniería

Las máquinas más eficaces son las que manejan y programan personas. Un verdadero socio no sólo ofrece servicios de mecanizado, sino también valor de ingeniería. Un equipo experimentado puede proporcionar información sobre el diseño para la fabricación (DFM), incluidas recomendaciones sobre cómo realizar cambios en su diseño que puedan ayudar a reducir costes, mejorar la resistencia de las piezas o simplificar el proceso de fabricación. Pregunte por el nivel de experiencia de su personal de ingeniería y mecanizado CNC. Un proveedor asesor es mucho más útil que una persona que recibe pedidos.

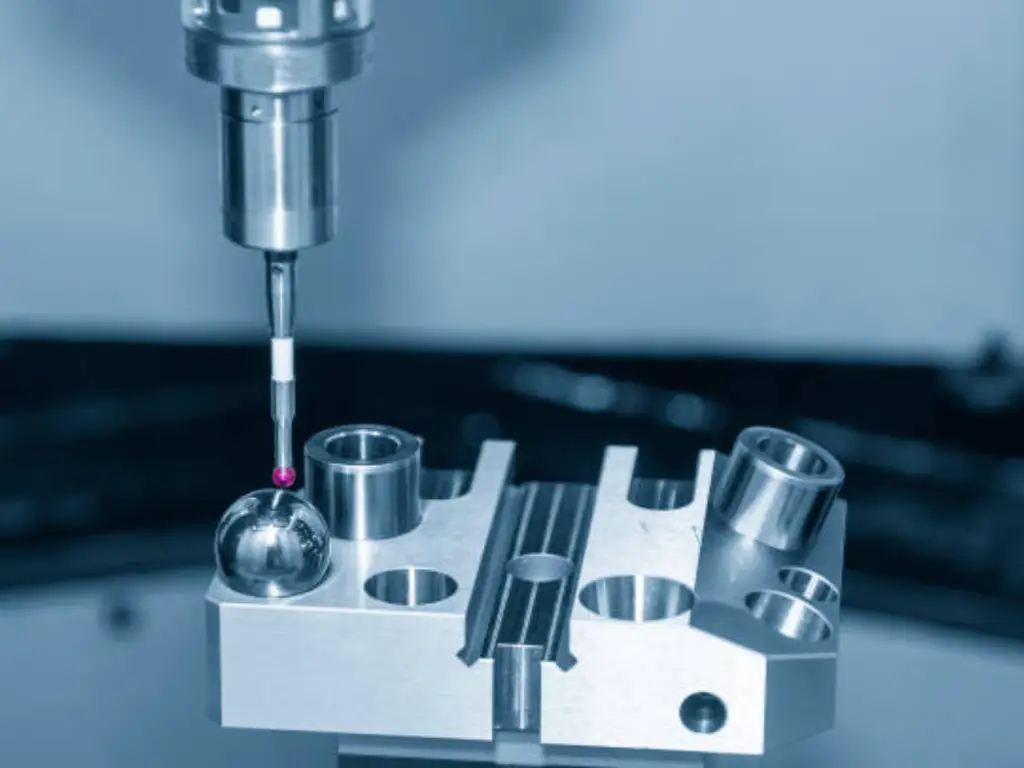

Sólidos sistemas de gestión de la calidad

¿Qué hacen para garantizar que el producto final será similar al plano digital? No hay concesiones cuando se trata de un sólido sistema de control de calidad. Busque certificaciones oficiales como ISO 9001:2015, que indica una dedicación a procesos estandarizados y repetibles. Infórmese sobre sus procesos de inspección específicos. ¿Realizan comprobaciones durante el proceso en puntos críticos y una comprobación final? Pregunte por sus herramientas de metrología, incluidas las máquinas de medición por coordenadas (MMC) y los proyectores 2,5D, necesarios para comprobar geometrías complicadas y tolerancias estrechas.

Comunicación transparente y gestión de proyectos

Los proyectos de fabricación a medida necesitan una comunicación eficaz y transparente. Determine la capacidad de respuesta de un posible socio en el proceso de oferta. ¿Le hacen preguntas aclaratorias para conocer sus necesidades? Un socio de confianza le ofrecerá un único punto de contacto y le mantendrá informado del progreso de su proyecto en los momentos críticos. Son tan competentes en la gestión de proyectos, el cumplimiento de plazos y la comunicación proactiva como en sus conocimientos técnicos.

Cuando estas normas se aplican estrictamente, el resultado es un socio competente y digno de confianza. En U-Need acogemos con satisfacción este grado de examen, ya que todo nuestro funcionamiento está diseñado para superar estas normas, incluida nuestra inversión constante en la mejor maquinaria del mundo y nuestra plantilla de ingenieros con una media de 15 años de experiencia.

Una vez que esté preparado para trabajar con un socio que comparte esta dedicación a la precisión, nos gustaría que nos enviara sus archivos de diseño. No solo obtendrá un presupuesto, sino que también se le proporcionará un asesoramiento técnico exhaustivo para mostrarle cómo nuestra solución puede añadir valor y seguridad a su proyecto.