La matriz de estampación es el alma de la fabricación de grandes volúmenes, ya que determina la calidad, la precisión y la rentabilidad de las piezas. Aunque un troquel pueda parecer una herramienta sencilla, se trata de un conjunto complicado en el que cada pieza es fundamental. El diseño, el material y la integridad de estas piezas individuales determinan que el rendimiento global y la vida útil operativa de la herramienta sean superiores al 90%.

La guía está destinada a ingenieros, diseñadores de troqueles y profesionales del mantenimiento que se encargan de estos activos críticos. Abriremos el troquel y examinaremos su estructura y sus piezas de trabajo, hablaremos de la elección de materiales y de los fallos típicos. Esta guía es más que una lista de componentes, es una hoja de ruta técnica para pasar de las reparaciones reactivas a una estrategia de utillaje inteligente, que le permita maximizar el tiempo de actividad, minimizar los costes y ofrecer un alto rendimiento en sus operaciones de estampación.

¿Qué son las matrices de estampación y por qué son importantes los componentes?

Una matriz de estampación es una herramienta especial fabricada a medida que se utiliza en una prensa de estampación para cortar o dar forma a una chapa metálica. Para ello, se inserta una chapa metálica, normalmente en forma de bobina o pieza bruta, entre las dos mitades de la matriz. A continuación, la prensa aplica una enorme presión, que hace que la matriz se cierre y ejecute una determinada operación sobre el material.

Estas operaciones pueden clasificarse a grandes rasgos:

- Operaciones de corte: Son operaciones que implican el cizallamiento del metal.

- Blanqueo: Extracción del perfil exterior de una pieza de una chapa mayor. La parte deseada es la pieza recortada.

- Perforación: Perforación o corte de agujeros u otras formas en la pieza. El material perforado se convierte en chatarra.

- Operaciones de conformado: Son operaciones que alteran la geometría del metal sin cizallarlo deliberadamente.

- Doblado: Estiramiento del material en sentido rectilíneo.

- Embutición: Forzar la chapa metálica en la cavidad de una matriz para darle forma de copa o concha.

- Conformación: Término más general que engloba la realización de elementos como rebordes, rizos y relieves.

Un juego completo de herramientas de estampación puede fabricarse para realizar una operación concreta (una matriz de una sola estación) o una serie de operaciones (una matriz progresiva o de transferencia). En una matriz progresiva, se introduce una bobina de material a través de la herramienta y se lleva a cabo una secuencia de operaciones en varias estaciones con cada golpe de prensa, dando como resultado una pieza acabada al final. El diseño inicial de una herramienta tan compleja suele desarrollarse con programas de CAD (diseño asistido por ordenador) para garantizar que todas las piezas funcionen correctamente.

La complejidad y precisión de estas operaciones acentúan la importancia de cada pieza. Un pequeño error de unos pocos micrómetros en un componente puede provocar una reacción en cadena de fallos: dimensiones erróneas de la pieza, desgaste prematuro de la herramienta, costosos tiempos de inactividad no programados y un alto índice de desechos. Así pues, el conocimiento adecuado del trabajo de cada componente es el paso inicial para el dominio de la ciencia de la estampación.

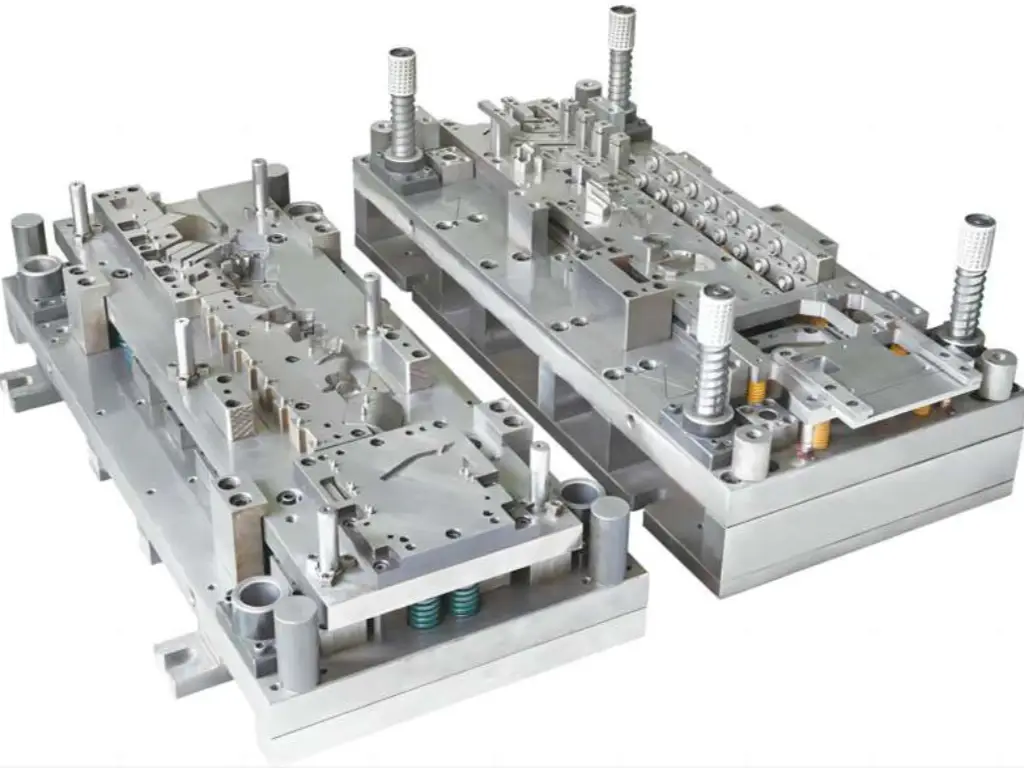

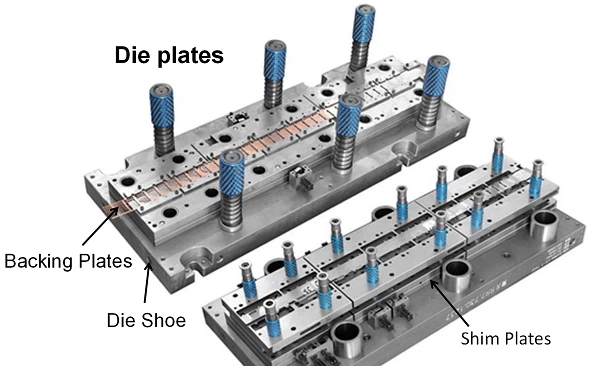

Componentes clave de la estructura del juego de troqueles

La matriz es la base o el "esqueleto" de toda la herramienta. Su objetivo principal es mantener todos los demás componentes, a menudo fijados mediante robustas abrazaderas, en una alineación precisa y proporcionar una base estable para montar el troquel en la prensa de estampación. La integridad de esta estructura no es negociable para lograr la calidad de la pieza.

Fuente: hlc-metalparts.com

Calzado para troqueles (superior e inferior)

Las grandes y pesadas placas base que componen las mitades superior e inferior del juego de troqueles son las zapatas superior e inferior. La zapata inferior está unida a la bancada de la prensa y la superior a la corredera de la prensa.

- Función: Son la plataforma de montaje de todas las demás piezas funcionales y de guía de la matriz. Deben ser lo suficientemente fuertes como para resistir las enormes y repetitivas fuerzas del proceso de estampación sin desviarse.

- Materiales: Fundición (normalmente fundición de alta calidad, como Meehanite) o chapa de acero gruesa (como A36 o 1045). La selección se basa en el tamaño de la matriz, la rigidez requerida y el coste.

- Características: Están mecanizados con precisión para aceptar pasadores guía y casquillos, orificios roscados y ranuras de montaje para fijar otras piezas y sujetar el troquel en la prensa.

Placas de Apoyo (Placas de Calce)

Las placas de apoyo son placas endurecidas situadas detrás de los punzones y los botones de matriz.

- Función: Su función principal es ofrecer una superficie dura y resistente al desgaste que sujeta las piezas de trabajo y no permite que éstas sean forzadas contra el material más blando de la zapata de la matriz bajo alta presión. También ayudan a repartir las fuerzas concentradas de los punzones a un área mayor. Los microajustes de la altura de las piezas se realizan mediante cuñas, placas muy finas.

- Materiales: Casi siempre acero templado para herramientas, para resistir la indentación y el desgaste.

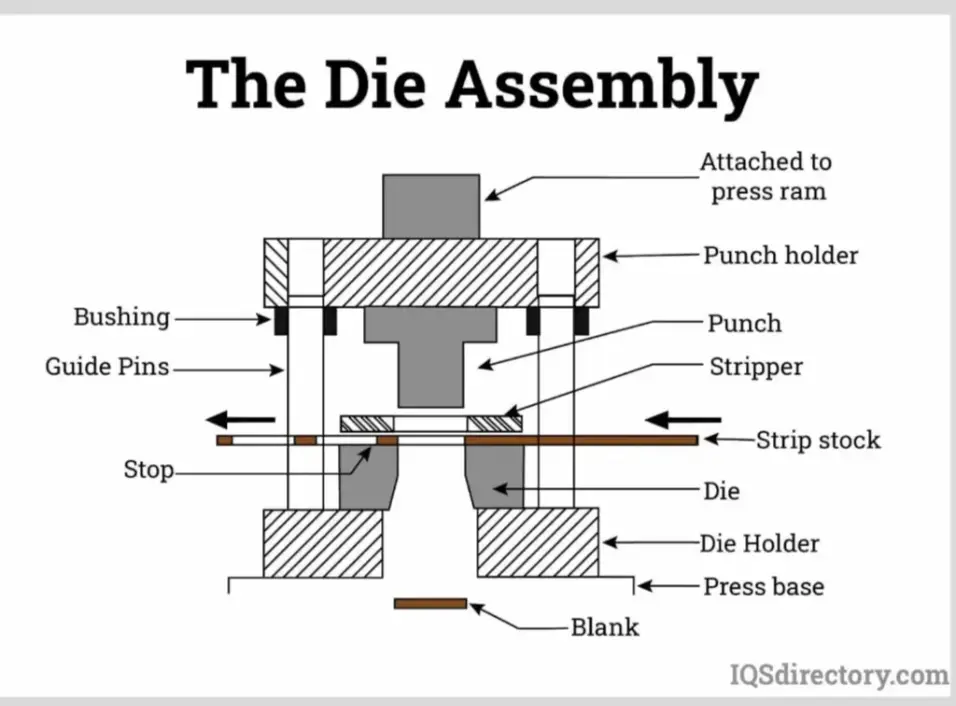

Pasadores guía y bujes

Los pasadores guía y los casquillos son las articulaciones que hacen que esté perfectamente alineado, en caso de que las zapatas de troquel sean el esqueleto. Están formados por pasadores endurecidos rectificados con precisión en una zapata de troquel que se deslizan en casquillos igualmente precisos en la otra zapata.

- Su función: Lo único que hacen es mantener las mitades superior e inferior de la matriz en la posición exacta durante todo el recorrido de la prensa. Esto es esencial para garantizar la holgura adecuada entre las piezas de corte (punzones y botones de matriz) que influye directamente en la calidad del filo y la vida útil de la herramienta.

- Tipos:

- Pasadores de fricción (cojinete liso): Pasadores de acero duro que funcionan en casquillos de acero duro o bronce de aluminio. Son una opción estable y asequible en la mayoría de las aplicaciones.

- Guías de rodamientos de bolas (jaulas de bolas): Emplean jaulas de rodamientos de bolas que ruedan entre el pasador y el casquillo. Proporcionan menos fricción, mayor precisión y se utilizan en troqueles progresivos de alta velocidad o alta precisión.

- Materiales: Los pasadores guía suelen ser de aceros templados para herramientas. Los casquillos pueden ser de acero cementado, acero para herramientas o autolubricantes, como el bronce de aluminio impregnado de grafito.

Componentes críticos de trabajo y conformado

Son las piezas que entran en contacto directo con la pieza y la forman. Están expuestas a las mayores tensiones, la mayor fricción y el mayor desgaste. Su forma, composición y precisión son fundamentales para el éxito de la matriz.

Marcador de posición de una vista en despiece o ilustraciones detalladas de los componentes de trabajo

Fuente: IQSdirectory.com

Punzones (corte y conformado)

Las piezas macho que realizan el trabajo de perforación, corte o conformación son los punzones.

- Función: Durante una operación de corte, la cara del punzón fuerza su camino a través del material en la cavidad de la matriz (botón de la matriz). Durante la formación de operaciones, la geometría del punzón fuerza el material en una forma.

- Diseño: Los punzones tienen infinitas formas y tamaños. Las características de diseño más importantes son el tipo de cabeza (retención), el diámetro del cuerpo, la forma de la punta y la longitud. En los punzones de corte, se suele emplear una pequeña conicidad posterior (el punzón es un poco más pequeño detrás del filo de corte) para minimizar la fricción.

- Materiales: La selección del material es vital y depende de la aplicación. Los aceros para herramientas A2, D2 y M2 son opciones comunes. En aplicaciones de gran volumen o materiales abrasivos, el carburo de tungsteno es el material elegido por su extraordinaria resistencia al desgaste.

- Recubrimientos: Para mejorar el rendimiento, los punzones suelen recubrirse con revestimientos de baja fricción y alta dureza, como el nitruro de titanio (TiN) o el carbonitruro de titanio (TiCN), que pueden prolongar considerablemente la vida útil.

Botones de troquel (matriz de troquel)

El botón de matriz es el equivalente hembra del punzón en un proceso de corte. Se trata de un casquillo rectificado con precisión que tiene un orificio cuyo perfil se ajusta al perfil del punzón, y una cierta holgura.

- Función: Proporciona el filo contra el que cizalla el punzón. Cuando el punzón fuerza el material contra el botón de la matriz, la tensión es mayor que la resistencia al cizallamiento del material y éste se fractura limpiamente.

- Espacio libre de la matriz: Uno de los parámetros más importantes en el diseño de matrices es el espacio entre el punzón y el botón de la matriz.

- Holgura inadecuada: Provoca cizallamiento secundario, sobrecarga y rápido desgaste de la herramienta.

- Exceso de holgura: Causa un gran vuelco no deseado en el borde de la pieza y una gran rebaba.

- Holgura correcta: Proporciona un corte limpio con poca rebaba, lo que prolonga la vida útil de la herramienta. La holgura óptima es un porcentaje del grosor del material y depende del tipo de material.

- Materiales: Los botones de troquel se fabrican con aceros para herramientas de alta calidad (D2 es muy común) o carburo de tungsteno para proporcionar la máxima vida útil como con los punzones.

Placas separadoras

Una vez que el material es perforado o troquelado por un punzón, la elasticidad del material hace que sujete firmemente el punzón. El trabajo de la placa separadora consiste en retirar este material del punzón a medida que se retrae.

- Función: Expulsar positivamente la pieza o la banda de material de los punzones en la carrera ascendente de la prensa.

- Tipos:

- Extractor fijo: Placa fija con orificios por los que pasan los punzones. Proporciona una abertura constante a través de la cual se alimenta el material.

- Extractor accionado por resorte: Una placa que se mueve mediante muelles de alta resistencia. Cae con la matriz superior, manteniendo el material plano en el proceso de corte y despojándolo en la carrera ascendente. Esto es necesario para evitar la deformación de los materiales y la planitud de las piezas.

- Materiales: Suelen ser de acero aleado, y pueden estar templados, dependiendo del uso.

Cilindros y muelles de nitrógeno

Estos elementos proporcionan las capacidades necesarias de extracción, elevación y almohadillado a presión.

- Muelles helicoidales mecánicos: Están fabricados con alambre de alta resistencia (por ejemplo, cromo-silicio). Se clasifican según su capacidad de carga (por ejemplo, media, pesada, extrapesada) y ejercen más fuerza al comprimirse. Son económicos y pueden sufrir fatiga y averías tras millones de ciclos.

- Muelles de gas nitrógeno: Se trata de cilindros llenos de gas nitrógeno a alta presión. Tienen ventajas considerables sobre los muelles mecánicos, como una fuerza mucho mayor en un volumen más pequeño, una fuerza más uniforme a lo largo de la carrera y una vida útil más larga y predecible. Son la opción por defecto en aplicaciones exigentes.

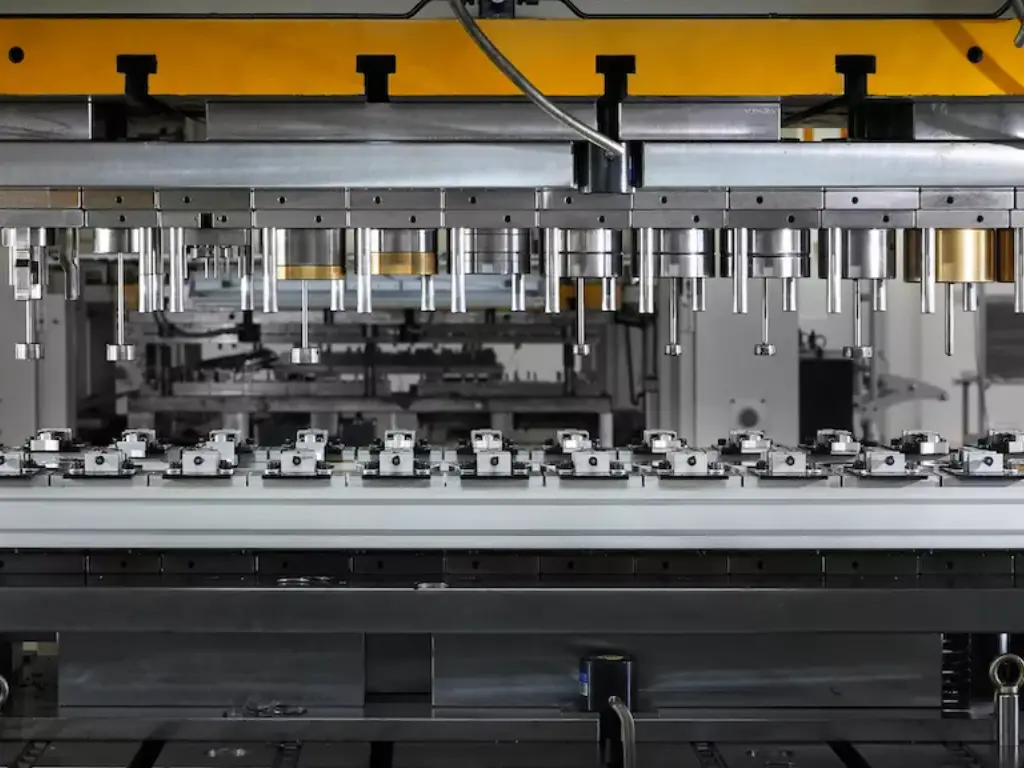

Elevadores y pasadores piloto

Son piezas esenciales en la manipulación y alineación de materiales, sobre todo en las matrices progresivas.

- Elevadores: Los elevadores son pasadores o raíles, normalmente accionados por resorte, que levantan la banda de material de la superficie inferior de la matriz al final de cada carrera. Esto permite que la banda pase fácilmente a la siguiente estación sin arrastrarse por la superficie de la matriz.

- Clavijas piloto: Se trata de clavijas de posicionamiento preciso, normalmente con punta de bala, que se insertan en orificios ya perforados en la banda de material. Sirven para realizar correcciones finales muy precisas de la posición de la banda en cada estación, de modo que el registro sea perfecto en la siguiente operación.

Desgaste de componentes: Estrategia de mantenimiento y sustitución

Todos los componentes de las matrices de estampación son susceptibles de sufrir desgaste, independientemente de lo bien que estén diseñados o de la robustez de su construcción. La enorme fuerza, la fricción y el impacto, repetidos miles o millones de veces, están destinados a causar una degradación del rendimiento y un fallo final. No es un indicio de que la herramienta sea mala, sino una realidad del funcionamiento.

Los modos de fallo más frecuentes son:

- Desgaste abrasivo: Es el desgaste que se produce como consecuencia de la fricción entre la herramienta y la pieza. Se percibe como un embotamiento de los filos de corte.

- Desgaste adhesivo (Galling): La soldadura y el desgarro microscópicos de las superficies en contacto, en particular entre los pasadores guía y los casquillos o los punzones y los expulsores.

- Astillamiento/fisuración (fallo por fatiga): Fractura abrupta de un componente sometido a cargas cíclicas, normalmente iniciada por un aumento microscópico de la tensión. Esto es típico de punzones y matrices.

- Deformación: Alteración permanente o plástica de la forma de un componente como consecuencia de una sobrecarga.

- Fatiga del muelle: Pérdida de resistencia o fractura de un muelle tras un gran número de ciclos.

El fallo de un componente crítico significa que toda la línea de producción se detiene. Los costes inmediatos y elevados son la pérdida de tiempo de producción, los costes de mano de obra para desmontar y reparar la matriz y la posibilidad de que se produzca un gran número de piezas de desecho inmediatamente antes de advertir el fallo.

Ante esta situación, la mayoría de las organizaciones adoptan un modelo reactivo de funcionamiento hasta el fallo. Una estrategia proactiva de mantenimiento y sustitución es más inteligente y rentable. El componente en sí no suele ser el aspecto más costoso del fallo de una matriz, sino el tiempo de inactividad. Es mucho más rentable planificar la sustitución de las piezas de mayor desgaste por piezas de mayor calidad antes de que se rompan que sustituir un juego de troqueles de varios miles de dólares por el fallo de una pieza.

Solución U-Need: Maximice el tiempo de funcionamiento del molde utilizando piezas de recambio de precisión

Aquí es donde una asociación estratégica resultará útil. U-Need es una empresa especializada en la producción de piezas de recambio personalizadas de alto rendimiento que, en muchos casos, son mejores que las piezas originales. Nuestros clientes no ven el fallo del componente como un coste inevitable, sino como una oportunidad de actualización. Con una solución de ingeniería personalizada U-Need, puede recuperar la precisión original de la matriz y en muchos casos, aumentar en gran medida su vida útil más allá de sus especificaciones de diseño original mediante la sustitución de una pieza estándar desgastada. Esta estrategia preventiva le ahorrará mucho dinero a largo plazo y convertirá su presupuesto de mantenimiento en una inversión proactiva en tiempo de actividad y productividad.

Elegir los materiales adecuados para los componentes de las matrices

La selección del material adecuado para cada componente es una decisión crítica de ingeniería que equilibra el rendimiento, la vida útil de la herramienta y el coste. Un profundo conocimiento de las propiedades de los materiales es esencial para cualquier diseñador de troqueles o fabricante de herramientas. Entre las propiedades clave se incluyen:

- Dureza: Resistencia de un material a la indentación y al rayado. Se mide en la escala Rockwell C (HRC). Una dureza elevada es esencial para mantener un filo cortante.

- Dureza: Capacidad de un material para absorber la energía de un impacto sin fracturarse. A menudo existe un equilibrio entre dureza y tenacidad; los materiales extremadamente duros tienden a ser más quebradizos.

- Resistencia al desgaste: Capacidad de resistir la pérdida de material por abrasión y adherencia. En ella influyen la dureza y la microestructura del material (por ejemplo, la presencia de partículas de carburo duro).

- Resistencia a la compresión: La capacidad de soportar altas presiones sin deformarse.

A continuación se presenta un resumen de los materiales más comunes utilizados en los componentes de matrices de estampación:

| Categoría de componentes | Materiales recomendados | Características principales y justificación |

| Componentes de corte | Acero para herramientas D2: Alta resistencia al desgaste, buena tenacidad. El caballo de batalla de la industria. | Excelente para corte/piercing de gran volumen de aceros suaves. |

| (Punzones, botones de troquel) | Acero para herramientas A2: Mejor tenacidad que el D2, buena resistencia al desgaste. | Una opción más segura para aplicaciones con mayor impacto o riesgo de astillamiento. |

| Acero de alta velocidad M2: Mantiene la dureza a altas temperaturas. | Ideal para operaciones de punzonado de alta velocidad en las que la acumulación de calor es un problema. | |

| Aceros en polvo (PM): Muy tenaces, alta resistencia al desgaste. | Rendimiento superior gracias a la distribución fina y uniforme del carburo. Una mejora respecto a los aceros para herramientas convencionales. | |

| Carburo de tungsteno: Extrema dureza y resistencia al desgaste. | La mejor elección para tiradas extremadamente largas en materiales abrasivos como acero inoxidable o acero eléctrico. Alto coste, menor tenacidad. | |

| Componentes rectores | Aceros cementados: (por ejemplo, 8620) Superficie dura, núcleo resistente. | Rentable y duradero para pasadores guía. |

| (pasadores guía, casquillos) | Bronce de aluminio: Propiedades autolubricantes. | A menudo se utiliza en bujes para reducir la fricción y evitar el gripado, especialmente en aplicaciones de alta velocidad. |

| Piezas estructurales | Acero dulce (por ejemplo, A36): Bajo coste, fácilmente mecanizable. | Adecuado para zapatas de troqueles más pequeños y de menor tonelaje. |

| (Troqueles, Placas) | Acero al carbono medio (por ejemplo, 1045, 4140): Mayor resistencia. | El estándar para la mayoría de las zapatillas de troquel, que ofrece un buen equilibrio entre resistencia y estabilidad. |

| Hierro fundido (por ejemplo, Meehanite): Excelente amortiguación de las vibraciones. | Preferida para troqueles muy grandes en los que la estabilidad y el control de las vibraciones son primordiales. | |

| Componentes de conformado | Aceros para herramientas D2, A2: Buena resistencia al desgaste para superficies de conformado. | Se utiliza comúnmente para formar punzones y secciones de matrices. |

| PEEK, PTFE, otros plásticos técnicos: Baja fricción, no marcan. | U-Need puede mecanizarlas para aplicaciones en las que el rayado o marcado de una superficie acabada (por ejemplo, acero inoxidable pulido) sea un problema. |

Piezas moldeadas a medida frente a componentes estándar

Cuando hay que sustituir una pieza, los ingenieros tienen que tomar una decisión: pedir una pieza estándar o invertir en una fabricada a medida.

Función de las piezas normalizadas

La industria confía en los componentes estándar, disponibles en grandes catálogos. Son fácilmente accesibles, económicos de utilizar en aplicaciones de uso general y suelen ser adecuados en troqueles menos exigentes o tiradas de producción más cortas. Son un mínimo suficiente.

Las carencias de lo suficientemente bueno

La cuestión es que la producción contemporánea apenas se conforma con lo suficientemente bueno. El aumento de la velocidad, las tolerancias más estrictas, la mayor vida útil de las herramientas y el uso de materiales difíciles (aceros de alta resistencia, aleaciones exóticas) superan con frecuencia los límites de las piezas estándar, por lo que se necesitan matrices. En el mejor de los casos, una pieza de recambio típica sólo devolverá a la matriz su rendimiento original limitado. En el peor de los casos, sólo será el nuevo punto de fallo.

Componentes a medida Valor estratégico

Aquí es donde los componentes a medida suponen una ventaja decisiva. Una pieza a medida no es una copia, es una solución de ingeniería. Es una oportunidad para estudiar el fallo inicial y desarrollar un sustituto que sea esencialmente superior.

Esta es la esencia de la propuesta de valor de U-Need. Cuando necesite un componente estándar que no se ajuste a sus requisitos de rendimiento o una pieza especial que se adapte a un equipo especial, nuestra capacidad de fabricación a medida es la solución. Nuestra cantidad mínima de pedido (MOQ) es sólo una pieza, por lo que puede probar, validar y actualizar sin una gran inversión de capital. Somos un equipo con más de 30 años de experiencia en el sector y no nos limitamos a leer una impresión, sino que trabajamos con usted para resolver sus problemas de utillaje más complicados. Puede tratarse de una pieza de matriz de estampación, una pieza de estampación en frío o una pieza crítica de molde de inyección, pero tenemos la experiencia necesaria para ofrecerle una solución que funcione.

Solución de problemas de componentes comunes de matrices de estampación

Cualquier técnico o ingeniero cuyo trabajo consista en mantener una prensa en funcionamiento debe conocer a fondo los modos de fallo. Estos son tres de los fallos más típicos y una solución paso a paso para solucionarlos.

Modo de fallo 1: astillado o desgaste prematuro del punzón

- Síntomas: El extremo afilado del punzón se redondeará o se romperán pequeños fragmentos (astillado). Esto provoca enormes rebabas en la pieza, mayores necesidades de tonelaje y, en última instancia, un fallo catastrófico.

- Posibles causas:

- Holgura incorrecta: La holgura entre el punzón y el botón de la matriz es demasiado pequeña, lo que provoca un cizallamiento secundario y una enorme carga lateral en la punta del punzón.

- Desalineación: Hay una falta de alineación perfecta entre las matrices superior e inferior y el punzón golpea el borde del botón de la matriz.

- Selección inadecuada del material: El material utilizado en el punzón no es lo suficientemente duro para absorber el impacto ni lo suficientemente resistente al desgaste para cortar el material.

- En U-Need Solución: Una sustitución común sólo puede reproducir el fallo. El sitio U-Need es identificar la causa. Nuestro equipo de ingenieros, con una media de más de 15 años de experiencia, no se limitará a realizar una sustitución, sino que sugerirá una mejora. Esto podría ser un cambio a D2 a un acero para herramientas PM más duro o un cambio a Carburo de Tungsteno para proporcionar una mejor resistencia al desgaste abrasivo. Y lo que es más importante, el hecho de que podamos mantener tolerancias de +/- 0,001 mm en nuestros equipos de última generación, como nuestras rectificadoras ópticas de curvas PG, significa que el nuevo componente tendrá la holgura y la geometría óptimas para rendir en su aplicación, y ésta es la causa más frecuente de fallo.

Modo de fallo 2: Gripado o agarrotamiento del pasador guía

- Síntomas: Marcas de roce, estrías o aspecto soldado en los pasadores guía o casquillos. Esto añade fricción, se calienta y puede dar lugar a un agarrotamiento total del troquel, algo muy peligroso y destructivo.

- Posibles causas:

- Mala lubricación: Es la causa más frecuente.

- Contaminación: Las partículas de metal u otros residuos se introducen en el espacio entre el pasador y el casquillo.

- Mal ajuste inicial: Holgura inadecuada o mal acabado superficial inicial.

- La solución U-Need: U-Need se ocupa de este fallo a nivel de fabricación. Nuestros pasadores guía y casquillos se fabrican con el mejor acabado superficial, un Ra=0,1um similar a un espejo, mediante rectificado de precisión y, en caso necesario, pulido manual. Comprobamos que las tolerancias dimensionales y geométricas sean impecables utilizando sofisticados equipos de metrología como nuestras MMC y proyectores 2,5D. Esto garantiza un ajuste perfecto que reduce la fricción y ofrece una sólida protección contra el gripado desde el primer día.

Modo de fallo 3: desprendimiento de proyectiles o adherencia de piezas

- Síntomas: La pequeña pieza de desecho (el desecho) no se deja caer a través de la matriz después de ser perforada, sino que se retrae con el punzón retráctil. Del mismo modo, una pieza en blanco puede adherirse a la cara del punzón. Esto puede provocar daños en la matriz, defectos en la pieza y la parada de la prensa.

- Posibles causas:

- Efecto de vacío: El aceite o refrigerante puede sellar la babosa/pieza y la cara del punzón con un vacío.

- Elasticidad del material: El material devuelve y sujeta el lado del punzón.

- Magnetismo: Magnetismo residual del punzón o del material.

- La solución U-Need: Este es un problema tradicional y a veces necesita una solución diseñada a medida en lugar de una pieza de recambio. Nuestros ingenieros son capaces de diseñar y fabricar punzones con determinadas características antiextracción, como pasadores eyectores con resorte en el punzón, caras de cizalladura en ángulo para romper el vacío o revestimientos especiales para minimizar la fricción. Sabemos lo urgente que es, y por eso podemos ofrecer estas soluciones personalizadas con una rapidez increíble, con un plazo de entrega de muestras de 3 a 5 días. Esto le permitirá probar, validar y aplicar una solución definitiva sin grandes interferencias en su programa de producción.

Cree su estrategia de herramientas inteligentes con U-Need

Durante décadas, el modelo por defecto para el mantenimiento de herramientas ha sido reactivo. Una herramienta funciona hasta que se estropea, y entonces hay que luchar para repararla. Este modelo es ineficaz, impredecible y caro. Los fabricantes modernos de mayor éxito han cambiado a un modelo proactivo: una estrategia de herramientas inteligentes.

De la reparación reactiva a la optimización proactiva

Una estrategia de utillaje inteligente es un enfoque proactivo basado en datos para gestionar sus activos de utillaje. Da prioridad al máximo tiempo de actividad, a la calidad constante de las piezas y al menor coste total de propiedad (TCO) sobre el coste a corto plazo de un único componente. Considera la sustitución de cada componente no como una reparación, sino como una oportunidad para mejorar el rendimiento y la longevidad de todo el sistema.

Esta estrategia implica:

- Identificar los componentes críticos de alto desgaste en sus troqueles.

- Controlar su rendimiento y establecer intervalos de sustitución previsibles.

- Asociarse con un proveedor que pueda suministrar componentes que no sean meros recambios, sino auténticas mejoras de rendimiento.

U-Need como socio estratégico

Construir y ejecutar esta estrategia requiere un socio con profundos conocimientos técnicos, capacidades de fabricación de clase mundial, y un compromiso con su éxito. U-Need es ese socio.

- Experiencia y confianza: Con un equipo que posee Más de 30 años de precisión experiencia en mecanizadonos hemos ganado la confianza de más de 300 clientes en más de 20 países. Hemos fabricado más de 35.000 piezas únicas no estándarCada una de ellas es una solución a un reto específico del cliente.

- Capacidades integradas: Nuestra ISO 9001Instalación certificada :2015 es una prueba de nuestro compromiso con la calidad. Alberga un conjunto completo de equipos internacionales de primer nivel de Takisawa (Japón), GF AgieCharmille (Suiza), y Seibu/Sodick (Japón). Esta integración vertical nos permite controlar toda la cadena de producción, desde la evaluación inicial del diseño y el abastecimiento de materiales hasta el complejo tratamiento térmico y una selección de más de 20 opciones de acabado superficial. Así es como conseguimos y mantenemos nuestro 99,3% tasa de cualificación de piezas.

- Personalización y capacidad de respuesta inigualables: Creemos que todos los clientes, independientemente de su tamaño, merecen tener acceso a una ingeniería de primera clase. Apoyamos su innovación con un MOQ de 1 pieza y proporcionar presupuestos en 24 horas. Nuestras flexibles líneas de producción y nuestro equipo de expertos nos permiten responder a pedidos urgentes y ofrecer soluciones a una velocidad líder en el mercado.

- La garantía U-Need: Su éxito es nuestro éxito. Respaldamos nuestro trabajo con un 1 año de garantíaAdemás, nos comprometemos a ofrecerle una solución en un plazo de 3 días. No solo entregamos una pieza, sino tranquilidad.

Deje de tratar su utillaje como un activo desechable. Póngase en contacto hoy mismo con nuestro equipo técnico de ventas para discutir cómo una estrategia inteligente de herramientas, impulsado por componentes de precisión de U-Need, puede elevar sus operaciones y ofrecer un retorno medible de la inversión.