Los pilares del éxito en el mundo de la fabricación de piezas metálicas de gran volumen son la precisión, la velocidad y la rentabilidad. Como tipo fundacional de la estampación metálica, la estampación progresiva en matriz es una de las tecnologías de conformado de metales más potentes del mundo en la actualidad, con miles de millones de componentes complejos producidos anualmente para impulsar nuestros sectores de automoción, electrónica, industria médica y bienes de consumo. Para los ingenieros, responsables de compras y diseñadores de productos, un conocimiento profundo de este proceso no sólo es ventajoso, sino que es fundamental para la introducción con éxito de un producto.

Esta guía autorizada ofrece una descripción detallada y técnica de la estampación metálica con matriz progresiva. Desglosaremos su mecánica interna, la compararemos con otros procesos tradicionales y examinaremos sus ventajas e inconvenientes. Discutiremos sus usos esenciales, deconstruiremos los entresijos de la gestión de costes y utillajes, y daremos recomendaciones prácticas de diseño para la fabricación (DFM). Por último, le proporcionaremos información sobre cómo elegir el socio de fabricación adecuado y nos asomaremos al futuro de esta tecnología esencial. Esta guía será su herramienta más valiosa tanto si se encuentra al principio de la evaluación de un proyecto como si está intentando racionalizar una línea de producción ya existente.

¿Qué es la estampación progresiva?

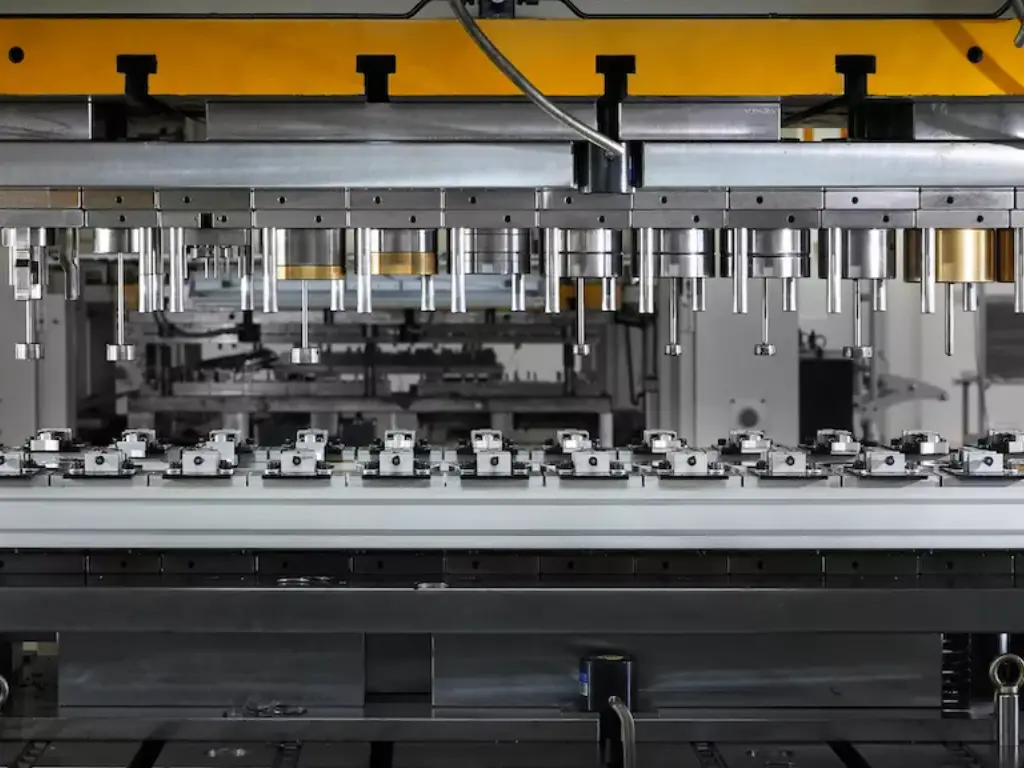

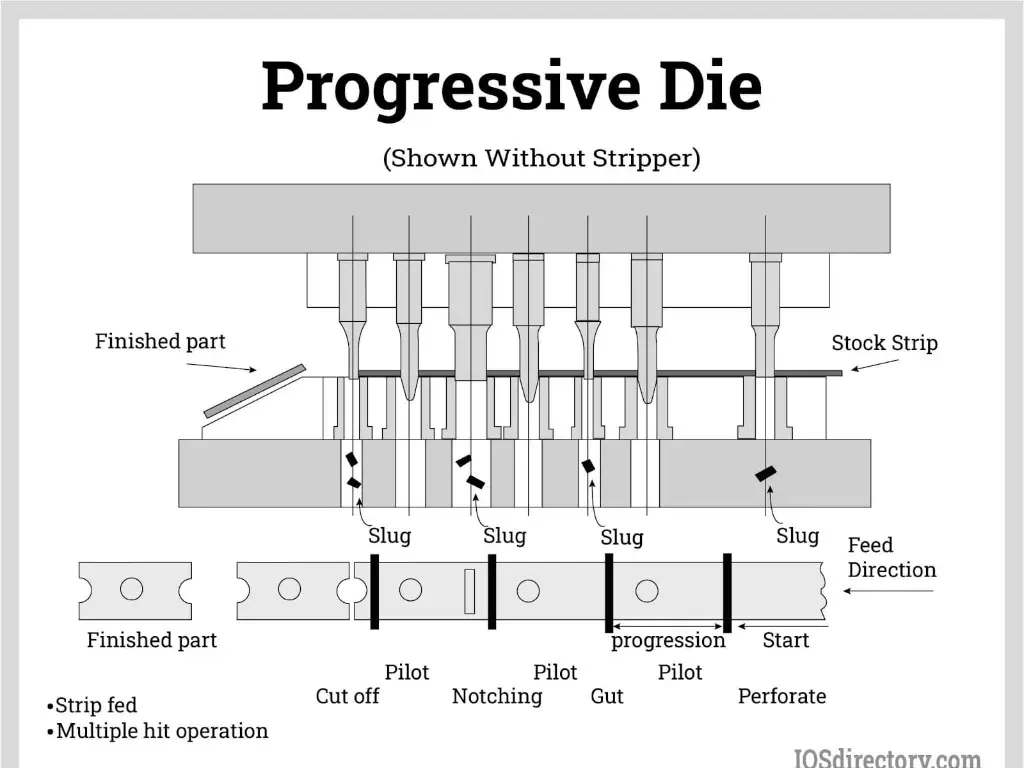

El estampado de matrices progresivas es un proceso rápido y automatizado de conformado de metales que crea piezas complejas a partir de una bobina continua de chapa metálica. El carácter progresivo del proceso de estampación progresiva es la sucesión de operaciones secuenciales que se llevan a cabo en la tira de metal a medida que se mueve -o progresa- a través de una secuencia de estaciones de trabajo en una sola matriz de estampación. La matriz tiene una serie de estaciones, cada una de las cuales realiza una operación diferente, por ejemplo, punzonado, acuñado, doblado o estirado. La banda portadora, que es una tira continua de metal, transporta con precisión la pieza entre las estaciones hasta la última, donde se corta la pieza acabada a partir de la banda.

Todo el proceso está contenido en una prensa de estampación, que proporciona la potencia necesaria para cortar y dar forma al material. Es una sinfonía de perfección mecánica, y está construida para funcionar continuamente, a gran volumen, con poca interferencia de mano de obra una vez instalada.

El proceso paso a paso:

- Desenrollado y alimentación de material: La chapa en bruto, que puede ser de acero, aluminio, cobre u otras aleaciones, se presenta en forma de una gran bobina. Esta bobina se coloca en un desenrollador y se pasa por una enderezadora para eliminar cualquier "coil set" (la curvatura natural del material). A continuación, la banda enderezada se introduce con precisión en la matriz progresiva mediante un sistema de alimentación automatizado con un incremento controlado, denominado paso.

- Avance en el troquel: El troquel en sí es un dispositivo complicado y robusto, normalmente construido en acero templado para herramientas, y tiene varias estaciones. El troquel se cierra a medida que la prensa sube y baja, y en cada estación se realiza una operación determinada al mismo tiempo.

- Pilotaje: La perforación de orificios piloto en la banda portadora es una de las primeras estaciones más importantes. En las estaciones posteriores, los pilotos cónicos de la mitad superior de la matriz se insertan en estos orificios antes de cualquier conformado. De este modo se consigue una alineación perfecta de la banda en cada carrera de la prensa, lo que es esencial para obtener tolerancias ajustadas.

- Operaciones de estampación: La tira pasa por una serie de estaciones que pueden comprender:

- Perforar: hacer agujeros, ranuras o recortes.

- Doblado/conformado: Realización de ángulos, bridas o formas complejas.

- Dibujo: Formas de copa poco profundas.

- Acuñación/gofrado: Estampación de detalles como logotipos, texto o nervios de refuerzo.

- Recorte: Eliminación de material innecesario.

- Expulsión de piezas: La última parte es la separación de la pieza acabada con la banda portadora. Las secciones acabadas se empujan fuera de la prensa, normalmente a una cinta transportadora para ser recogidas, y el resto del esqueleto de la banda portadora se corta en trozos pequeños para hacer una recogida y un reciclaje eficientes de la chatarra.

Dado que todas estas operaciones se realizan en una sola matriz de una prensa, la estampación con matrices progresivas puede producir cientos o incluso miles de piezas por minuto, por lo que es un proceso extremadamente eficaz de producción en serie.

(Un vídeo animado colocado aquí ilustraría eficazmente el avance de la banda metálica por las estaciones de troquelado).

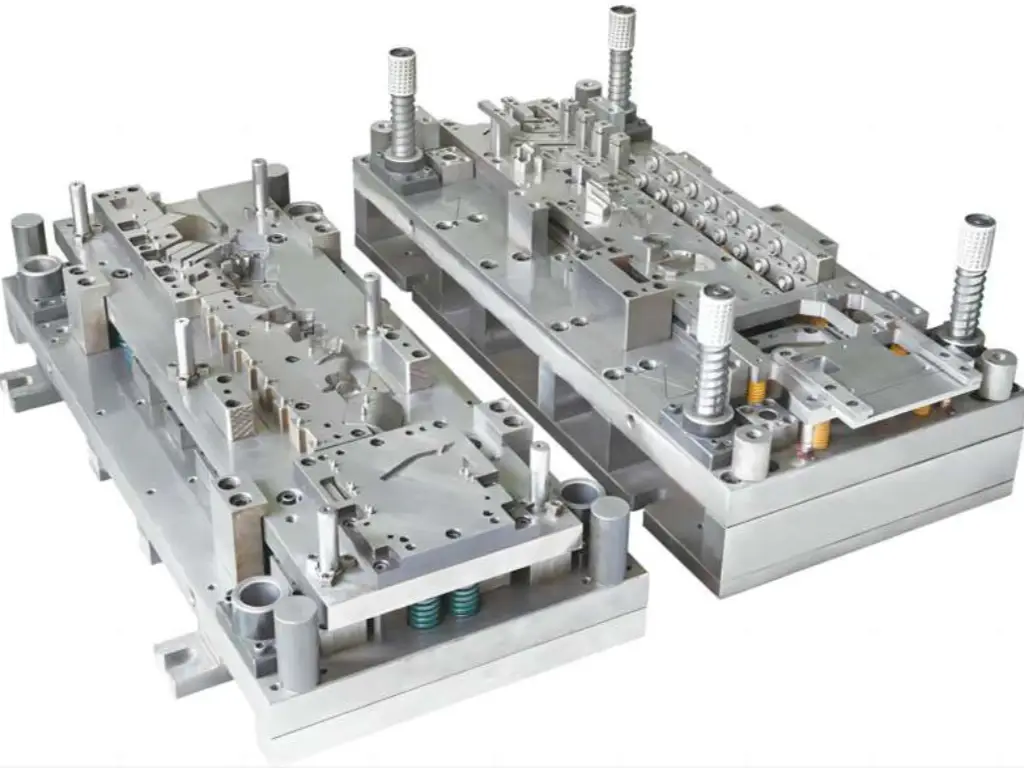

Anatomía de un troquel progresivo: componentes clave

Para comprender el proceso y sus costes, es importante conocer las principales piezas que constituyen una matriz progresiva. Estos componentes funcionan en condiciones severas, y su calidad determina el rendimiento y la vida útil de la herramienta.

Fuente: IQSdirectory.com

- Juego de troqueles: Es la base de la herramienta. Se compone de una zapata superior pesada y una zapata inferior, normalmente de hierro fundido o acero. Estas zapatas se mecanizan según especificaciones exactas para mantener todas las demás piezas perfectamente alineadas mediante pasadores guía y casquillos, de modo que la matriz se cierre de la misma manera cada vez que se acciona la prensa.

- Golpes: Son las piezas macho que realizan el trabajo de cortar o dar forma al material. Están expuestas a enormes impactos y tensiones, por lo que son componentes de alto desgaste.

- Los punzones perforadores se aplican para hacer agujeros.

- Los punzones de conformado están diseñados para doblar, embutir o acuñar el material en la geometría deseada. La precisión de su trabajo repercute directamente en la precisión de la pieza final.

- Die Botones / Matrix: Son el equivalente hembra de los punzones y suelen ser insertos de acero templado o carburo rectificados con precisión. Al perforar un agujero, el punzón se introduce en el botón de la matriz para cizallar limpiamente el material. Al igual que los punzones, son elementos de alto desgaste que deben sustituirse periódicamente.

- Pilotos: Se trata de clavijas cónicas, rectificadas con precisión, que encajan en los orificios piloto de la banda portadora. Son estrictamente dispositivos de alineación, pero son esenciales. Los pilotos están directamente implicados en la alta repetibilidad y las estrechas tolerancias de las piezas finales al localizar con precisión la banda antes de cada operación de conformado o corte.

- Placa separadora: El material tiende a adherirse a los punzones cuando éstos se retraen al abrirse la prensa tras un golpe. La placa separadora es una placa que envuelve los punzones y está accionada por resorte. Sujeta la tira de material de forma segura durante todo el proceso y luego la retira de los punzones cuando éstos se retiran, de forma que la tira pueda moverse libremente hasta la siguiente estación de trabajo.

- Elevadores y guías: Se trata de un conjunto de pasadores, raíles y bloques que guían, elevan y sujetan la banda portadora a su paso por la matriz. Impiden que la banda se doble o pandee y permiten una alimentación fiable y sin atascos entre estaciones.

- Matrices / Bloques: El bloque de la matriz suele estar hecho de una sola pieza de acero para herramientas caro, pero las zonas complejas o de alto desgaste pueden fabricarse como insertos de matriz independientes y reemplazables. Estos insertos que sujetan la geometría esencial de corte o conformado pueden fabricarse con materiales de alta calidad, como el carburo de tungsteno. Este diseño modular es una de las principales medidas de ahorro de costes; cuando una zona se desgasta, sólo hay que sustituir el pequeño inserto, no todo el enorme bloque de la matriz. Esta filosofía de sustitución selectiva es el núcleo de una gestión eficaz del ciclo de vida de las herramientas.

Matriz progresiva vs. matriz de transferencia vs. cuatrilateral

Elegir el proceso de estampación adecuado es una decisión crítica que repercute en el coste de las herramientas, la velocidad de producción y la complejidad de las piezas. La estampación con matrices progresivas no es una solución universal. Comprender sus ventajas en relación con otros métodos comunes como la estampación por transferencia y la estampación de cuatro caras (o de varias caras) es clave para una correcta planificación del proyecto.

| Característica | Troquelado progresivo | Estampación por transferencia | Estampación cuatrilateral / multilateral |

| Cómo funciona | La banda metálica continua se desplaza a través de una matriz multiestación. | Las piezas individuales se desplazan entre matrices separadas mediante un sistema de transferencia. | El material se moldea mediante múltiples herramientas que se mueven desde distintas direcciones. |

| El más adecuado para | - Piezas pequeñas/medianas de gran volumen - Terminales, soportes, blindajes | - Piezas grandes o embutidas - Piezas que necesitan libre acceso | - Dobleces intrincados y complejos - Clips, muelles, formas de alambre |

| Tasa de producción | Muy alta | Media a alta | Medio |

| Inversión en herramientas | Alta | Muy alta | Media a alta |

| Uso del material | Bien (la tira portadora es chatarra) | Justo (los espacios en blanco pueden generar residuos) | Excelente (chatarra mínima) |

| Puesta en marcha y cambio | Largo | Muy largo | Medio |

En resumen, troquelado progresivo es el rey de la velocidad y la eficacia para la producción de grandes volúmenes de piezas que pueden transportarse en una banda. Estampación por transferencia ofrece una mayor flexibilidad para piezas más grandes o embutidas que no pueden permanecer unidas a una banda, a costa de una mayor inversión en utillaje y velocidades más lentas. Estampación cuatrilateral se hace su propio hueco, destacando en la producción de formas de alambre y fleje pequeñas y muy complejas que serían difíciles o imposibles de crear en una prensa vertical convencional.

Principales ventajas y limitaciones para su proyecto

Tomar una decisión con conocimiento de causa requiere una visión equilibrada de la tecnología. Aunque el troquelado progresivo es increíblemente potente, es esencial sopesar sus ventajas y sus limitaciones en el contexto de los requisitos específicos de su proyecto.

Ventajas de la estampación con troqueles progresivos

- Ritmo de producción rápido: Este es el mayor punto fuerte. Los ritmos de producción son muy elevados gracias a la alimentación automatizada y a la realización de varias operaciones con cada golpe de prensa. Esto hace que el proceso sea muy adecuado para grandes pedidos (normalmente de decenas de miles a millones de piezas) con plazos de entrega cortos.

- Bajo coste de las piezas en Volumen: El coste del utillaje es elevado, pero el coste de la pieza es extremadamente bajo una vez iniciada la producción. Las economías de escala son notables debido a la alta velocidad, la naturaleza automatizada y la poca mano de obra necesaria para su funcionamiento. Suele ser el proceso de conformado de metales más económico cuando se trata de grandes cantidades de producción.

- Bien Repetibilidad y Coherencia: La geometría fija de la matriz y la precisión del sistema de alimentación controlan el proceso. Una vez cualificada la matriz, todas las piezas fabricadas serán prácticamente iguales a la anterior. Esto proporciona tolerancias estrechas y calidad repetible en toda la tirada de producción, lo que resulta esencial en aplicaciones en las que la intercambiabilidad de piezas es primordial, como en automoción y electrónica.

- Menos material de desecho: Un troquel progresivo bien diseñado tendrá una disposición bien pensada de la banda portadora (nesting) que permitirá producir el mayor número de piezas a partir de una determinada pieza de material. Este uso eficaz de los materiales reduce el desperdicio en comparación con otros procesos, lo que ayuda a reducir el coste total de las piezas.

Limitaciones de la estampación con troqueles progresivos

- Alto coste inicial de utillaje: La primera desventaja es que resulta muy costoso diseñar y construir una matriz progresiva. Son herramientas de ingeniería de precisión, complejas por naturaleza, y pueden costar entre decenas de miles y cientos de miles de dólares, en función de la complejidad de la pieza, su tamaño y la vida útil deseada. Resultan muy caras y, por tanto, no son adecuadas para prototipos o pequeñas series de producción.

- Inadecuado para volúmenes bajos: El coste del utillaje es elevado, por lo que se requiere un gran volumen de producción para justificar la inversión y producir una pieza a un precio competitivo. Antes de decidirse a utilizar esta tecnología, hay que calcular bien el umbral de rentabilidad.

- Restricciones de diseño: La pieza debe diseñarse de forma que pueda transportarse entre las estaciones de la banda portadora hasta la última operación. En ocasiones, esto puede imponer restricciones a la geometría de la pieza. Además, como todas las operaciones se realizan en una dirección de la prensa (verticalmente), las características que deben formarse en más de una dirección no pueden hacerse sin complicados mecanismos en la matriz.

- Plazo de entrega de las herramientas: El diseño, la construcción y la cualificación de una nueva matriz progresiva es un proceso que requiere mucho tiempo y puede llevar varias semanas o meses. Este plazo debe tenerse en cuenta en el calendario total del proyecto.

Aplicaciones clave en las principales industrias

La eficacia, precisión y rentabilidad de la estampación con matrices progresivas la han convertido en una tecnología indispensable en una amplia gama de sectores. Sus aplicaciones son omnipresentes y se encuentran en muchos de los productos que utilizamos a diario. Comprender estas aplicaciones proporciona un contexto real del valor del proceso.

Automoción

Uno de los mayores consumidores de piezas estampadas progresivas es la industria del automóvil, donde los grandes volúmenes, las tolerancias estrictas y la fiabilidad no son negociables.

- Conectores y terminales: Un vehículo tiene docenas, o incluso cientos, de terminales y conectores de precisión en cada mazo de cables para dirigir la energía y los datos. La única forma viable de fabricarlos a la escala y el coste necesarios es la estampación progresiva.

- Soportes y Clips: Los pequeños soportes de montaje de los sensores en el vano motor, los clips de las molduras interiores y los componentes del retractor del cinturón de seguridad son piezas estampadas que se utilizan para sujetar y sostener el vehículo.

- ECU y carcasas de módulos: El estampado progresivo se utiliza habitualmente para fabricar las carcasas metálicas de protección de las unidades de control electrónico (ECU) y otros módulos electrónicos, para ofrecer blindaje EMI/RFI y protección física.

- Escudos térmicos: Los finos escudos térmicos de aluminio o acero estampados que protegen las piezas sensibles del calor de los gases de escape se forman en grandes cantidades.

Electrónica y telecomunicaciones

La industria electrónica es un sector muy dinámico en el que la miniaturización y la precisión son importantes. La estampación progresiva proporciona las piezas complejas y de alta precisión necesarias en una enorme variedad de dispositivos.

- EMI/RFI Blindaje: Las latas o escudos metálicos estampados se diseñan a medida para aislar los componentes electrónicos sensibles de las interferencias electromagnéticas y de radiofrecuencia, una necesidad crítica en smartphones, routers y ordenadores.

- Plomo Marcos: Se trata de marcos metálicos que soportan chips de silicio y los conectan a las patillas exteriores de un paquete de circuitos integrados. Necesitan una precisión microscópica, lo que resulta ideal para la estampación progresiva.

- Contactos y conectores: Las carcasas de los conectores USB, los contactos internos de las baterías, los conectores de placa a placa y muchos más se fabrican con piezas estampadas y son esenciales para realizar conexiones eléctricas fiables.

- Disipadores de calor: Los pequeños disipadores de calor de aluminio estampado se encuentran en muchos dispositivos para refrigerar procesadores y componentes de potencia.

Productos sanitarios

El sector sanitario exige la máxima precisión, higiene y trazabilidad de los materiales. El estampado progresivo se aplica a la fabricación de piezas de equipos quirúrgicos tanto desechables como duraderos.

- Piezas de instrumental quirúrgico: La mayoría de las piezas de las grapadoras quirúrgicas, los instrumentos de corte y otros instrumentos quirúrgicos manuales están estampados en acero inoxidable de calidad médica.

- Carcasa de dispositivo implantable: Las carcasas protectoras de dispositivos como marcapasos y desfibriladores necesitan carcasas metálicas herméticas y biocompatibles, que pueden fabricarse mediante embutición profunda o estampación progresiva.

- Piezas de equipos de diagnóstico: Las piezas de los equipos de diagnóstico, como los componentes de las máquinas de diagnóstico, los sistemas de control de fluidos y los equipos de ensayo, suelen fabricarse mediante estampación debido a su repetibilidad y rentabilidad.

Aeroespacial y defensa

Aunque los volúmenes aeroespaciales suelen ser menores que los de automoción, la estampación progresiva también se aplica a piezas estandarizadas de gran volumen en las que la precisión y la integridad de los materiales son fundamentales.

- Sujetadores, calzos y arandelas: Se estampan elementos de fijación estándar y personalizados, cuñas de precisión para compensar tolerancias y arandelas especiales en una amplia gama de tipos.

- Pequeños componentes estructurales: Los pequeños soportes, accesorios y otros componentes estructurales no críticos se suelen estampar en aleaciones de aluminio o acero de alta resistencia.

Comprender y gestionar los costes de las matrices progresivas

Para cualquier director de proyecto o ingeniero, controlar los costes es un objetivo primordial. En el caso de la estampación progresiva, la estructura de costes se centra en gran medida en la inversión inicial en utillaje. Para maximizar el retorno de la inversión (ROI) de su proyecto, es fundamental conocer a fondo cómo gestionar los costes iniciales y a largo plazo.

Inversión inicial frente a ahorro a largo plazo

El modelo económico de la estampación progresiva es una solución de compromiso clásica. Se acepta un coste inicial elevado para "comprar" un precio por pieza extremadamente bajo durante una larga tirada de producción.

- Desglose de los costes de utillaje: El coste inicial del troquel es una combinación de varios factores:

- Diseño e ingeniería: Horas empleadas por diseñadores de herramientas cualificados para modelar la pieza, planificar la disposición de las bandas y diseñar las estaciones de troquelado.

- Materias primas: El coste de los aceros para herramientas de alta calidad (como el D2 o el carburo para las zonas de alto desgaste) y la base del portamatrices.

- Precisión Mecanizado: El uso extensivo de fresado CNC, electroerosión por hilo, electroerosión por penetración y rectificado de precisión para crear los componentes de las matrices con tolerancias micrométricas.

- Asamblea y prueba: El laborioso proceso de ensamblar el troquel, probarlo y realizar microajustes para garantizar que produce piezas que cumplen todas las especificaciones.

- Cálculo del umbral de rentabilidad: La decisión de invertir en una matriz progresiva depende del umbral de rentabilidad, es decir, el volumen en el que el coste total de la estampación progresiva es inferior al de un proceso alternativo (como el corte por láser + conformado). Un cálculo simplificado es el siguiente

- Volumen de equilibrio = (Coste de utillaje progresivo) / (Coste por pieza (alternativo) - Coste por pieza (progresivo))

- Este cálculo pone de manifiesto por qué suelen ser necesarios volúmenes de decenas o cientos de miles para justificar la inversión.

El factor oculto: Mantenimiento y ciclo de vida de las herramientas

El ROI real de una matriz progresiva no es sólo el coste de la matriz, sino la vida productiva de la misma. Otro coste que no suele tenerse en cuenta en la estampación progresiva es el mantenimiento a largo plazo de las herramientas y los tiempos de inactividad. Las matrices son herramientas de precisión que están expuestas a enormes tensiones debido a millones de ciclos de alto impacto. Piezas importantes como punzones, pilotos e insertos de matrices están destinadas a desgastarse, astillarse o romperse. El método convencional puede incluir costosas reparaciones de emergencia o, en el peor de los casos, la sustitución de todo el costoso juego de troqueles.

Pero un enfoque más económico es el mantenimiento proactivo, orientado al ciclo de vida, con piezas de repuesto personalizadas de alta calidad. No se trata solo de reparar, sino de un plan para sacar el máximo partido al activo.

Aumente la vida útil de las matrices y reduzca costes con piezas de moldes a medida

Aquí es donde la producción de componentes especializados es esencial. U-Need se especializa en piezas de moldes personalizados de precisión, concretamente matrices progresivas, moldes de inyección y otras herramientas industriales. Todo el modelo de negocio está diseñado para responder a los costes operativos a largo plazo que tienen nuestros clientes. Usted puede aumentar en gran medida el ciclo de vida de su inversión inicial y reducir los costes de mantenimiento mediante la sustitución de sólo los componentes críticos desgastados, no todo el troquel.

Hemos desarrollado nuestra experiencia en la industria del mecanizado de precisión durante más de 30 años y tenemos la capacidad de cubrir el 60-70% de piezas de desgaste clave que son el núcleo de cualquier herramienta, como el estampado en frío, la estampación y los moldes de inyección. Cuando un punzón de acero para herramientas estándar se desgasta, podemos rediseñar y producir un repuesto de un grado superior de carburo, que puede tener el doble o incluso el triple de vida útil. En caso de avería de un inserto de conformado complejo, nuestro equipo de ingenieros (con una media de más de 15 años de experiencia) puede replicarlo con una precisión de hasta +/- 0,001 mm, y en muchos casos incluso mejor que el original.

Utilizamos los mejores equipos del mundo, como las rectificadoras de curvas ópticas PG, para producir perfiles ultraprecisos en punzones e insertos, tolerancias y acabados superficiales que no pueden conseguirse en un taller de mecanizado estándar. Esto nos permite fabricar piezas para las aplicaciones más exigentes, como moldes de semiconductores con radios de esquina internos de 0,02 mm. No nos limitamos a sustituir piezas, sino que las mejoramos concentrándonos en materiales de alta calidad, técnicas de fabricación de vanguardia como la electroerosión por espejo y el mecanizado multiproceso, y un profundo conocimiento de los patrones de desgaste de las herramientas. Esta estrategia proactiva ayudará a que sus líneas de producción sigan funcionando con un tiempo de inactividad mínimo y convertirá su utillaje en un activo de alto rendimiento a largo plazo en lugar de un coste consumible.

Consideraciones críticas de diseño (DFM) para el estampado

El diseño eficaz de piezas es una colaboración entre el diseñador del producto y el ingeniero de fabricación. Aplicar los principios del diseño para la fabricación (DFM) en las primeras fases es la forma más eficaz de reducir costes, mejorar la calidad y garantizar un lanzamiento de la producción sin problemas.

Selección de materiales

La selección del material influye en el coste, la conformabilidad y el rendimiento final de la pieza.

- Formabilidad: Los aceros con bajo contenido en carbono, el aluminio y las aleaciones de cobre son muy dúctiles y pueden conformarse fácilmente en curvas y estirados complejos. Los aceros inoxidables y los aceros de alta resistencia (HSS) son menos tolerantes y pueden necesitar radios de curvatura mayores y utillajes más potentes.

- Coste: La materia prima es uno de los principales factores de coste de una pieza. Pregúntese siempre si un material más costoso es realmente necesario para los requisitos funcionales de la aplicación.

- Dureza y desgaste: La dureza del material influirá en la velocidad de desgaste de la matriz. El estampado de materiales abrasivos o muy duros requerirá que la matriz se construya con aceros para herramientas más costosos y resistentes al desgaste, como el carburo.

Tolerancias

El coste se ve afectado directa y exponencialmente por la tolerancia.

- Especifique sólo lo necesario: Cuanto menor sea la tolerancia, más costosa será la construcción y el mantenimiento de la matriz. Una tolerancia de +/- 0,1 mm es normal y bastante fácil de conseguir. Para que sea de ±0,01 mm, se necesita una fabricación y un control de calidad mucho más precisos.

- Nivel micrométrico Precisión: Son posibles tolerancias tan finas como +/- 0,001 mm, como demuestran tiendas especializadas como U-Need, pero sólo deben utilizarse en las características funcionales más importantes. Uno de los errores de diseño más comunes y costosos es sobredimensionar una pieza.

Características de agujeros y ranuras

Para evitar romper los punzones y garantizar la calidad de las piezas, siga estas reglas prácticas.

- Diámetro del orificio en función del grosor del material: El grosor de un agujero perforado debe ser al menos tan grande como el diámetro del agujero. En el caso de materiales más duros, esta proporción debe ser aún mayor (por ejemplo, 2:1). Si se incumple, los punzones pueden desgastarse en exceso y romperse.

- Distancia entre características: La distancia entre el borde de un agujero y el borde de la pieza, o entre dos agujeros, debe ser al menos dos veces el grosor del material para evitar distorsiones y preservar la resistencia del material.

Curvas y formas

El proceso de fabricación de curvas debe tener en cuenta las propiedades de los materiales.

- Radios de curvatura mínimos: Todos los materiales tienen un radio de curvatura interior mínimo por debajo del cual se agrietan. Este radio suele expresarse como múltiplo del grosor del material (por ejemplo, 1T, 2T). Consulte las fichas técnicas de los materiales para encontrar recomendaciones específicas. Haga siempre el radio más grande que pueda.

- Springback: En el caso de un material que se dobla, tenderá a recuperarse un poco una vez que se elimine la presión de conformado. Esto se denomina recuperación elástica y debe permitirse en la matriz sobredoblando la pieza. Los diseñadores de herramientas experimentados pueden preverlo y tenerlo en cuenta.

- Orientación de flexión: Si se dobla en el sentido de la fibra del material, éste puede agrietarse. Las curvas deben orientarse siempre en ángulo recto con respecto a la fibra.

Diseño de banda portadora

Aunque el diseñador se preocupa de la última pieza, la banda portadora es igualmente importante en términos de fabricabilidad. La banda debe ser lo suficientemente rígida como para soportar la pieza en todas las estaciones sin distorsión y ofrecer lugares seguros para colocar los orificios piloto.

Elegir el socio de estampación adecuado

El éxito de su proyecto depende en gran medida de las capacidades y la filosofía de su socio fabricante. La elección de un proveedor debe ir mucho más allá de la simple comparación de precios. Está seleccionando a un socio que será una extensión de su equipo, responsable de gestionar un activo crítico: su utillaje.

He aquí una lista de lo que hay que tener en cuenta:

- Ingeniería y DFM Experiencia

Un presupuesto barato no sirve de nada si el proveedor no puede ofrecer asistencia técnica por adelantado. Un gran socio actuará como consultor.

- Qué preguntar: "¿Puede proporcionarnos un informe DFM sobre nuestro diseño? ¿Qué sugerencias tiene para reducir costes o mejorar la calidad?".

- Qué hacer Buscar: Busque un socio con un equipo de ingeniería especializado que pueda ofrecerle sugerencias concretas. Un socio como U-Needcon un Equipo de más de 20 ingenieros con una media de 15 años de experiencia, tiene los conocimientos necesarios para analizar una pieza y recomendar cambios que ahorren dinero a lo largo de la vida del proyecto.

- Sistemas de fabricación y calidad

La calidad de las piezas es un reflejo directo de la calidad de los equipos y procesos del socio.

- Qué preguntar: "¿Podemos ver su lista de equipos? ¿Cuáles son sus certificaciones de calidad? ¿Cuál es su proceso de control de calidad?

- Qué hacer Buscar: Un proveedor de primer nivel habrá invertido en equipos de categoría mundial (GF AgieCharmille, Sodick, Takisawa). Serán ISO 9001:2015 certificado y cuentan con un proceso de control de calidad en varias fases, que incluye la inspección del material entrante, comprobaciones durante el proceso e inspección dimensional completa final con equipos avanzados como MMC y proyectores 2,5D. Un índice de aprobados de 99.3% o superior es un buen indicador de la solidez del control del proceso.

- Gestión del ciclo de vida de las herramientas y asistencia

Esto es lo que marca la diferencia entre un proveedor y un socio. Su actitud hacia el mantenimiento de las herramientas demuestra su interés por el éxito a largo plazo de sus operaciones.

Qué preguntar: ¿Cuál es su procedimiento de mantenimiento y reparación de herramientas? ¿Dónde consiguen las piezas de recambio? ¿Con qué rapidez responden a una avería en la línea?".

Qué hacer Buscar: La mejor respuesta a esta pregunta es un enfoque proactivo. Al examinar a un socio, infórmese sobre su cadena de suministro de componentes críticos. La capacidad de realizar pedidos rápidos de piezas no estándar y duraderas es esencial para reducir el tiempo de inactividad. No sólo en el molde, sino también en el equipo de estampación.

Somos el socio estratégico de los mejores fabricantes en U-Need. También diseñamos componentes de equipos personalizados junto con piezas de moldes para que toda su línea de producción, no sólo las herramientas, se puede mantener para llevar a cabo en su mejor momento y durar el mayor tiempo posible. Podemos admitir una MOQ de 1 pieza y entregar pedidos urgentes en 3-5 días, lo que supone la flexibilidad y capacidad de respuesta necesarias para evitar largos periodos de inactividad. Un socio de estampación con una relación incorporada con un especialista como nosotros está mostrando un profundo interés en garantizar que su tiempo de actividad se maximiza y que su inversión total está salvaguardada.

Tendencias futuras en la estampación progresiva

Aunque la estampación progresiva es una tecnología madura, sigue evolucionando. La demanda de piezas más complejas, la adopción de nuevos materiales y la integración de tecnologías digitales impulsan la innovación.

Simulación y gemelos digitales

El software avanzado de análisis de elementos finitos (FEA) permite a los diseñadores de herramientas simular digitalmente todo el proceso de estampación. Pueden predecir el flujo de material, identificar posibles puntos de tensión, anticipar el springback y optimizar la disposición de la banda antes de cortar una sola pieza de acero. Este "gemelo digital" de la matriz reduce drásticamente la costosa y lenta fase de prueba y error del desarrollo del utillaje.

IIoT y detección en la pieza

El Internet Industrial de las Cosas (IIoT) está transformando el mantenimiento de herramientas de una disciplina reactiva a una predictiva. Al integrar sensores directamente en la matriz, es posible supervisar parámetros críticos como la presión, la temperatura y las vibraciones en tiempo real. Estos datos pueden analizarse para predecir cuándo un componente está empezando a desgastarse o a fallar, lo que permite programar el mantenimiento de forma proactiva antes de que provoque una situación de parada de la línea.

Materiales avanzados

La búsqueda de ligereza en la industria automovilística y de mayores prestaciones en la electrónica está impulsando la adopción de nuevos materiales. El estampado de aceros avanzados de alta resistencia (AHSS), aleaciones de aluminio e incluso titanio presenta nuevos retos. Esto requiere innovaciones en los materiales de las matrices, revestimientos y lubricantes, así como nuevas tecnologías de prensado, para conformar con éxito estos materiales menos resistentes.

Procesos de fabricación híbridos

El futuro puede estar en combinar procesos dentro de una misma matriz. Esto podría incluir la integración de la soldadura láser en la matriz para unir dos piezas, el roscado en la matriz para crear orificios roscados o la inserción automática de componentes como tuercas o espárragos. Estos procesos híbridos pueden eliminar operaciones secundarias, reducir la manipulación de piezas y disminuir los costes generales.

La estampación de matrices progresivas sigue siendo una piedra angular de la fabricación moderna. Sus principios fundamentales de velocidad, precisión y eficiencia son intemporales. Comprendiendo su mecánica, gestionando sus costes estratégicamente, diseñando para la fabricación y eligiendo socios que inviertan en su éxito a largo plazo, podrá aprovechar al máximo la potencia de esta extraordinaria tecnología.