El troquelado, una forma de estampación metálica a medida, es uno de los pilares de la fabricación moderna, un proceso rápido y preciso que fabrica una cantidad increíble de piezas metálicas que utilizamos en nuestra vida cotidiana. Para un ingeniero, un responsable de compras y un diseñador, un conocimiento profundo de esta tecnología no sólo es ventajoso, sino que es una necesidad en el desarrollo de productos rentables, fiables y escalables.

En esta guía detallada se examinan los fundamentos de la estampación en matriz, sus diferentes procesos, las operaciones importantes que intervienen y el complejo diseño de la propia matriz de estampación. Examinaremos algunas de las aplicaciones industriales más importantes, le guiaremos a través del proceso de selección de materiales y le ofreceremos una clara comparación con otros procesos de fabricación. También examinaremos el ciclo de vida de las herramientas de estampación y presentaremos algunas ideas sobre cómo sacarles el máximo partido y alargar su vida útil, y por último examinaremos el futuro de esta dinámica industria.

¿Qué es el troquelado? Una visión general

La estampación en caliente es un proceso de fabricación por conformación en frío que se utiliza para dar forma o cortar chapas planas en la geometría deseada. Para ello, se intercala una chapa metálica entre dos mitades de una herramienta especial denominada matriz. A continuación, se utiliza una prensa de estampación para ejercer una enorme fuerza que deforma o cizalla plásticamente el material hasta darle la forma de la matriz. Aunque suele intercambiarse con el término más general de estampación de chapas metálicas, la estampación por troquel se centra en la matriz como herramienta de conformado. Es el núcleo de la operación, con matrices de estampación de metal cuidadosamente diseñadas que determinan el tamaño, las características y la precisión de la pieza del componente final. Todo el proceso de estampación metálica puede dividirse en tres componentes principales:

- La prensa de estampación: Es la máquina que suministra la fuerza (tonelaje) para cerrar el troquel. Las prensas pueden ser mecánicas o hidráulicas, y varían en tamaño, desde pequeñas prensas de sobremesa hasta enormes máquinas que llenan una sala.

- En Troquel de estampación: Herramienta especial, normalmente de acero templado para herramientas, que tiene la cavidad o forma en la que se forma la chapa. Se compone de una parte superior y otra inferior que encajan entre sí. La pieza: La materia prima, que puede ser una pieza metálica en forma de chapa, bobina o pieza en bruto precortada. Los materiales más comunes son el acero, el aluminio, el cobre y el acero inoxidable.

El concepto básico de la estampación en matriz se basa en la deformación plástica. Cuando la fuerza de la prensa es superior al límite elástico del metal, éste adopta permanentemente la forma de la matriz. Cuando la fuerza se concentra en un borde afilado, será mayor que la resistencia al cizallamiento del material, y se producirá una operación de corte o troquelado. Esta capacidad de cortar y dar forma en una sola pasada, una operación de alta velocidad, es lo que hace del troquelado un proceso extremadamente eficaz para la estampación en masa.

Principales procesos y tipos de troquelado

El término "estampación de matrices" engloba varios tipos distintos de matrices y procesos, cada uno optimizado para diferentes complejidades de piezas, volúmenes de producción y consideraciones de costes. Seleccionar el mejor proceso de troquelado es una decisión crítica que repercute en el coste del proyecto, el plazo de entrega y la calidad de la pieza. Los tres tipos más destacados son el estampado progresivo, el de transferencia y el compuesto.

Troquelado progresivo

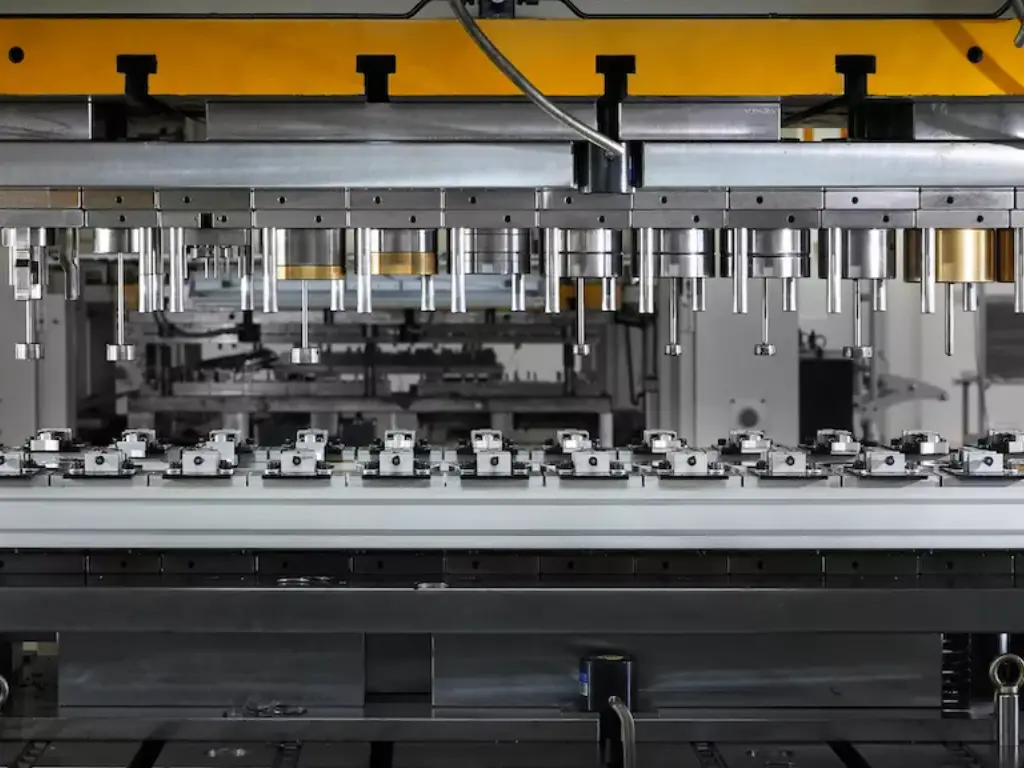

Lo último en conformado metálico de gran volumen y eficiencia es la estampación con troqueles progresivos. Durante este proceso, se alimenta una tira de metal desde una bobina a través de la prensa y dentro de una matriz con diferentes estaciones. A medida que la prensa realiza ciclos, el material se mueve o avanza una distancia específica a través de la matriz con cada ciclo de la prensa. En cada estación se realiza al mismo tiempo una operación determinada (punzonado, acuñado o doblado).

La pieza se sujeta a la banda portadora durante todo su paso por la matriz para que esté perfectamente alineada en cada paso. La pieza acabada se corta de la banda en la última estación. Se trata de un proceso automatizado y continuo que puede producir piezas complejas a velocidades extremadamente altas, a veces cientos o incluso miles de piezas por minuto.

- Principio de funcionamiento: Alimentación continua de material, varias operaciones por carrera de prensa, la pieza permanece en la banda portadora hasta la última operación.

- Ventajas:

- Velocidad extrema: adecuada cuando los volúmenes de producción son muy elevados (de cientos de miles a millones de piezas).

- Bajo coste por pieza: Una vez construida la herramienta, el coste de mano de obra y operativo por pieza es muy bajo.

- Alta repetibilidad: Consigue piezas muy consistentes y precisas porque el utillaje es fijo.

- Geometrías complejas: Capaz de producir piezas complejas mediante la integración de numerosas operaciones en una sola herramienta.

- Desventajas:

- Alto coste de utillaje: Las matrices progresivas son complicadas y costosas de diseñar y construir.

- Largo plazo de entrega del utillaje: El proceso de diseño y fabricación del troquel puede llevar semanas o meses.

- Desperdicio de material: La banda portadora que se necesita en la alimentación se convierte en material de desecho.

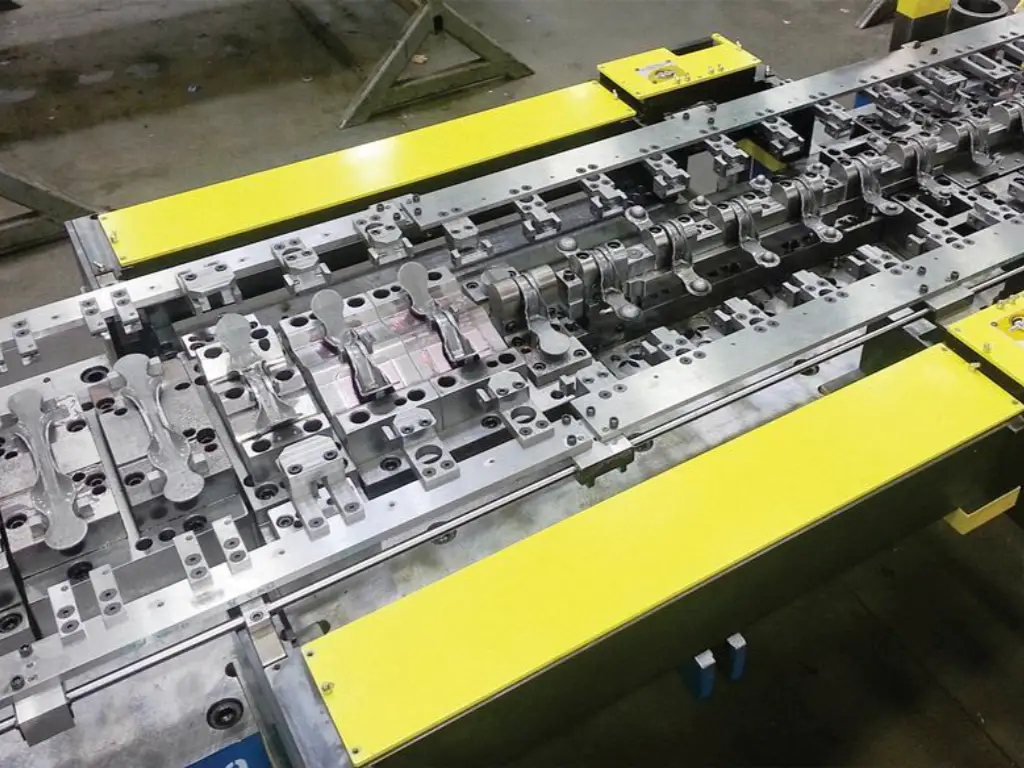

Estampación por transferencia

La estampación por transferencia es similar a la estampación progresiva porque utiliza una sola prensa con varias estaciones para realizar una serie de operaciones. Pero la diferencia esencial es la siguiente: una vez que la pieza se ha cortado de la chapa (troquelado), ya no está unida a una banda portadora. A partir de entonces, la pieza individual se transfiere mediante un sistema de transferencia mecánica, normalmente con el uso de dedos o pinzas, de una operación a la siguiente estación dentro de la prensa. Para ello se utilizan troqueles de transferencia especializados.

Este proceso es especialmente adecuado para piezas más grandes que no se apoyan fácilmente en una banda portadora, o para piezas que deben ser embutidas en profundidad y debe permitirse que el material fluya libremente sin estar confinado por una banda.

- Principio de funcionamiento: La pieza en bruto individual se separa y, a continuación, se transfiere mecánicamente entre estaciones para realizar las operaciones siguientes.

- Ventajas:

- Piezas grandes: Adecuado para utilizar en piezas demasiado grandes o voluminosas para encajar en una matriz progresiva.

- Flexibilidad: Permite operaciones como la embutición profunda y posibilita el acceso a la pieza en todas las direcciones.

- Menos desperdicio de material: No se necesita tira portadora, lo que puede mejorar el uso de material.

- Desventajas:

- Velocidad de producción reducida: La transferencia mecánica es más lenta que la alimentación continua de un troquel progresivo.

- Herramientas y equipos costosos: Necesita un complicado sistema de transferencia además del juego de troqueles.

- Complejidad: La coordinación entre la prensa y el sistema de transferencia introduce un elemento de complejidad en el sistema.

Troquelado compuesto

Una matriz compuesta realiza varias acciones de corte en una sola carrera de la prensa en una estación. Estas operaciones suelen realizarse en un solo paso, tanto para formar las características internas (como los orificios) como el contorno externo (troquelado) de la pieza. Tanto el punzón de corte interno como el externo y los componentes de la matriz se montan en la misma estación.

Esta técnica es famosa por su gran precisión a la hora de conservar la relación posicional entre los rasgos. Dado que todos los cortes se realizan simultáneamente con el material completamente constreñido, la concentricidad y las tolerancias entre rasgos pueden mantenerse a un nivel muy alto. Se aplica sobre todo en la fabricación de componentes relativamente planos, como arandelas o piezas brutas de engranajes, donde la precisión en las dimensiones es de suma importancia.

- Principio de funcionamiento: En una estación se realizan varias operaciones de corte con un solo golpe de prensa.

- Ventajas:

- Gran precisión dimensional: Mejor gestión de las tolerancias entre características y entre características y bordes.

- Alta repetibilidad: Hace piezas muy planas y consistentes.

- Menos costoso en piezas menos complejas: El utillaje puede ser más sencillo que las matrices progresivas en algunas aplicaciones.

- Desventajas:

- Más lento que el estampado progresivo: Se fabrica una pieza por golpe y el proceso no es continuo.

- Complejidad limitada de las piezas: Normalmente se limita a piezas más planas y es incapaz de realizar operaciones de conformado mayores como la embutición profunda.

- Eliminación de desechos: La expulsión de la pieza acabada y de los desechos internos puede ser más complicada.

Comparación de los procesos de troquelado

| Característica | Troquelado progresivo | Estampación por transferencia | Troquelado compuesto |

| Volumen de producción ideal | Muy alto (100.000+) | Media a alta (10.000+) | De bajo a alto |

| Coste por pieza | Muy bajo | Bajo a medio | Bajo |

| Costes y plazos de mecanizado | Muy alta | Alta | Media a alta |

| Velocidad de producción | Muy rápido | Medio a rápido | Lento a medio |

| Tamaño máximo de la pieza | Pequeña a mediana | Medianas a muy grandes | Pequeña a mediana |

| Complejidad de las piezas | Alta (curvas múltiples, formas) | Alta (especialmente en las profundidades) | Bajo a medio (principalmente plano) |

| Precisión dimensional | De bueno a excelente | Bien | Excelente |

| Utilización del material | Moderado (la tira portadora es chatarra) | De bueno a excelente | Bien |

| Lo mejor para | Piezas pequeñas y complejas como conectores, terminales y soportes en la producción en serie. | Piezas más grandes, como paneles de carrocería de automóviles, carcasas embutidas y carcasas de electrodomésticos. | Piezas planas que requieren gran precisión, como arandelas, cuñas y piezas brutas de engranajes. |

Operaciones básicas: Del corte al trazado

Dentro de cada proceso de estampación, se realizan una serie de operaciones fundamentales para transformar la chapa en bruto. Estas operaciones pueden clasificarse a grandes rasgos en operaciones de corte y operaciones de conformado.

Operaciones de corte (cizallado)

Estos procesos implican el uso de una fuerza tan grande que supera la resistencia al cizallamiento del material y éste se fractura y se divide a lo largo de una línea específica.

- Blanqueo: Proceso por el que se cizalla todo el contorno exterior de una pieza a partir de una chapa mayor. La pieza deseada es la que se recorta.

- Perforación (o puñetazo): Proceso de hacer un agujero interno o una ranura en una pieza. La chatarra (desecho) es el material recortado.

- Recorte: Proceso secundario que se emplea para eliminar el material sobrante o las rebabas en el borde de una pieza conformada para producir la dimensión final exacta.

- Muesca: Proceso de mecanizado que elimina material del borde de una pieza.

Operaciones de conformado

Estas operaciones deforman el material más allá de su límite elástico sin provocar intencionadamente su fallo o fractura.

- Doblando: Proceso de deformación de un material a lo largo de un eje recto, creando un ángulo permanente. Es una de las operaciones de conformado más comunes y se utiliza para crear elementos como bridas y pestañas.

- Dibujo: Esta operación da forma tridimensional y hueca a una pieza en bruto plana. Se consigue forzando el material en una cavidad de la matriz con un punzón. La embutición profunda se refiere a los casos en los que la profundidad de la pieza es mayor que su diámetro. Se utiliza para fabricar productos como latas, conchas y carcasas.

- Acuñación: Operación de prensado intenso en la que se fuerza al material a fluir hasta los detalles más finos de una matriz. Se aplica una presión extremadamente alta para crear rasgos afilados, inscripciones o superficies muy lisas. La fabricación de monedas es un buen ejemplo.

- Gofrado: Proceso utilizado para crear un diseño elevado o hundido en chapa metálica. A diferencia del acuñado, el gofrado implica estirar el material y produce un cambio mínimo en el grosor del material.

El troquel de estampación: diseño, desgaste, longevidad y coste

La matriz de estampación es el corazón de todo el proceso de fabricación. Su diseño, material y estado determinan directamente la calidad de la pieza final, la eficacia de la producción y la rentabilidad global de la operación. Una matriz bien diseñada puede realizar millones de ciclos con una intervención mínima, mientras que una mal construida puede provocar tiempos de inactividad constantes, defectos en las piezas y costes excesivos.

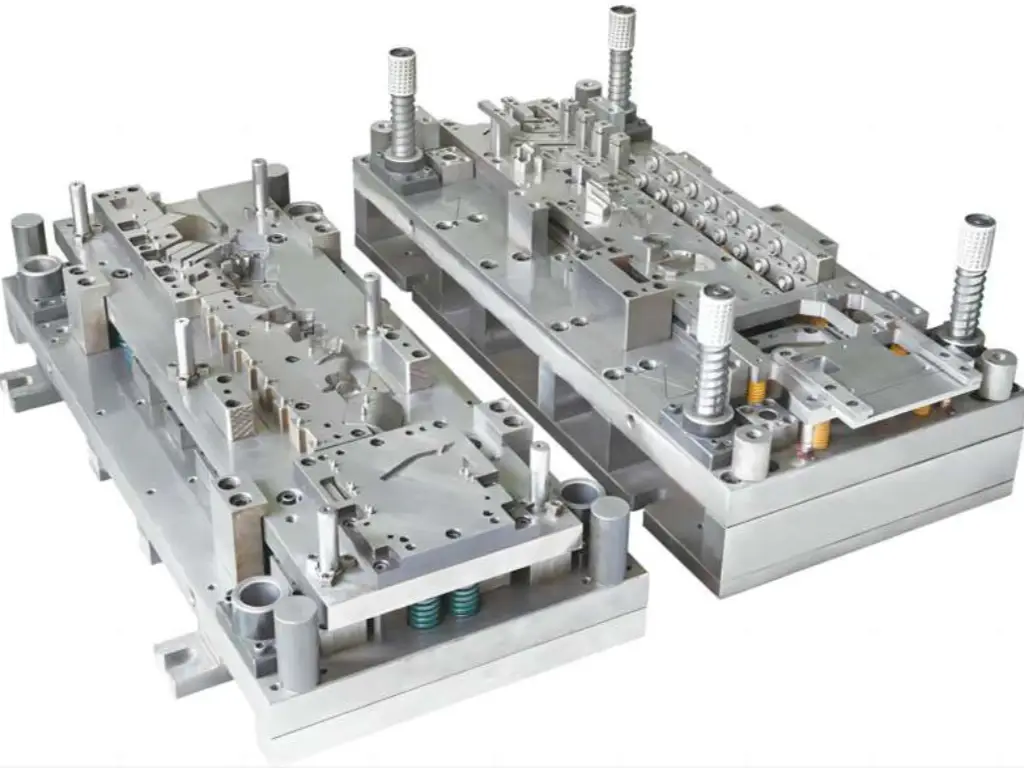

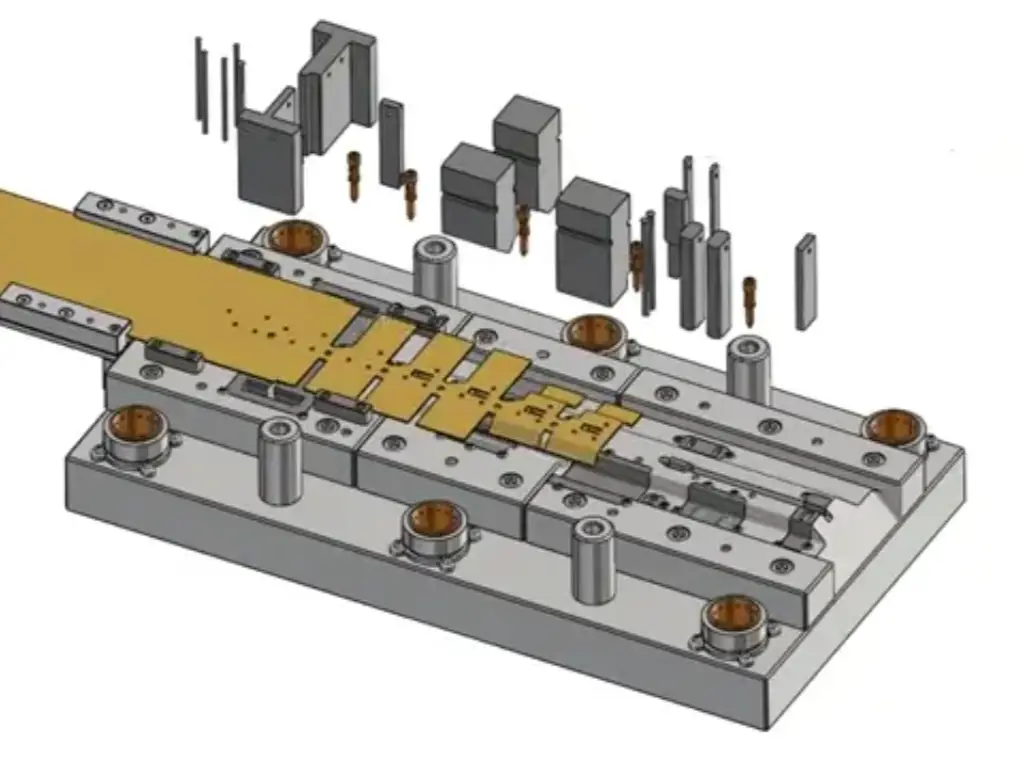

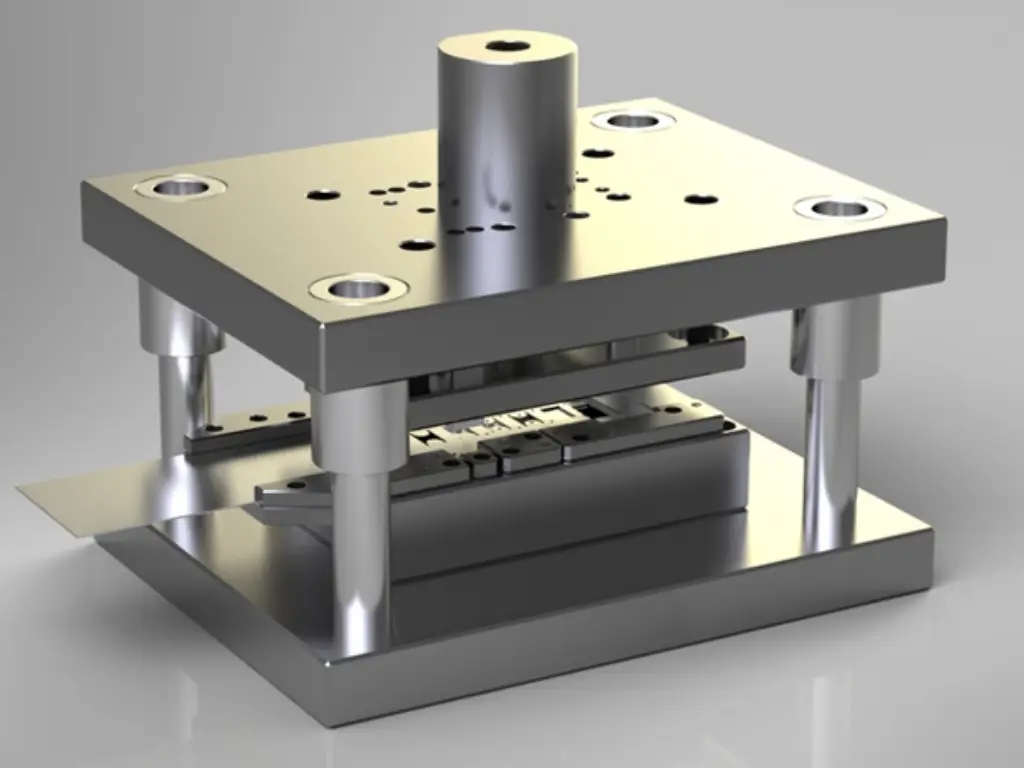

Anatomía de un troquel de estampación

Una matriz de estampación es un complejo conjunto de componentes mecanizados con precisión que funcionan en perfecta armonía. Aunque los diseños varían en función del proceso, la mayoría contienen varios elementos clave:

- Juego de troqueles: La base de la herramienta, que consta de una zapata de matriz inferior (atornillada a la bancada de la prensa) y una zapata de punzón superior (atornillada al cilindro de la prensa). Se alinean mediante pasadores guía y casquillos para garantizar un acoplamiento perfecto.

- Die Block (o Die Cavity): Parte inferior y fija de la herramienta que contiene la forma hembra o filo de corte.

- Placa perforada: Parte superior de la herramienta que sujeta los punzones, que son los componentes macho que realizan el corte o la conformación.

- Placa separadora: Placa que rodea el punzón y sirve para retirar el material del punzón retráctil después de una operación. Esto evita que el material se adhiera al punzón y se levante con él.

- Pilotos: Localizadores en forma de pasador que encajan en los orificios previamente perforados en la banda de material para garantizar una alineación y progresión precisas en una matriz progresiva.

El reto inevitable: el desgaste de las herramientas y su impacto

Durante su funcionamiento, estos componentes de la matriz están sometidos a inmensas fuerzas, fricción e impacto con cada golpe de la prensa. Esto conduce inevitablemente al desgaste de la herramienta, una degradación gradual de las superficies críticas de la matriz. Las principales formas de desgaste son:

- Desgaste abrasivo: Causado por partículas duras de la chapa que arañan y ranuran las superficies de la matriz.

- Desgaste adhesivo: Se produce cuando se forman soldaduras microscópicas entre la pieza y la superficie de la herramienta a alta presión, que luego se desgarran, arrancando material de la herramienta.

- Fatiga: Agrietamiento y astillado de la superficie de la herramienta causados por la carga cíclica repetida de la prensa.

Este desgaste no es sólo un problema de mantenimiento, sino que afecta directamente a la calidad y el coste de la producción. Un filo de corte desgastado producirá una rebaba mayor en la pieza. Un radio de conformación desgastado alterará las dimensiones finales de una curva. Esta degradación hace que las piezas queden fuera de tolerancia, que aumente el porcentaje de piezas desechadas y, en última instancia, que se produzcan costosas paradas de producción para el mantenimiento o la sustitución de las matrices.

Prolongación de la vida útil de las matrices con piezas de recambio personalizadas

El desgaste de los componentes críticos de las matrices es inevitable con una producción de gran volumen. Convencionalmente, un desgaste importante de una pieza crítica podría considerarse un indicador de la necesidad de sustituir toda la costosa herramienta, lo que supondría un tiempo de inactividad y un coste de capital considerables.

El enfoque más inteligente, más sostenible y mucho menos costoso es la sustitución de piezas de precisión. Este es el ámbito en el que un socio de fabricación especializado puede ser de una ayuda inconmensurable.

Nuestros ingenieros de U-NeedCon más de 30 años de experiencia en el sector del mecanizado de precisión, conocemos las enormes tensiones a las que están sometidos sus utillajes. Somos expertos en la producción de componentes de moldes y matrices personalizados de alta precisión que no sólo cumplen las especificaciones originales, sino que las superan. Nuestro negocio principal, del que un 60-70 por ciento son piezas para matrices de estampación, moldes de inyección y utillaje de estampación en frío, se basa en abordar el problema del desgaste de las herramientas.

Utilizamos los mejores equipos del mundo, incluidos los tornos de precisión japoneses Takisawa, las máquinas de electroerosión por hilo suizas GF AgieCharmille y las máquinas de electroerosión por chispa japonesas Seibu/Sodick, para ofrecer tolerancias líderes en el sector de hasta +/-0,001 mm. Esta precisión, que supera en un 90% la norma del sector, significa que una pieza de recambio de U-Need encajará perfectamente y hará que su troquel sea tan preciso como lo era antes.

Además, no estamos limitados por las restricciones de costes del fabricante original, por lo que podemos mejorar con frecuencia el rendimiento de la pieza. Mediante una cuidadosa elección de mejores materiales, por ejemplo, sustituyendo un acero para herramientas estándar por un carburo de tungsteno de alto rendimiento o un recubrimiento PVD especial, podemos proporcionar piezas de recambio con una vida útil mucho más larga que la original. Este método, que consiste simplemente en sustituir las piezas desgastadas por otras de alta calidad, tiene el espectacular efecto de aumentar considerablemente la vida útil total de su valioso utillaje, maximizando su inversión inicial y reduciendo los costosos tiempos de inactividad de la producción.

Análisis de la Estructura de costes de troquelado

Es importante comprender los aspectos económicos de la estampación en caliente, ya que se trata de una inversión inicial elevada y un coste por pieza muy bajo. El coste global de un proyecto puede dividirse en tres grandes categorías.

Los costes de utillaje son los primeros. El gasto individual más importante es el diseño y la fabricación de la matriz personalizada. Los factores que determinan este coste inicial son la complejidad de la matriz (una matriz progresiva de varias estaciones es mucho más costosa que una simple matriz de corte), la precisión requerida (las tolerancias más estrictas exigen un mecanizado más sofisticado), la calidad del acero para herramientas utilizado y el tamaño de la herramienta en general. Esta fuerte inversión debe recuperarse en el volumen total de producción, por lo que el proceso es más adecuado cuando se trata de grandes tiradas.

Es importante tener en cuenta el coste total de propiedad (TCO). Aunque los materiales de calidad inferior pueden reducir el coste inicial del utillaje, tienden a aumentar los costes totales debido al mantenimiento frecuente, los tiempos de inactividad y el aumento de las tasas de desecho. Si se adquiere un troquel de alta calidad con piezas más resistentes al desgaste, por ejemplo, fabricado a medida por U-NeedLa vida útil de la herramienta aumenta drásticamente. La estrategia ahorra costes a largo plazo al hacer previsible el mantenimiento y reducir el riesgo de fallos catastróficos, de modo que el troquel funciona con eficacia durante millones de ciclos.

En segundo lugar están los costes variables por pieza, que son bajos cuando la herramienta está en funcionamiento. Este coste se compone principalmente de la propia materia prima. Cualquier desecho generado (como la banda portadora en una matriz progresiva) debe incluirse en este coste. A esto se añade el tiempo de máquina, que es una tarifa horaria de la prensa, y la mano de obra para montar y vigilar la máquina. Estos costes por pieza se mantienen muy bajos gracias a las altas velocidades de producción y a la automatización.

Por último, hay que tener en cuenta el coste de las operaciones secundarias. Una pieza acabada no es necesariamente una pieza estampada. Los procesos adicionales, como el desbarbado, el tratamiento térmico de dureza, el acabado superficial (chapado, anodizado o pintura) y el montaje final, contribuyen al coste unitario total.

Esencialmente, el modelo económico de la estampación en matriz se caracteriza por el volumen. El elevado coste inicial del utillaje se compensa por el hecho de que las piezas se fabrican en grandes cantidades, de modo que el coste por pieza es insignificante.

Aplicaciones industriales de la tecnología de troquelado

La estampación es una tecnología de fabricación básica que permite fabricar en casi todos los grandes sectores industriales. Su capacidad para fabricar componentes metálicos duraderos, precisos y económicos en grandes cantidades la convierte en la opción preferida de una enorme gama de componentes, incluidos enormes paneles de automoción y minúsculos terminales electrónicos. A continuación se examinan en detalle los productos concretos que se fabrican mediante estampación a presión en estas grandes industrias.

Industria del automóvil

El troquelado es el más utilizado en la industria del automóvil. Se estampa el acabado superficial de clase A y la forma de piezas de carrocería como puertas, capós y guardabarros. Es importante destacar que el vehículo tiene una estructura de jaula de seguridad que se estampa para formar formas complejas, que ofrecen rigidez y absorción de energía en caso de choque, y esto se hace utilizando pilares A/B y raíles de chasis de acero de alta resistencia. También se fabrican en serie muchos soportes más pequeños y soportes de motor, suspensión y escape, debido a su resistencia y perfecto ajuste.

Electrónica y telecomunicaciones

Se trata de una industria que utiliza la estampación por matriz progresiva para producir en serie piezas en miniatura en las que la precisión es de suma importancia. Los componentes metálicos estampados, como los terminales eléctricos y los conectores de patillas, se utilizan en todos los montajes de placas de circuitos y cables, y se fabrican por miles de millones. Los microchips sensibles se colocan en blindajes EMI/RFI estampados para evitar interferencias en la señal. Además, los marcos internos que conectan un chip de silicio a las patillas exteriores de un circuito integrado son un ejemplo típico de estampado de alta precisión.

Industria aeroespacial y médica

El troquelado se aplica en la industria aeroespacial para producir miles de soportes y abrazaderas ligeras pero resistentes para fuselajes de aviones, fabricadas con aleaciones de aluminio y titanio que sujetan el cableado y los sistemas en su sitio. Las juntas estampadas y los anillos de retención de superaleaciones resistentes al calor son necesarios en los motores a reacción.

La profesión médica exige la máxima precisión y esterilidad. Tanto los instrumentos quirúrgicos desechables como los reutilizables, incluidas pinzas y fórceps, se fabrican mediante estampación. También es la principal forma de fabricar las carcasas de titanio biocompatible de los dispositivos implantables, como los marcapasos, que deben ser herméticos y absolutamente fiables.

Electrodomésticos y calefacción, ventilación y aire acondicionado

Los electrodomésticos de nuestras casas están construidos con piezas estampadas. Las lavadoras, las secadoras y los frigoríficos tienen grandes paneles estampados como revestimiento exterior. En el interior, los componentes estampados son los soportes del motor, las abrazaderas de apoyo y los componentes del tambor. Las aspas de los ventiladores de los sistemas de calefacción, ventilación y aire acondicionado se estampan en ángulos exactos para proporcionar el mejor flujo de aire, y las finas aletas que constituyen las bobinas de los intercambiadores de calor se estampan por millones en líneas de estampación de alta velocidad.

Estampación por troquel frente a otros métodos de fabricación

Para tomar una decisión informada, los ingenieros deben sopesar las ventajas de la estampación con troquel frente a otros procesos de fabricación habituales.

| Métrica de comparación | Troquelado | Mecanizado CNC | Fundición a presión | Forja |

| Tipo de proceso | Chapa conformada en frío | Sustracción, corte a partir de un bloque macizo | Inyección de metal fundido en el molde | Conformado en caliente o en frío de tochos macizos |

| Coste unitario (gran volumen) | Muy bajo | Alta | Bajo a medio | Medio |

| Coste de utillaje | Muy alta | Bajo a ninguno | Muy alta | Alta |

| Velocidad de producción | Muy rápido | Lento | Rápido | Medio |

| Plazo de entrega (inicial) | Largo (para utillaje) | Rápido | Largo (para utillaje) | Largo (para utillaje) |

| Selección de materiales | Amplia gama de chapas metálicas | Muy amplia, casi cualquier material mecanizable | Limitado a aleaciones moldeables (Al, Zn, Mg) | Limitado a aleaciones forjables (Acero, Al, Ti) |

| Complejidad de las piezas | Adecuado para formas 2D/3D complejas | Excelente para geometrías muy complejas | Excelente para piezas complejas en forma de red | Bueno para formas fuertes y sencillas |

| Precisión dimensional | De bueno a excelente | Excelente | Bien | Regular a buena |

| Residuos materiales | Moderado (por ejemplo, tira portadora) | Alta (produce virutas) | Bajo (la chatarra se recicla fácilmente) | Muy bajo |

| El más adecuado para | Producción de grandes volúmenes de piezas de chapa metálica que requieren rapidez y bajo coste unitario. | Prototipos, producción de bajo volumen, piezas con geometrías extremadamente complejas o tolerancias ajustadas. | Piezas de gran volumen con detalles intrincados y paredes finas, especialmente de metales no ferrosos. | Piezas de alta resistencia y seguridad crítica que requieren una resistencia superior a la fatiga (por ejemplo, cigüeñales). |

El futuro: Estampación inteligente y sostenible

El campo de la estampación de troqueles no es estático. Impulsada por las exigencias de la Industria 4.0 y la necesidad de mayor eficiencia y sostenibilidad, la tecnología sigue evolucionando.

Matrices inteligentes y mantenimiento predictivo

El futuro del utillaje está en las "matrices inteligentes". Al incrustar sensores IoT directamente en la matriz de estampación, los fabricantes pueden supervisar parámetros críticos en tiempo real.

- Sensores de temperatura puede detectar el sobrecalentamiento causado por una lubricación inadecuada.

- Sensores de presión puede supervisar las fuerzas de conformado para garantizar la coherencia y detectar variaciones de material.

- Sensores de vibración o acústicos puede identificar la firma acústica de un punzón que empieza a embotarse o agrietarse, mucho antes de que provoque un fallo catastrófico.

Estos datos se introducen en un sistema central que utiliza algoritmos de aprendizaje automático para predecir cuándo es necesario el mantenimiento. Esto cambia el paradigma del mantenimiento reactivo (arreglar una herramienta rota) o preventivo (sustituir piezas según un calendario fijo) al mantenimiento predictivo (intervenir en el momento óptimo), maximizando el tiempo de actividad y la vida útil de las herramientas.

El papel de la simulación en el diseño

El software avanzado de análisis por elementos finitos (FEA), como AutoForm o Pam-Stamp, se ha convertido en una herramienta indispensable en el diseño de matrices modernas. Antes de cortar el acero, los ingenieros pueden crear un gemelo digital completo de la matriz y del proceso de estampación. Esta simulación puede predecir con exactitud:

- Flujo de materiales: Cómo se estirará y comprimirá la chapa al conformarla.

- Defectos: Posibles problemas como grietas, arrugas o adelgazamiento excesivo.

- Springback: Tendencia del material a volver parcialmente a su forma original después del conformado.

Al identificar y corregir estos problemas en el ámbito digital, las empresas pueden reducir drásticamente el tiempo y los costes asociados a las pruebas y modificaciones físicas de las herramientas, lo que se traduce en lanzamientos de productos más rápidos y procesos de fabricación más sólidos.

Estampación de materiales avanzados

La búsqueda de la ligereza en los sectores aeroespacial y de automoción ha impulsado una importante innovación en el estampado de materiales avanzados como los aceros avanzados de alta resistencia (AHSS) y las aleaciones de aluminio. Estos materiales ofrecen una resistencia increíble, pero su conformado es menos flexible que el del acero dulce tradicional. Esto ha llevado al desarrollo de nuevas técnicas como la estampación en caliente (o endurecimiento en prensa), en la que el material se calienta a alta temperatura antes de ser conformado y luego se enfría rápidamente en la matriz. Este proceso crea piezas con una resistencia excepcionalmente alta, lo que permite reducir considerablemente el peso sin comprometer la seguridad.

Asociarse para el éxito en estampación personalizada

Seleccionar el proceso de fabricación adecuado no es toda la batalla. Un proyecto, especialmente uno que utilice piezas personalizadas y requiera aplicaciones exigentes, sólo puede tener éxito cuando se elige al socio de fabricación adecuado. Un socio excelente no es solo alguien que puede hacer piezas, es alguien que puede aportar conocimientos técnicos, garantía de calidad y un conocimiento profundo de todo el ciclo de vida de su utillaje.

A la hora de evaluar a un posible socio, hay que tener en cuenta lo siguiente:

- Experiencia técnica: ¿Tienen experiencia en el diseño para la fabricación (DFM)? ¿Son capaces de sugerir mejoras de materiales o procesos?

- Sistemas de calidad: ¿Disponen de certificación (por ejemplo, ISO 9001:2015)? Cuentan con un sistema de control de calidad multietapa bien desarrollado, que comience con la inspección de las materias primas y termine con la inspección dimensional final mediante herramientas sofisticadas como las MMC?

- Apoyo al ciclo de vida: ¿Qué hacer cuando se desgasta una herramienta? ¿Ofrecen respuestas que no sean el presupuesto de una herramienta nueva y costosa?

Un socio innovador es consciente de que su prosperidad se basa en la vida útil y la eficiencia de sus bienes de capital. Este es el principio en el que hemos basado nuestro negocio en U-Need. No nos limitamos a producir piezas de repuesto. Tambien utilizamos nuestros mas de 30 anos de experiencia en mecanizado de precision para desarrollar piezas a medida para su equipo de produccion especializada para que todos los elementos de su linea estan optimizados para llevar a cabo. Disponemos de un sólido servicio postventa con un año de garantía, respuesta a problemas en 24 horas y sustitución gratuita de cualquier pieza defectuosa.

Cuando se elige a un socio capaz de ofrecer este grado de apoyo holístico, no se está comprando un componente, sino que se está invirtiendo en un ecosistema de fabricación más resistente, eficiente y rentable.