¿Qué es el mecanizado CNC y cómo se calcula su coste?

El mecanizado CNC o de control numérico por ordenador se define como proceso por el que se utiliza un ordenador para controlar las herramientas y la maquinaria de una fábrica. Una vez programadas, las herramientas CNC permanecen constantes, lo que garantiza que las piezas producidas, como las de fresado CNC, torneado CNC, etc., sean uniformes en tamaño y forma. Sin embargo, ¿cómo se calcula el coste del mecanizado CNC o qué lo determina?

Al dedicarse al mecanizado CNC, se debe incurrir en los siguientes costes: tiempo de funcionamiento de la máquina, coste de material, coste de instalación y coste de mano de obra. Y lo que es más importante, estos factores dependen de el tipo de máquina, su capacidad operativa y sus características. Por ejemplo, es más probable que una fresadora normal de 3 ejes tenga un coste inferior al de una fresadora de 5 ejes debido a su complejidad en comparación con el sistema de 3 ejes. Otros factores que influyen en el coste total son la complejidad del diseño, las bajas tolerancias y los requisitos de acabado superficial.

Para saber cómo calcular el coste de una hora de programa de mecanizado CNC, costes fijos (depreciación de la máquina y desgaste de la herramienta) y costes variables (uso de energía y mano de obra en la construcción mecánica). Además, Los costes de preparación representan un porcentaje considerable, sobre todo en el caso de la producción de bajo volumen..

Factores clave que influyen en el coste del mecanizado CNC

El mecanizado CNC es una operación común y rentable empleada por muchas industrias. Sin embargo, la fijación de precios puede diferir en muchos frentes. Conocer estas cuestiones fundamentales permitirá calcular y gestionar eficazmente los costes de la empresa a efectos de competitividad. En los párrafos siguientes, analizamos los factores más destacados que afectan a los precios del mecanizado CNC.

Coste de los materiales

Es evidente que la selección del material afectará al coste del mecanizado. Materiales como acero inoxidable, aluminio, titanio y diversos plásticos cada uno tiene su propio coste. El coste total se compone de factores como el grado y la disponibilidad de la materia prima y las propiedades de mecanizado. Por ejemplo:

- Materiales más duros: Metales como el titanio o los aceros endurecidos requieren herramientas de corte especializadas y un mayor tiempo de mecanizado debido a su resistencia al corte. Esto eleva el coste de las herramientas y los gastos operativos de AR.

- Residuos materiales: Algunos diseños son un despilfarro en el sentido de que cuestan más en términos de materiales y son materiales especialmente caros.

- Medio ambiente Impacto: El uso de materiales reciclados puede suponer una ventaja en el precio, pero en algunos casos puede ser perjudicial en términos de rendimiento del mecanizado.

La selección del material más adecuado en función de la finalidad, así como los factores de medición, forman parte de los pasos más esenciales para controlar los gastos de mecanizado.

Complejidad del diseño

Tener una gran complejidad en el diseño de la pieza afectará en gran medida a los costes de las operaciones de mecanizado. Permite utilizar maquinaria avanzada y tardar más tiempo, ya que se fabrican piezas de geometría compleja, con cavidades o socavados profundos o paredes finas. Otros parámetros que afectan a la eficiencia son:

- Esfuerzo de programación: Los diseños que necesitan una programación CAD/CAM más avanzada para su realización tienen debido a un mayor tiempo de preparación.

- Herramientas a medida: Con demasiada frecuencia, la necesidad de diseños complejos encarece los costes y el tiempo de desarrollo de utillaje especializado.

- Riesgo de error: Los diseños complejos tienden a tener una mayor incidencia de errores de mecanizado y, por tanto, costes más elevados debidos a retrabajos o desechos.

Sin embargo, existen oportunidades para reducir costes mediante la simplificación de los diseñossiempre que sea realista, sin pérdidas funcionales o de calidad.

Volumen de producción

El principio de las economías de escala se aplica directamente al mecanizado CNC. Los costes unitarios se ven afectados por el volumen de producción de la siguiente manera:

- Grandes tiradas: Los grandes volúmenes permiten recuperar los costes de preparación y utillaje en un mayor número de unidades, lo que reduce el coste unitario. Las compras de material a granel suelen tener descuento, lo que reduce aún más los costes.

- Pequeñas tiradas: La producción de pequeñas cantidades conlleva un mayor coste por unidad debido a los elevados costes de preparación. Además, también es probable que los fabricantes tengan que utilizar máquinas más caras, equipos menos flexibles, para atender a la producción de lotes pequeños.

Comprender Los requisitos de producción y su comparación con las capacidades de mecanizado pueden ayudar a demostrar soluciones rentables..

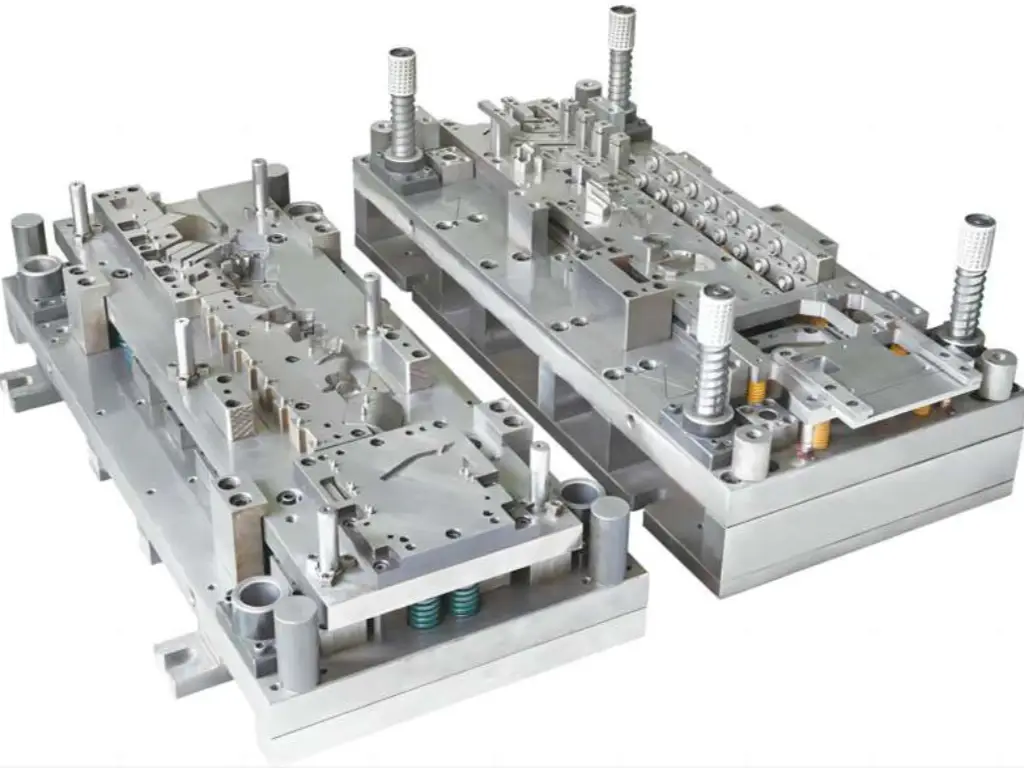

Tipo de máquina y tolerancias

El tipo de máquina CNC, junto con las tolerancias solicitadas, tiene serias implicaciones en los costes de mecanizado. Los equipos más avanzados, como las máquinas de 5 ejes, proporcionan una mayor precisión, pero son muy caros.

- Máquina Tarifa por hora: Las máquinas CNC de 5 ejes y las máquinas con capacidad de automatización tienen en general tarifas horarias elevadas en comparación con las máquinas de 3 ejes.

- Tolerancias ajustadas: Hay un aumento de los costes, ya que las tolerancias estrechas también requerirán velocidades de avance más lentas, métodos adicionales de comprobación de la calidad y, en muchos casos, un tratamiento posterior adicional.

- Secundaria Operaciones: Hay diseños que implican múltiples montajes de máquinas u otras operaciones como el acabado de superficies, lo que de nuevo incrementa los costes.

El coste puede reducirse en gran medida mediante la selección de las máquinas adecuadas y la moderación de las tolerancias a los requisitos de funcionalidad.

Conclusión

Combinación de el material utilizado, la forma, la cantidad producida, así como el tipo de CNC máquina todo influye en los costes del mecanizado cnc. Tras un examen exhaustivo de estos factores, las empresas pueden prever mejor los costes de mecanizado y localizar las áreas en las que deben optimizarse los costes. Los recortes pueden ser en materiales, simplificación del diseño, etc. En todos estos casos, sin embargo, si los fabricantes planifican lo suficientemente bien, podrán conseguir un término medio entre calidad y costey, por tanto, tienen una ventaja comparativa en sus mercados.

Cómo influye la selección de materiales en el coste del mecanizado CNC

La elección del tipo de material que se va a utilizar en el mecanizado CNC es muy crítica, especialmente para el coste, ya que afecta tanto al precio del material como al tipo de mecanizado que hay que realizar. Hay que tener en cuenta el material adecuado acero inoxidable, aluminio, titanio o incluso plástico para ayudar en la cReducir el desgaste de las herramientas, el tiempo de mecanizado y los costes de producción..

El uso de herramientas especiales y una velocidad de mecanizado más lenta para el titanio y otros aceros de alto grado requiere más costes, lo que hace que estos materiales sean los más caros. Lo mismo ocurre con los plásticos, que son blandos y fáciles de mecanizar y no cuestan mucho, pero no son el material más duradero en función del uso. También selección de materiales tiene un efecto en el postprocesado y acabado superficial que añaden más costes como cuenta aplicaciones de granallado o películas químicas.

También el precio y la disponibilidad de materias primas también debe tenerse en cuenta. Debido a la fluctuación de los precios del mercado, puede haber un impacto en el valor de la materia prima, lo que, en consecuencia, puede afectar bastante al mecanizado CNC. Utilizar calidades estándar o abastecerse de materiales disponibles localmente puede reducir en gran medida el coste de los materiales sin comprometer la calidad del producto final. Además, la elección del material debe cumplir los requisitos del diseño en cuanto a su peso, resistencia, propiedades térmicas, etc.. Sin embargo, en el caso de diseños complejos o de componentes con tolerancias más estrictas, puede ser necesario utilizar materiales de alta calidad, lo que incrementará aún más el coste. El gasto óptimo de material se consigue mediante una correlación adecuada entre el coste y la calidad de los materiales.

El papel de la complejidad del diseño en el coste del mecanizado CNC

El mecanizado CNC es la opción más económica para componentes de gran tamaño o piezas con geometrías complejas. Sin embargo, la complejidad del diseño es un factor importante a la hora de calcular "el coste de fabricación mediante CNC". Algunas piezas con características de diseño como cavidades profundas, bordes afilados o paredes finas requieren más tiempo de producción y pueden requerir CAM avanzado. Estas características influyen en el coste total del mecanizado.

Dado que estas geometrías son complejas en su forma, fresadoras más avanzadas o soporte multieje son necesarias. Por ejemplo, las piezas pueden ser bastante complejas, por lo que en los procesos de integración, el funcionamiento de una máquina de cinco ejes es más caro que el de una máquina de tres ejes, ya que esta última es estándar. Debido a sus características, modelo y tarifa horaria, influye mucho en el coste. Además, si el componente tiene una forma única, hay que diseñar una fijación, lo que aumenta los costes de preparación, y estos procesos llevan mucho tiempo. En la fase de diseño, incluso un pequeño cambio en el volumen conlleva un mayor coste de penetración, ya que se necesita cambio en las herramientas de corte, así como CAD el proceso de diseño.

Por lo tanto, para controlar estos costes durante el diseño y la arquitectura CAD del conjunto, es necesario minimizar el diseño. Se pueden utilizar menos tolerancias y reducir las características injustificadas sin ningún coste aparente en el rendimiento, lo que ayudará a reducir todos los costes de mecanizado CNC.

Volumen de producción y su efecto en el coste del mecanizado CNC

Los costes de mecanizado CNC están estrechamente relacionados con el volumen de producción, ya que determina el coste por unidad. Con el conocimiento de la correlación entre el volumen y el coste, las empresas podrán planificar sus presupuestos de forma inteligente para reducir costes sin que la empresa pase hambre. A continuación se presenta un desglose más exhaustivo en forma de cuadro sobre los efectos del volumen de producción en el coste de los servicios de mecanizado CNC.

| Volumen de producción | Implicaciones económicas | Estrategias para optimizar |

| Gran volumen | - Menor coste por unidad gracias a la distribución de los gastos de instalación. - La compra de material a granel suele conllevar descuentos. - Utilización eficiente del tiempo de ejecución de la máquina. | - Invierta en máquinas CNC de alta capacidad. - Estandarizar los diseños para reducir los tiempos de ciclo. - Automatice los procesos. |

| Volumen medio | - Coste por unidad moderado, equilibrando los costes de instalación y la producción unitaria. - Algunas ventajas de las economías de escala, pero no tan pronunciadas como las tiradas de gran volumen. | - Utilice máquinas versátiles para manipular una gran variedad de piezas. - Combine pedidos para optimizar la utilización de la máquina. |

| Bajo volumen | - Elevado coste por unidad debido a los gastos fijos de preparación y utillaje. - Utilización ineficiente de las máquinas. - El desperdicio de material puede repercutir significativamente en el coste. | - Simplifique los diseños para reducir la complejidad de la configuración. - Utilice herramientas y materiales estándar para reducir gastos. |

| Prototipos/Pedidos únicos | - Coste por unidad muy elevado, ya que los costes de instalación no pueden distribuirse. - A menudo implica herramientas personalizadas y una amplia programación. - Mayor tiempo de inactividad de la máquina. | - Utilizar la impresión 3D o la fabricación híbrida para los prototipos. - Elija máquinas CNC flexibles para lotes pequeños. |

Es responsabilidad de la empresa gestionar eficazmente los requisitos de producción, así como los costes de todo el proceso. Las inversiones en automatización y compra de material a granel sólo estarían justificadas para tiradas de gran volumen, pero para pedidos de bajo volumen, la simplificación del diseño y la estandarización de los recursos pueden ayudar. Considerar volumen de producción en las fases iniciales de planificación de la parte CNC es fundamental para alcanzar los objetivos presupuestarios.

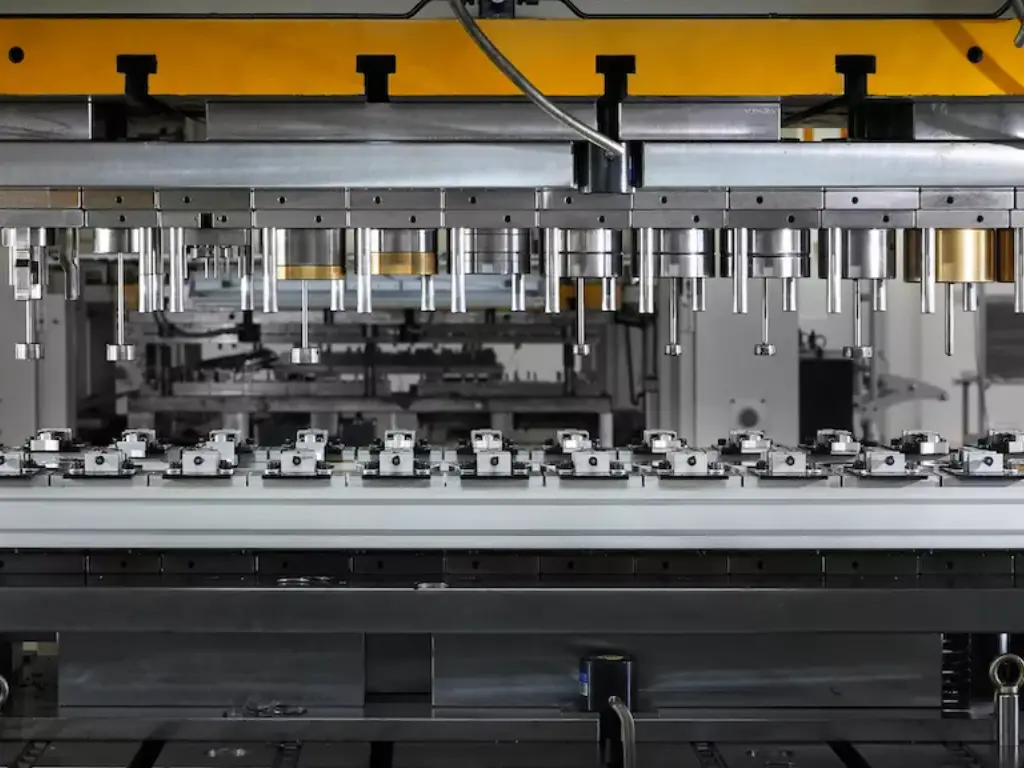

Tipo de máquina y tiempo de funcionamiento: desglose del coste de mecanizado CNC

La clase del CNC y el tiempo de funcionamiento son muy importantes para estimar los costes de los procesos de mecanizado. Existen diferencias en los volúmenes de producción posibles y en los pagos por hora de las máquinas y su potencia productiva, lo que determina el coste general de producción. Asimismo, debido a las características del material y a la complejidad de la pieza que se va a fabricar y las características mecanizadas necesarias, es necesario tener en cuenta el tiempo de funcionamiento en la estimación de costes. Todo ello se desglosa con más detalle en los cuadros siguientes.

Tipos de máquinas e implicaciones económicas

| Tipo de máquina | Capacidades | Implicaciones económicas | Mejores casos de uso |

| Máquina CNC de 3 ejes | - Maneja geometrías simples. - Limitado al mecanizado plano. | - Tarifa horaria más baja. - Eficaz para piezas básicas, pero puede requerir múltiples configuraciones para diseños complejos. | - Componentes sencillos con pocas funciones. - Piezas de baja tolerancia o trabajos de baja complejidad. |

| Máquina CNC de 5 ejes | - Gestión de geometrías complejas y mecanizado en i-cara. - Reduce la necesidad de múltiples configuraciones. | - Tarifa horaria elevada. - Ideal para diseños intrincados, pero aumenta el coste de las piezas sencillas. | - Componentes complejos con tolerancias estrechas. - Piezas aeroespaciales, médicas y de alta precisión. |

| Torno CNC | - Ideal para piezas cilíndricas o giratorias. - Alta velocidad para operaciones de torneado. | - Tarifa horaria moderada. - Limitado a geometrías rotacionales, pero muy eficaz para este tipo de piezas. | - Ejes, bujes y otras piezas cilíndricas. - Tiradas de producción de gran volumen para componentes torneados. |

| Máquinas especializadas | - Incluye -tareas, tornos de tipo suizo y sistemas automatizados. - Combina torneado y fresado. | - Tarifa horaria muy elevada. - Justificable para piezas complejas que requieren tanto torneado como fresado en una sola configuración. | - Piezas pequeñas y complejas en la industria médica o electrónica. - Piezas que requieren una precisión extrema. |

Factores del tiempo de funcionamiento y su impacto

| Factores de tiempo de funcionamiento | Impacto en los costes | Estrategias de optimización |

| Dureza del material | - Los materiales más duros requieren velocidades de mecanizado más lentas y herramientas más duraderas. | - Seleccione materiales que ofrezcan un equilibrio entre funcionalidad y maquinabilidad. |

| Complejidad del diseño | - Las características complejas, como paredes finas, entalladuras o cavidades profundas, aumentan el tiempo de mecanizado. | - Simplifique los diseños en la medida de lo posible. - Evite tolerancias innecesariamente estrictas. |

| Acabado superficial | - Los acabados superficiales de alta calidad exigen más tiempo y herramientas especializadas. | - Elija acabados que cumplan los requisitos funcionales sin especificar en exceso. |

| Eficacia de las herramientas | - Las herramientas ineficaces o los cambios frecuentes de herramienta prolongan el tiempo de funcionamiento. | - Utilice herramientas de alto rendimiento adaptadas a materiales y operaciones específicos. |

Conclusión

El tipo de máquina de control numérico por ordenador y el tiempo empleado en su funcionamiento son muy decisivos para determinar los costes de mecanizado. Diferentes máquinas se adaptan a la pieza deseada en función de la complejidad del diseño, la geometría y tolerancia. Del mismo modo, se puede minimizar el tiempo de funcionamiento y, por tanto, los costes, mejorando los diseños, seleccionando los materiales y utilizando las herramientas adecuadas. Con estos conocimientos, pueden hacer coincidir las expectativas de los proyectos con las máquinas garantizando que las operaciones de mecanizado CNC se realicen con unos costes óptimos.

Costes adicionales en el mecanizado CNC: Herramientas, acabados y mano de obra

Aparte de los costes de herramientas, material y máquinas, algunas otras características del mecanizado CNC, que se asocian a determinados precios, pueden tener un efecto considerable en los costes globales del mecanizado. Se trata de los costes de las herramientas especializadas, los procesos de acabado y las limitaciones de mano de obra.

Herramientas especiales suele ser necesario para piezas con formas únicas y/o tolerancias rígidas. A veces es necesario incorporar costes fuera de lo común, como herramientas de corte personalizadas, utillajes y recubrimientos especializados, como películas químicas o granallado, para adquirir cierta calidad o rendimiento. Hoy en día, incluso para fines más precisos, la maquinaria avanzada puede necesitar varias sustituciones de herramientas, lo que eleva más los gastos en total del mecanizado CNC.

Acabados superficiales más bien como anodizado y pulido, así como recubrimiento en polvo también conllevan costes adicionales. Estos procesos tienen por objeto mejorar el aspecto y la protección de la pieza frente al medio ambiente, pero difieren en las cargas según el material y el tipo de acabado requerido. Por ejemplo, el acero inoxidable de alta calidad que requiere mucho acabado superficial posterior suele entrar en contacto con el aluminio, que es más fácil de trabajar por su baja densidad. Trabajo es otro aspecto que hay que tener en cuenta. Los operarios altamente cualificados y los jefes de proyecto son necesarios para trabajos complejos, como durante la fase de diseño y las etapas de programación de levas. Aunque la mano de obra cualificada garantiza que se consiga un ajuste perfecto en la producción, su rentabilidad es sin embargo elevada, en particular, para situaciones de tiradas de producción de bajo volumen en las que el problema son los largos tiempos de preparación.

Para minimizar estos gastos adicionales, las empresas deben de acabados uniformes, reducir la inversión de capital en utillaje a medida e incorporar prácticas planificación de la producción. Mantener una estrecha relación con el taller de mecanizado en las primeras fases de un proyecto ayuda a garantizar que el diseño y el utillaje serán rentables, de modo que no se produzcan sorpresas más adelante.

10 estrategias probadas para reducir el coste del mecanizado CNC

Cuando se trata de mecanizado CNC, los costes pueden empezar a convertirse en una bola de nieve a menos que se gestionen adecuadamente. Si se toman algunas medidas específicas, estos costes pueden reducirse considerablemente sin comprometer la calidad. A continuación se describen diez buenas prácticas recomendadas para reducir los costes de las operaciones de mecanizado CNC.

- La simplificación del diseño de piezas puede realizarse para DFM: Aumente la simplificación de las piezas reduciendo al mínimo los pequeños detalles, como esquinas afiladas, ranuras profundas y formas complejas. Por otro lado, los diseños complicados conllevan operaciones de mecanizado que requieren mucho tiempo, más herramientas y más posibilidades de cometer errores.

- Utilización de materiales baratos y fácilmente disponibles: Evite materiales caros y difíciles de conseguir. Elija materiales fáciles de conseguir y de mecanizar. Esto supondría un menor gasto en materias primas y tiempo de preparación para el trabajo de mecanizado.

- Uso de componentes estándar: Aplicar tamaños y tolerancias estándar ahorra tiempo, ya que no hay que fabricar herramientas a medida, y también se reduce el tiempo de producción. En la mayoría de los casos, las piezas y componentes normalizados están disponibles y son más baratos y rápidos de conseguir.

- Lotes de producción a granel: Aumentar el volumen de los lotes de producción y poder disfrutar de las economías de escala. Los lotes más grandes reparten los costes de preparación y utillaje entre muchos productos, lo que reduce el coste por producto.

- Trabaje con talleres mecánicos más eficientes: La colaboración con talleres mecánicos que dispongan de cnc y producción de flujo controlado aumentará la eficacia. Se consiguen tiempos de producción más rápidos y, en consecuencia, costes más bajos, ya que los talleres de producción suelen ser más eficientes y disponen de mejor maquinaria y capacidad de programación.

- Organizar una programación más avanzada: Debe adquirirse un software CAM de alta calidad con el objetivo de mejorar y minimizar las trayectorias de corte, al tiempo que se reducen los ciclos de mecanizado. Una programación eficaz permite reducir los residuos y garantizar una planificación adecuada y precisa de los procesos de mecanizado.

- Reduzca las tolerancias cuando no sean necesarias: No especifique tolerancias estrictas a menos que sea absolutamente necesario. Relajar las tolerancias para dimensiones no críticas ayuda a reducir el tiempo de mecanizado y elimina la necesidad de utilizar dispositivos de precisión que son caros.

- Considere primero a los proveedores locales: Trabajar con proveedores nacionales ayuda a reducir el tiempo de entrega de los suministros, así como los costes de transporte. Las colaboraciones locales también mejoran la comunicación y facilitan los ajustes en el curso de los procesos de producción.

- Prepárese con antelación: Participe en la fase de diseño con los ingenieros para prever y gestionar los costes de forma eficaz. Planificar con antelación ayuda a detectar oportunidades para modificar el diseño y seleccionar recursos que no superen los parámetros de coste.

- Solicite precios específicos: Pida a los proveedores que le muestren los precios detallados para buscar oportunidades de reducción. Conocer el fundamento de los precios permite tomar decisiones sensatas sobre el diseño, los materiales y los métodos de producción.

Conclusión

El entorno empresarial es muy competitivo y para las empresas que desean reducir los costes de mecanizado CNC, las técnicas que se han destacado anteriormente permiten hacerlo de forma eficaz sin comprometer la calidad ni la funcionalidad. Desde las formas de mejorar los diseños hasta la colaboración con proveedores eficaces, estos conceptos ofrecen a las empresas la posibilidad de producir de forma económica sin dejar de ser competitivas. Esto es especialmente relevante para los fabricantes que se centran en piezas de mecanizado cnc de aluminiodonde precisión y rentabilidad van de la mano.

Externalización del mecanizado CNC: Una alternativa rentable para las empresas

El mecanizado CNC puede ser beneficioso a la hora de gestionar el coste de producción de las empresas, ya que puede proporcionar un resultado de alta calidad en todo el proceso de producción subcontratado. Trabajar en un taller de mecanizado que no es una opción de la empresa no requiere ningún gasto inicial y ofrece acceso a mano de obra cualificada, herramientas especializadas y tecnologías avanzadas..

Una ventaja común de la estrategia de externalización es su adaptabilidad. La mayoría de las empresas buscan proveedores que cumplan determinados requisitos, como tiradas de producción elevadas o una gran complejidad en la construcción de piezas. Esto permite evitar la compra y utilización de equipos costosos, como máquinas de 5 ejes, lo que reduce considerablemente el coste total del mecanizado CNC. Aparte del cálculo de los costes de mano de obra del mecanizado CNC, el presupuesto medible del servicio de mecanizado incluye las herramientas y los materiales necesarios para el trabajo. Además, las áreas de subcontratación con mano de obra barata ofrece buenas ventajas o beneficios, pero hay que tener en cuenta el coste del transporte y el plazo de entrega.

No obstante, la selección de proveedores debe hacerse con cuidado. Un buen taller de mecanizado permite gestionar y controlar los plazos y la calidad, así como la adaptación a un diseño. De este modo, la implantación de esta práctica permite a las empresas centrarse en los objetivos fijados, dejando en sus manos la gestión del coste total del mecanizado CNC.

Equilibrio entre precisión y coste: Por qué U-Need destaca en el mecanizado CNC

Al hablar de los costes de mecanizado CNC, siempre hay que recordar que tanto la precisión como la eficacia tienen un precio. En este sentido, en U-NeedSabemos que los clientes no sólo buscan precios baratos, sino también una calidad insuperable. Con más de dos décadas en el campo, tenemos un nicho en el mecanizado de ultra precisión con niveles de tolerancia tan bajos como ±0,001 mm. Esta precisión no sólo garantiza el rendimiento, sino que también asegura que haya poco desperdicio, aumentando así la rentabilidad. Gracias a nuestro sistema de producción integrado y a los avanzados equipos importados de líderes mundiales como Takisawa y Sodick, hacemos posible y asequible la entrega de piezas personalizadas de precisión sin la limitación de pedidos a granel.

No hace falta adivinar cuántas operaciones precisas aumentarán el precio... Aplicamos las mejores prácticas de U-Need en cada paso del proyecto, desde la consulta hasta la entrega, para optimizar el valor por el coste. Ya se trate de torneado CNC, fresado o electroerosión por hilo, disponemos de ciclos de producción rápidos (a partir de 3-5 días) y ISO 9001:2015 procesos certificados que no son habituales. Para aquellas empresas que no desean comprometer la precisión y la coherencia, U-Need pone sobre la mesa la combinación adecuada de conocimientos, flexibilidad asociada y precios baratos que muy pocos son capaces de ofrecer. Recoja cualquier detalle en U-Need y sea testigo de lo mejor que hay en mecanizado CNC.